预制箱梁新型自行开合式液压模板应用研究

范晓云,申铁军

(山西省晋中路桥建设集团有限公司,山西 晋中 030600)

0 引 言

随着桥梁建设的快速发展,箱梁施工工艺已步入标准化施工。传统混凝土箱梁的制梁模板多为拼装式,即主要采用组合钢模散拼装的方式进行施工,采用拼装式模板的优点是设计、制造较方便,成本较低。但也存在许多缺点,如人工拆除模板比较困难,来回倒运拼装时间较长既费时费力工人劳动强度又大,这种施工内、外模拼装进度均不利于箱梁施工进度及施工成本。而模板系统采用先进的液压系统,不但降低了工人的劳动强度,也大大提高了生产效率。

1 箱梁液压模板总体组成

箱梁液压模板主要由整体式外模、拼装式内模、底模板、端模板、行走轨道、横移台车及液压系统组成。

2 底模

(1)底模由型钢骨架与8 mm厚钢板两部分组成,在两端1.35 m处设有便于运梁的吊装口,箱梁模板均采用钢模板,具有增加倒用次数、提高梁体表面光洁度、以及保证梁体尺寸等优点。

(2)底模布设在预制箱梁台座上,底模安装时按设计要求设置预拱度,预制台座高度按照设计高度进行施作,确保台座顶面高出硬化后的场地50 cm,在台座内按照设计预留拉筋孔道,在混凝土台座两侧按照设计位置埋设箱梁行走导轨。

3 外模及其支撑系统、行走系统

3.1 外模

采用6 mm厚的不锈钢复合板,具有减少模板清理等辅助时间、不易生锈与粘灰、提高作业效率等优点。对箱梁横隔板处的外模采取单独设计,尤其对斜交梁,需更换对应模板,为保证钢筋笼的直接快速吊装到位,隔墙封板需特殊设计。

3.2 外模支撑系统

支撑主材采用125H型钢,联接系采用80型方管、100型槽钢等型材,面板筋肋采用槽钢80,目的是方便外模的纵向移动与结构稳定性要求。

3.3 外模行走系统

外模液压及行走系统包括:液压顶升油缸、开模油缸、液压泵站、控制系统、纵移驱动马达等。单侧配置的执行元件分别为顶升油缸四个、马达四个、开模油缸四件,其中顶升行程100 mm,用于实现模板的高低调整;开模油缸行程为400 mm,以满足模板与外伸钢筋不干涉的要求。液压泵站系统额定压力按16 MPa设计。每套外模共设2个液压泵站,每侧模板配1个,给油缸与马达提供动力来源。油缸既能单独动作也能同时控制。

3.4 外模安装及工作

为保证侧模板在使用过程中快捷方便。先对侧模轨道进行测量,高差严重处应进行调整。

(1)将顶升油缸、电机驱动装置安装到位,将移模小车按图纸组拼完成。

(2)除移模小车上的支架外,其它支架用地脚支撑支承于地面。按分块将模板支架与模板连接成整体,然后按图纸位置从中间向两边依次安装,最后将所有模板连接成整体。

(3)安装支架背面桁架。注意,先采用螺栓把支架背面桁架连接到支架上,安装完成并且进行模板调整,检验合格后方能将桁架与支架焊接成整体。安装翼缘挡板、上下对拉槽杠件及平台等。

(4)安装相应的液压压泵站、侧模平移油缸及相应液压管路与其操作阀。

(5)调整侧模

①首先操作顶升液压油缸对侧模整体标高进行粗调。要比理论数据低3~4 mm,保证腹板模板的倾斜度符合技术要求。操作平移油缸将侧模向内移动,通过测量确保两侧模到模板中心线的距离达到相关技术要求。

②然后通过支架下部的地脚支撑和顶升油缸对模板标高进行精确调整,此时底模应与侧模下部接触。

③通过下对拉杆使两侧侧模把底模夹紧,安装顶托。

④侧模调整完成后应保证侧模标高、腹板倾斜度、侧模直线度、侧模与底模间拼缝质量等各项技术指标达到施工要求,在模板表面涂刷脱模剂之类的涂料。

(6)侧模脱模和纵移。

①拆除模板上下拉杆。将侧模全部地脚支撑松开,向上托起,然后用钢筋将支撑定位,使其不会落下。此时侧模整体由移模小车液压千斤顶承截。

②操作模板液压系统,使顶升油缸回缩,侧模整体下降,直到车轮接触到轨道。接着继续回缩油缸,直至全部收完所有行程。此时侧模整体由车轮承截。

③操作模板液压系统,平移油缸伸出,侧模整体向外移动420 mm。

④操作电控系统,驱动电动机,使侧模整体纵向移动,直至下一个箱梁工作台位。

⑤按以上步骤在下一个箱梁台位再次制梁,依次重复循环。

4 内模及其液压系统

4.1 内模

内模面板5 mm厚,中间标准段为液压操作式,两端为机械支撑式。考虑到箱梁内腔尺寸很小,特别是在梁端,不仅变截面,而且尺寸小,同时变化按厚度较大,达到120 mm。给实现内模自动化增加了难度,为减少内腔模板操作的难度,将内腔标准尺寸处的模板设计成液压式,在端部与变化段设计成散支散拆式,这样不但能减少人在内腔的操作强度,提高工效,而且能节约成本,同时为操作工人进入内腔作业提供一个操作通道。

4.2 内模液压系统

内模液压系统由升降油缸与控制系统、收模油缸、液压泵站组成。液压泵站系统额定压力为16 MPa,为独立外置式。

4.3 内模的安装

首先,在组拼架上完成箱梁内模的安装,模板液压管路及油缸的安装,将安装完成的箱梁内模吊至组拼架上,通过模板液压系统的操作使组拼架定位杆件与模板贴合,然后对几何尺寸进行检验。然后,安装其它构件,如盖板钩板及背楞、顶盖板、定位夹板、顶部支撑等。用宽胶带将内模所有拼缝处粘贴起来(所有检验完成合格后),以避免拼缝处局部可能出现的漏浆情况。最后,通过龙门吊吊入外模(待底板钢筋安装完毕后)内。

4.4 内模脱模

首先,将两侧端头部分的模板拆除(采用人工散拆的方式),拆除下角模上旋转限位装置中外侧的定位装置及标准段内部的所有机械支撑、各段间的连接螺栓。然后,将内模液压接头、操作阀组与液压泵站连接完成,然后操作液压系统,使内模向内收缩直至达到设计尺寸。收模过程分两步:旋转收模、平移收模,再将内模拖出梁体,为使内模保持水平且最大外形尺寸小于梁体端头部分的内腔尺寸,需要通过液压系统依次调整前、中、后三个顶升油缸(当模板前端行走至内腔底板变截面处时),为使内模移出梁体后顺利地行走到组拼架上,将内模组拼架安置在箱梁端,以便下道工序的吊装复位。依次将各段箱梁内模拖出梁体内腔。最后人工将下盖板及顶盖板拆出梁体内腔。

5 端 模

正交梁施工,每套模板配置二个标准端模,斜交梁的种类配置相应端模(采用底包端、侧包端形式)。采用一套固定装置来定位端模以保证端模在模板中的位置,对端模进行特殊设计,为保证端模与已绑钢筋笼能快速合模,以满足快速拆装与对位。

6 经济效益分析

以山西省晋城市国家风景道旅游公路项目预制25 m箱梁为例,箱梁总量为430片,对使用传统的节块拼装模板和使用新型整体式液压模板两种施工工艺产生的费用进行分析得出:采用液压模板施工技术,人工费用占普通箱梁模板人工费的20.5%。由于液压箱梁模板内模采用抽拉式下翻模板,与普通箱梁模板一致,故在工艺成本分析时仅考虑外模的直接费。虽然液压箱梁模板在使用周转次数方面要高于普通箱梁模板,但就本建设项目而论,其周转次数都为430/4=108片,故在成本分析时仅考虑其残值费用适当提高。

6.1 模板成本分析

(1)普通箱梁模板费用计算

①1套外模费用(周转次数108片/套):

14 t/套×1套×6 700元/t=9.38万元

②模板残值:

14 t×6 700元/t×40%=37 520元

93 800元-37 520元=56 280元。每片梁摊销56 280/108=521元。

(2)自行式液压箱梁模板费用计算

①1套外模费用(周转次数108片/套):

(外模液压费用+外模费用)=(70 000元+22 t×6 700元/t)=21.74万元;

②模板余值:70 000×50%+22 t×6 700元/t×50%=108 700元;

217 400元-108 700元=108 700元,每片梁摊销108 700/108=1 006元

6.2 工效费用分析:

(1)普通箱梁模板安装和拆卸人工费用(按预制430片梁计算):

(4人×4 h+4人×3 h)÷(8 h×人/工日)×200元/工日×430=301 000元;

(2)普通箱梁模板转场人工费用(按预制430片梁计算):

(3人×2 h)÷(8 h×人/工日)×200元/工日×430=64 500元;

普通箱梁模板完成430片箱梁外模需要人工费365 500元。

(3)液压箱梁模板安装和拆卸人工费用(按预制430片梁计算):

(3人×1 h+3人×1 h)÷(8 h×人/工日)×200元/工日×430=64 500元;

(4)普通箱梁模板转场人工费用(按预制430片梁计算):

(2人×0.5 h)÷(8 h×人/工日)×200元/工日×430=10 750元;

液压箱梁模板完成430片箱梁预制需要人工费:75 250元。

液压箱梁模板人工费用占普通箱梁模板人工费75 250元/365 500元=20.5%

6.3 两种工艺的费用对比

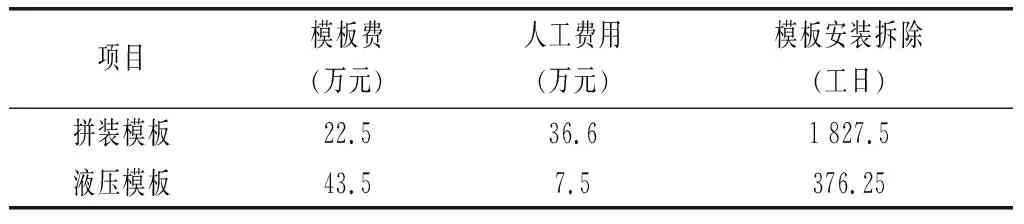

两种类型模板的成本与工效对比分析,见表1。

表1 拼装模板与液压模板经济效益分析表

由以上数据得出:虽然液压模板占普通模板费用的193%,但人工费用占其20.5%,模板安装、拆除及转场用工量占其20.6%,模板人工费用合计占其86.3%,考虑到使用液压模板在施工进度上要高于普通模板约1.5倍,相应的管理费用也大大减少,采用液压模板施工技术可有效降低预制箱梁的施工总成本。

7 自行式液压模板的创新性与优越性

7.1 自行式液压模板的创新性

通过以上分析,相比传统拼装式模板,液压模板最大的特点是可以实现整体行走,其工作原理是底座的顶部分别固定连接有支撑块、支撑杆和第一电机,并且第一电机的输出轴通过联轴器固定连接有驱动杆,驱动杆的一端与支撑块的一侧转动连接,并且驱动杆的表面螺纹连接有驱动块,驱动块的顶部固定连接有滑块,并且支撑杆的表面固定连接有固定块,两个固定块相对的一侧均固定连接有滑板,并且滑板的表面与滑块的内部滑动连接。自行式液压模板改变了由于模板空间大,导致混凝土水泥浇灌不均匀造成箱梁内部结构松散的问题,从而提高了箱梁的预制质量。

7.2 自行式液压模板的优越性

自行式液压模板施工进度上要高于普通模板约1.5倍,相应的管理费用也大大减少,通过以上经济效益分析,可以看出,自行式液压模板虽然增加了设备购置费用,但是从提高施工效率,节约劳动力,缩短工期,保证施工安全质量方面具有良好的经济性,要显著优于传统的普通拼装模板。采用液压模板施工技术可有效降低预制箱梁的施工总成本。所有,不论是由于先进施工工艺的需要,还是为降本增效的目的,应用箱梁液压模板施工是可行的。

8 结束语

以上分析是按25 m标准梁设计,对20 m、30 m箱梁,可参考25 m标准梁进行设计。对标准模板而言,底板通常采用6~8 mm面板,背肋采用槽10。但通用底板,面板采用10 mm,背肋采用槽16,以减少底板支撑混凝土墩的数量,提高了作业效率,同时也降低了直接成本。