复合壳体结构对冲击波衰减性能的影响*

焦志刚,刘沫言,梁德刚,黄维平

(1 沈阳理工大学装备工程学院, 沈阳 110159; 2 辽沈工业集团有限公司, 沈阳 110045)

0 引言

战斗部在冲击波刺激下的响应其实质是冲击波在壳体中的耗散及作用于装药,外界冲击波首先作用于战斗部壳体,冲击波在壳体中的衰减和耗散直接决定战斗部中炸药的响应程度,因此采用高效耗能材料来削弱冲击波强度已成为军事防护领域的热点研究问题。

近年来,国内外学者对爆炸冲击波在单一材料中的衰减进行了大量研究,获得了冲击波在不同材料中的衰减规律,但对冲击波在复合材料结构中的传播研究较少。陈熙蓉等[1]以TNT为爆炸载荷,测定了45号钢、LY-12铝和有机玻璃等隔板中冲击波初始参量。李平等[2]运用AUTODYN对氧化铝陶瓷的抗侵彻性能及冲击压缩特性进行了数值模拟。王作山等[3]根据冲击动力学理论建立了爆炸冲击波在介质中的衰减规律。Tedesco[4]、宋博等[5]研究了分层材料界面处的反射率和透射率,提出了削减爆炸冲击波透射强度的最优排列方法。Benjamin[6]、董永香等[7]研究了冲击波在三明治结构中的传播特性。

文中设计了复合壳体结构为钨、聚乙烯、氧化铝陶瓷6种组合方式及钽、钢、环氧树脂6种组合方式,分析了爆炸冲击波在不同材料阻抗排列情况下的衰减特征以及透射冲击波压力,基于最佳冲击波阻抗匹配结果,通过数值模拟来研究各层壳体厚度变化对冲击波衰减的影响规律。

1 复合材料阻抗匹配对冲击波传播规律的影响

1.1 炸药与单层材料交界面处初始冲击波特征量理论分析

冲击波在单层壳体中传播,可根据炸药的状态方程、冲击波Hugoniot方程、爆轰波C-J面上产物参数和爆轰产物等熵方程计算出分界面处入射冲击波压力和质点速度的关系[8-9]。当反射波为稀疏波时,炸药-壳体接触面处的质点速度为:

(1)

式中:ux、Px为材料分界面的质点初始速度、初始冲击波压力;Dcj、γ为主发炸药的爆速、多方指数;Pcj为爆轰产物压力。当爆轰产物中反射波为冲击波时界面处的质点速度为:

(2)

利用介质中透射冲击波前后质量守恒方程、动量守恒方程和固体中冲击压缩规律可以求得:

Px=ρ(c+λux)ux

(3)

式中:ρ、c、λ分别表示材料的初始密度、声速、材料的经验参数。联立式(1)~式(3)计算出入射冲击压力Px,根据上述理论计算所得到的冲击波初始参量如表1所示。

表1 壳体材料参数和冲击波初始参量计算结果

1.2 复合材料内冲击波状态图解与理论模型

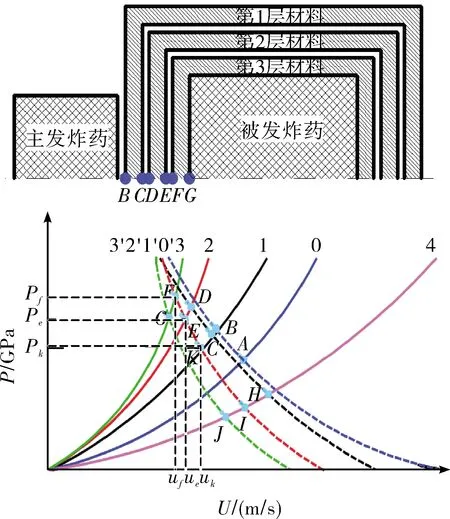

当冲击波传播至分层壳体分界面处,反射波与透射波的计算采用介质雨果尼奥曲线(Hugoniot)关系计算,雨果尼奥曲线表示爆轰结束时生成物所处状态的轨迹,其实质是材料的阻抗特性。复合壳体内冲击状态如图1所示,材料的阻抗越大,则由原点出发的与雨果尼奥曲线上点的连线斜率越大。曲线0表示主发炸药爆轰产物的雨果尼奥曲线,其中A点为炸药的C-J点,曲线1~3分别表示3种不同材料的透射雨果尼奥曲线,对应的0′、1′、2′、3′分别表示爆轰产物以及材料0、1、2、3的反射冲击波雨果尼奥曲线,且关于A、C、E、G呈镜像对称关系,曲线4表示的是被发炸药的透射雨果尼奥曲线。

图1 冲击波在分层材料中传播的透射与反射Hugoniot曲线

若冲击波按照材料1、2、3的顺序传播,首先主发炸药的爆轰冲击波传播至炸药-壳体分界面处将产生反射冲击波,此时主发炸药与第一层材料接触面上的状态为图中B点,随之冲击波在材料1中传播,经一定衰减降至C点。由于第二层材料阻抗大于第一层,将在第二层介质中反射冲击波,迅速跃升到D点所处状态,然后冲击波再经材料2衰减于E点,同理,因第三层材料阻抗大于第二层,经反射变为F点,再经材料3衰减至G点。

当冲击波从材料2传入材料3时,压力为Pe,由连续性条件知,分界面处的冲击波状态既处于材料2的反射波雨果尼奥曲线2′上,又处于材料3的透射冲击波雨果尼奥曲线,即F点所处的状态;则曲线2′可以表示为[8]:

Pf=ρ[c2+λ2(2ue-uf)](2ue-uf)

(4)

式中:Pf、uf为冲击波在F点的压力、质点速度;ue为E点的质点速度;λ2、ρ2、c2分别为材料2的经验参数、密度、声速。

在材料3中透射冲击波可以根据雨果尼奥方程计算[8]:

Pf=ρ3(c3+λ3uf)uf

(5)

式中,ρ3、c3、λ3分别表示材料3的初始密度、声速、材料3的经验参数。

当冲击波在同层壳体材料中传播时,冲击波的压力峰值随着传播距离的增加以指数形式衰减,衰减系数只与壳体材料的冲击波雨果尼奥有关,不取决于冲击波强度。其表达式为:

P=Pxexp(-αx)

(6)

式中:α为衰减系数;P冲击波传播至壳体材料x处的压力峰值。

最终通过入射压力、衰减、反射和透射等冲击波传播过程的计算,得出第三层材料的输出压力P0。从而求出冲击波透射系数Tn为:

(7)

式中:P0为爆炸冲击波经过壳体衰减后的输出压力;Px为爆炸冲击波与壳体材料交界处的初始压力。

由图1还可以看出,若只经材料1衰减,则冲击波会以状态H透射到被发装药中,若经材料1、2共同衰减,则冲击波以状态I透射到被发装药中。若按照材料1、2、3的顺序排列,冲击波经衰减过后的状态J会明显低于单层材料和双层材料衰减后的状态。其表明按照一定的阻抗顺序排列多层材料,有助于冲击波的衰减及降低透射到被发装药中的冲击波峰值压力。

2 复合材料衰减冲击波的数值模拟

2.1 仿真模型与计算方案

基于AUTODYN数值模拟软件,建立模型。如图2所示,为了观察冲击波在壳体中的衰减以及透射进壳体中的爆炸冲击波大小,在每层壳体的上下表面分别设置观测点,由于模型为回转体,为节约计算资源,故建立1/4模型。在空气域边缘设置限制流出边界条件,空气与炸药采用Euler算法,空气与炸药之间的接触采用Euler-Euler自由面接触,壳体材料采用Lagrange算法,壳体材料与空气和炸药之间的接触采用Euler-Lagrange。

图2 冲击波在三层壳体中传播的仿真模型

主发炸药PBX-9501尺寸(半径×高度)为R22.5 mm×45 mm,主发炸药顶部距欧拉域上部边缘为5 mm;被发炸药CompBJJ1尺寸(半径×高度)为R35 mm×70 mm。通常来说,常规战斗部的壳体厚度不大于30 mm,所以此处仿真模型中的战斗部壳体的最大厚度设为30 mm,以保证研究范围覆盖大部分常规战斗部[10]。每层壳体厚度设置10 mm,用以分析等厚度下,透射冲击波压力随壳体材料的变化规律。

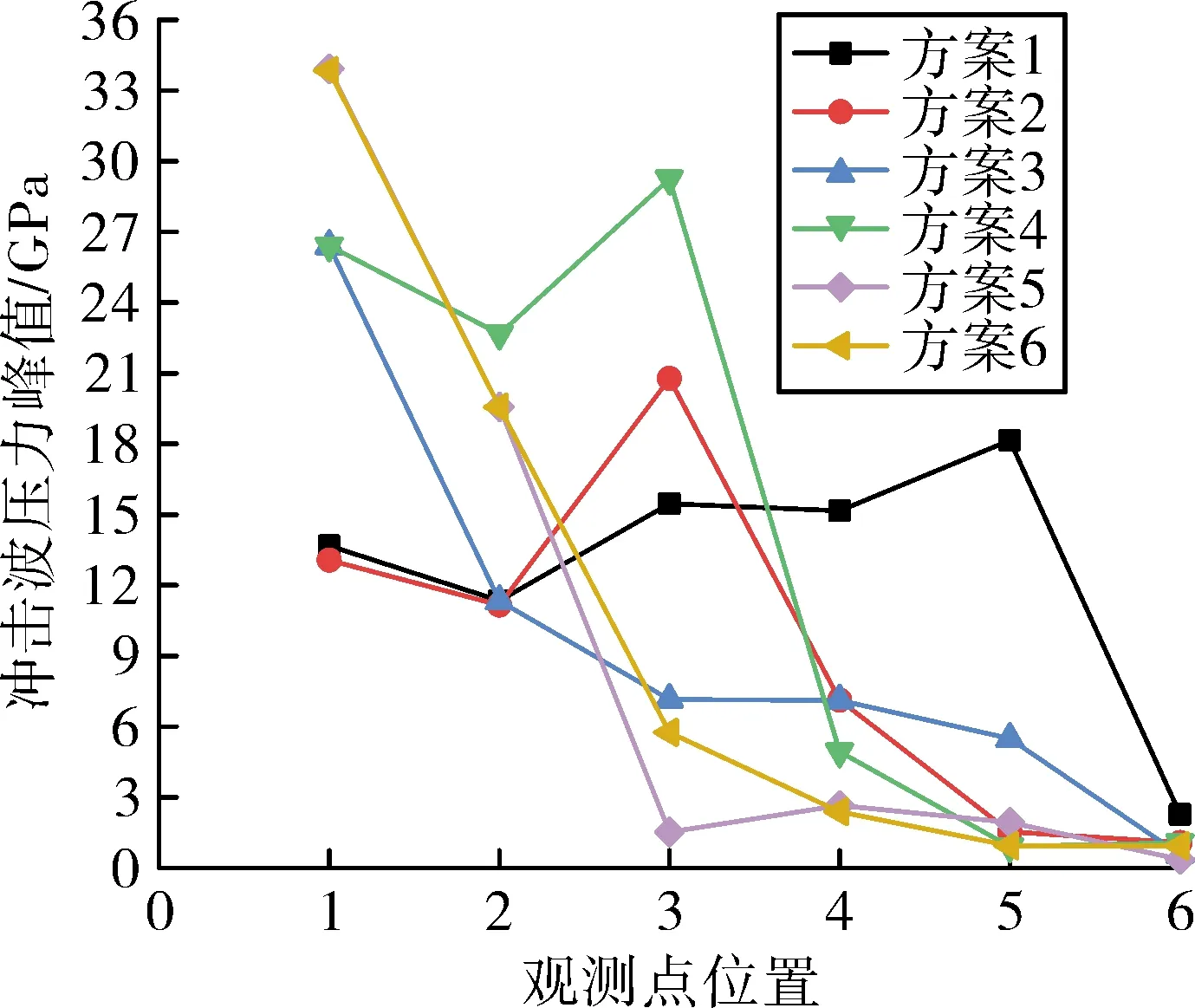

壳体材料选用氧化铝陶瓷、聚乙烯、环氧树脂、钢、钨以及钽6种材料12种阻抗排序方案进行仿真,以获得多层介质的不同组合引起的冲击波在传播中的衰减特征,仿真组合方案如表2。

表2 三层壳体材料组合方案

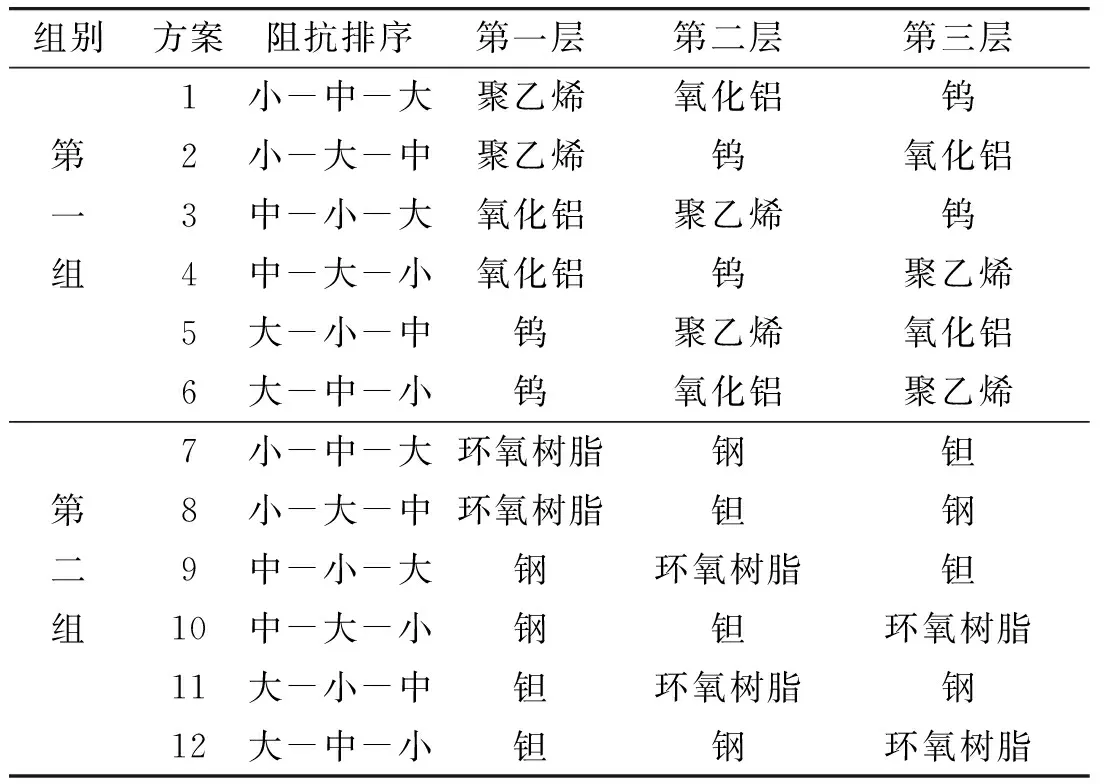

以钨-聚乙烯-氧化铝陶瓷排序为例,不同时刻的压力云图如图3所示。其中图3(a)为主发炸药爆轰产生的球形波在炸药中传播;图3(b)冲击波到达第一层壳体,压力随着距离的增大而逐渐衰减;图3(c)冲击波在钨-聚乙烯界面处反射稀疏波,压力被削弱;图3(d)冲击波到达第二层材料聚乙烯中;图3(e) 冲击波到达聚乙烯-氧化铝陶瓷分界面,在聚乙烯中反射冲击波,压力明显增加;图3(f)冲击波传至氧化铝陶瓷中,压力即为最终的输出压力。

图3 三层壳体结构压力云图

2.2 复合材料中冲击波衰减的结果

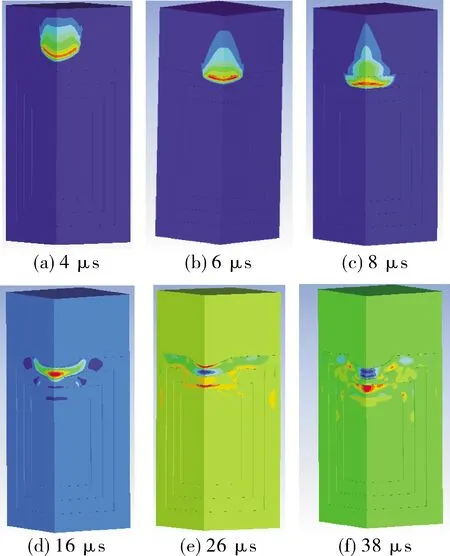

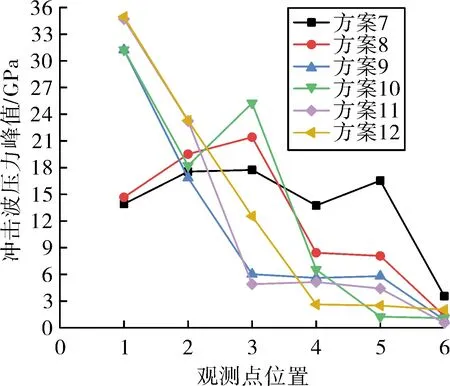

利用观测点提取不同材料组合的压力如图4、图5所示。

图4 第一组材料不同组合方案交界面冲击波压力峰值

图5 第二组材料不同组合方案交界面冲击波压力峰值

通过分析仿真数据可知,由于材料的冲击波阻抗不同,冲击波压力在分界面上也存在着突跃,在不同组合方案对爆炸冲击波压力衰减方面,第一组中第5个方案组合钨、聚乙烯、氧化铝中最终输出的冲击波压力为0.37 GPa,效果在同组中最佳;第二组中第11个方案钽、环氧树脂、钢组合效果较好。冲击波在第三层壳体下表面的输出压力为0.54 GPa。

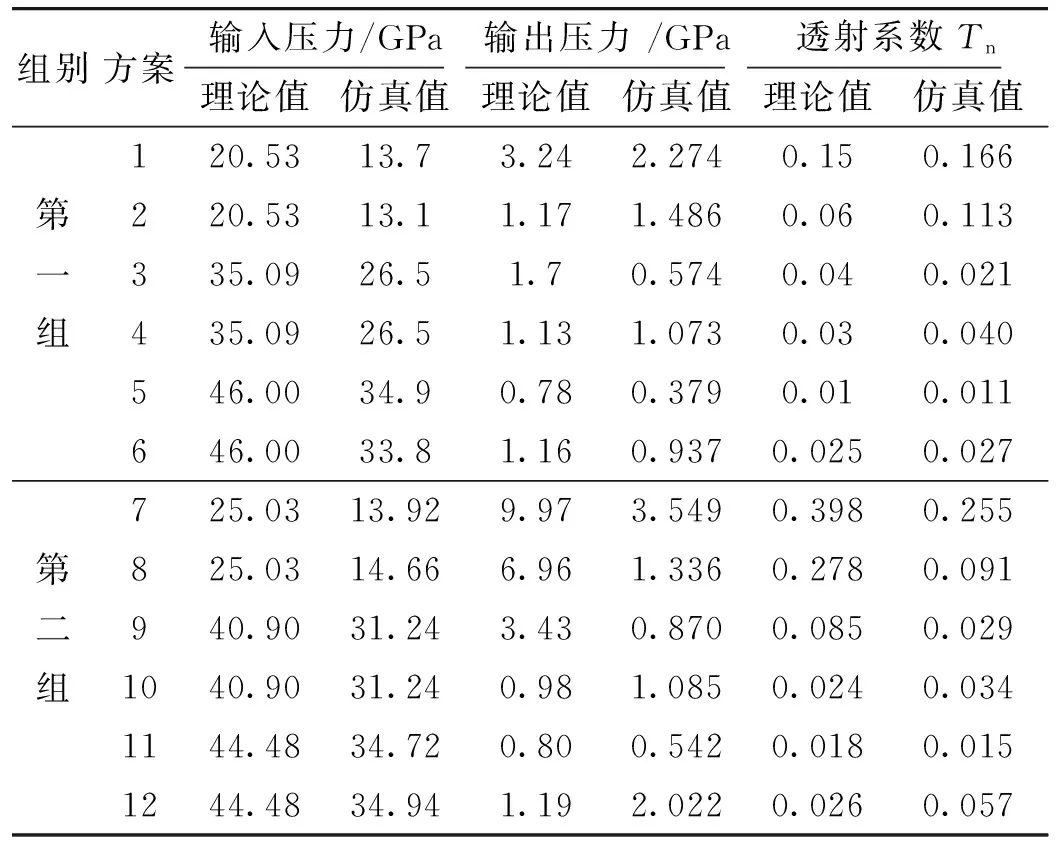

2.3 冲击波透射结果

通过理论计算与数值模拟得到爆炸冲击波在3层壳体中最终输出压力,根据式(7)可求出对应的透射系数。复合材料冲击波参量计算结果如表3所示。

表3 不同材料组合方案的透射系数

由式(7)可以推导出透射系数越小意味着壳体对爆炸冲击波衰减能力越强,理论与数值模拟一致表明,第一组中按照方案5组合透射系数最小,第二组中按照方案11排序透射系数最小。而此二者方案的阻抗排序皆为大-小-中组合方式。

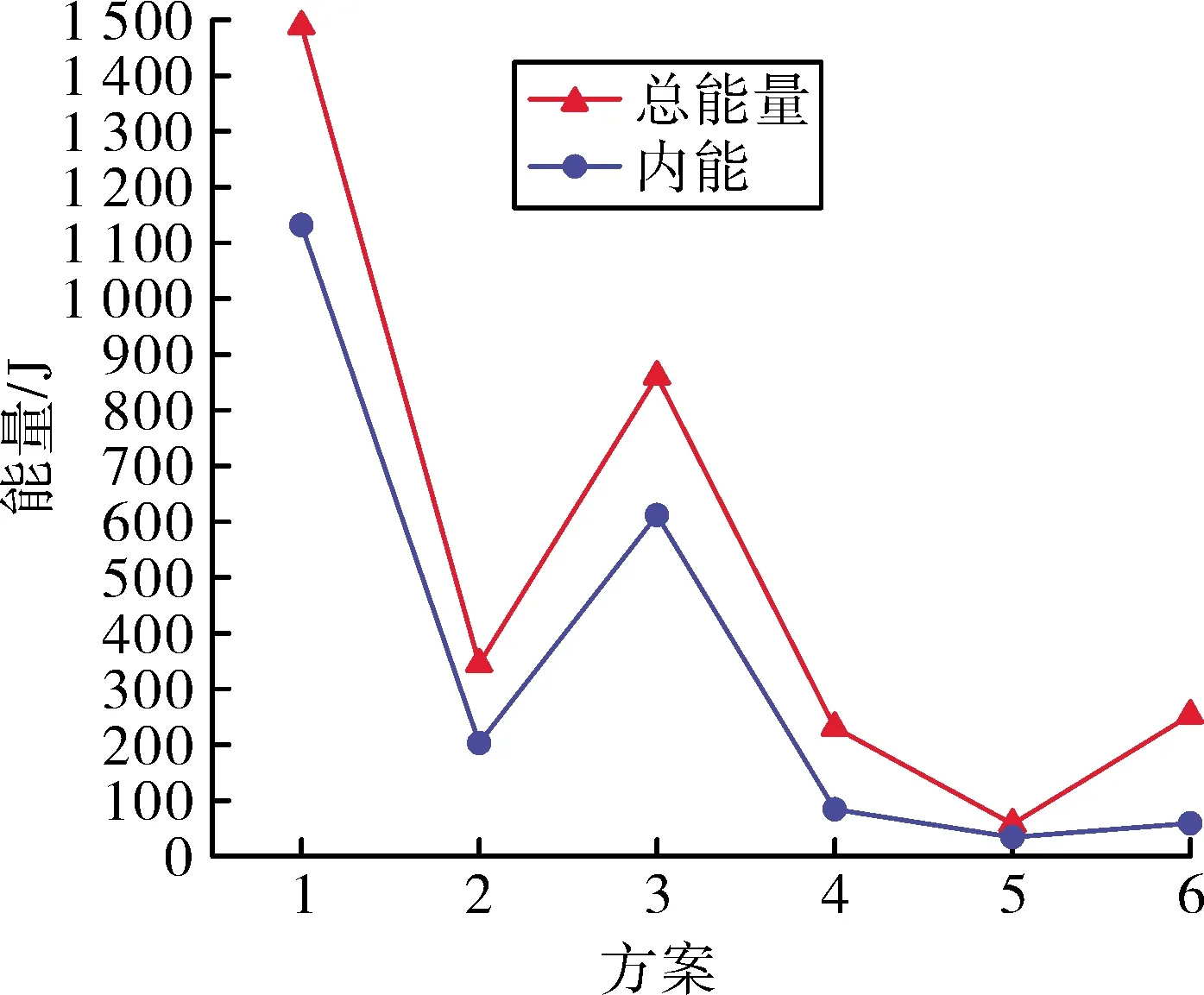

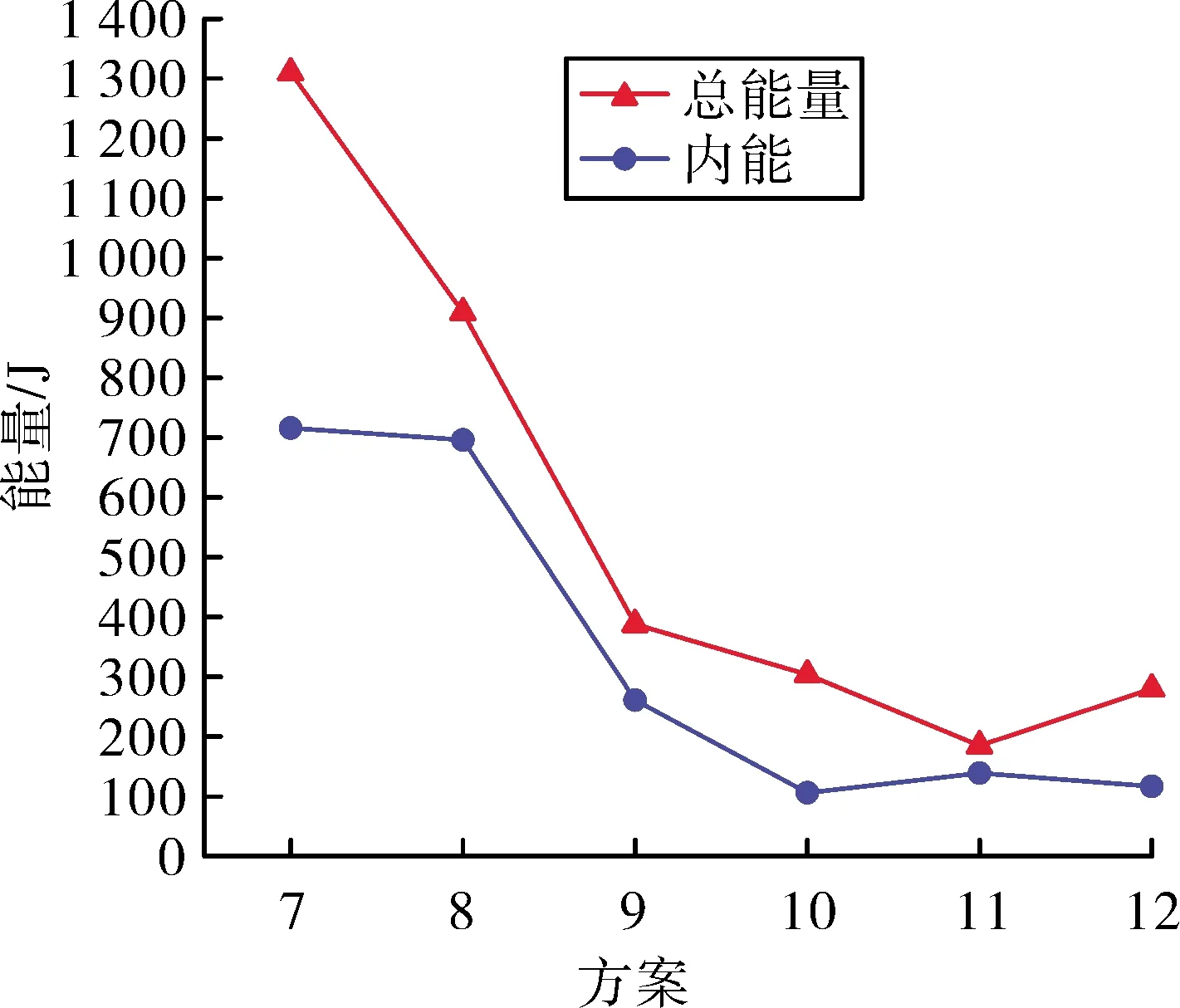

在阻抗匹配结构设计中,第一层与第二层介质吸能越多对削减冲击波压力越有利,且输入到第三层的能量越少越好。当冲击波传播至上侧壳体时,其总能量分为动能和内能两部分。由图6可以看出传播到第三层壳体的最少能量为58 J,组合方式为方案5(钨-聚乙烯-氧化铝)。由图7分析可知,输入第三层能量最小值为185 J,对应方案为11组(钽-环氧树脂-钢),且方案5结构的输入能量较方案11降低了约68%。

图6 第一组不同组合方案第三层壳体输入能量和内能

图7 第二组不同组合方案第三层壳体输入能量和内能

3 复合结构材料厚度分配对冲击波衰减的影响

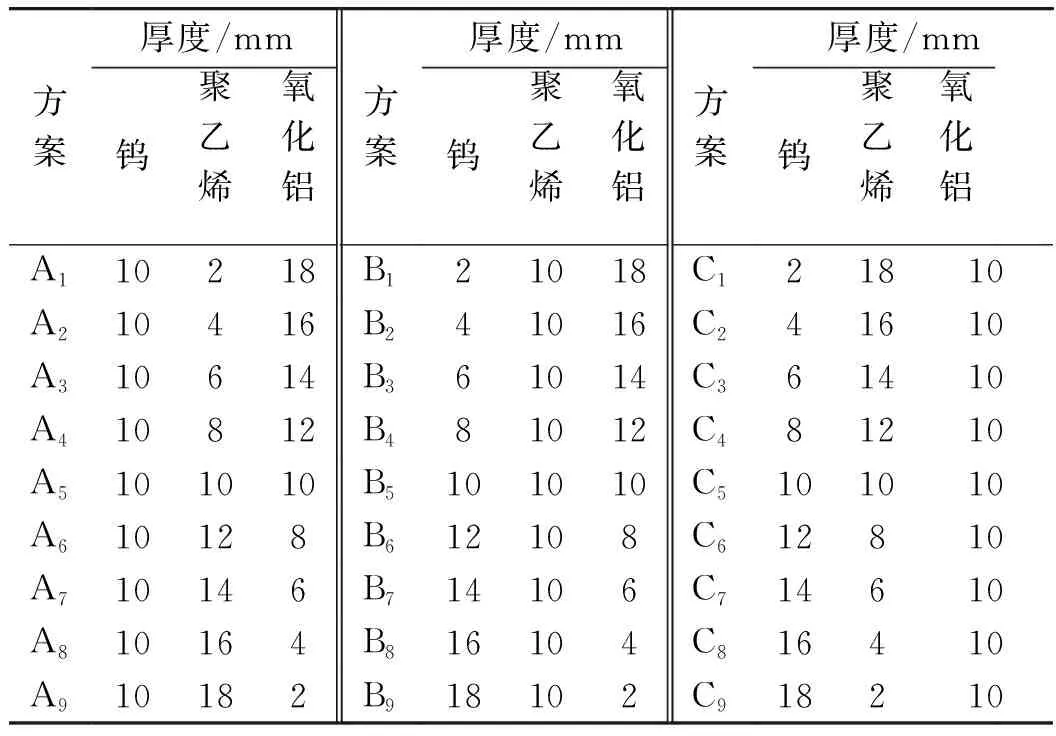

为研究材料厚度对透射冲击波压力的影响,以寻求最佳的厚度组合。基于上述材料阻抗排序,本节壳体组合选取钨-聚乙烯-氧化铝,保持壳体总厚度为30 mm,在其中一种材料厚度不变的情况下,改变另外两种材料的厚度,一种以每次2 mm的速度从18 mm逐渐降低到2 mm,另一种材料则以2 mm梯度增加至18 mm,以保持总的厚度不变。具体厚度分配见表4,仿真计算方案与上相同,不再赘述。

表4 厚度分配方案

第一组方案分界面处冲击波压力变化如表5所示。

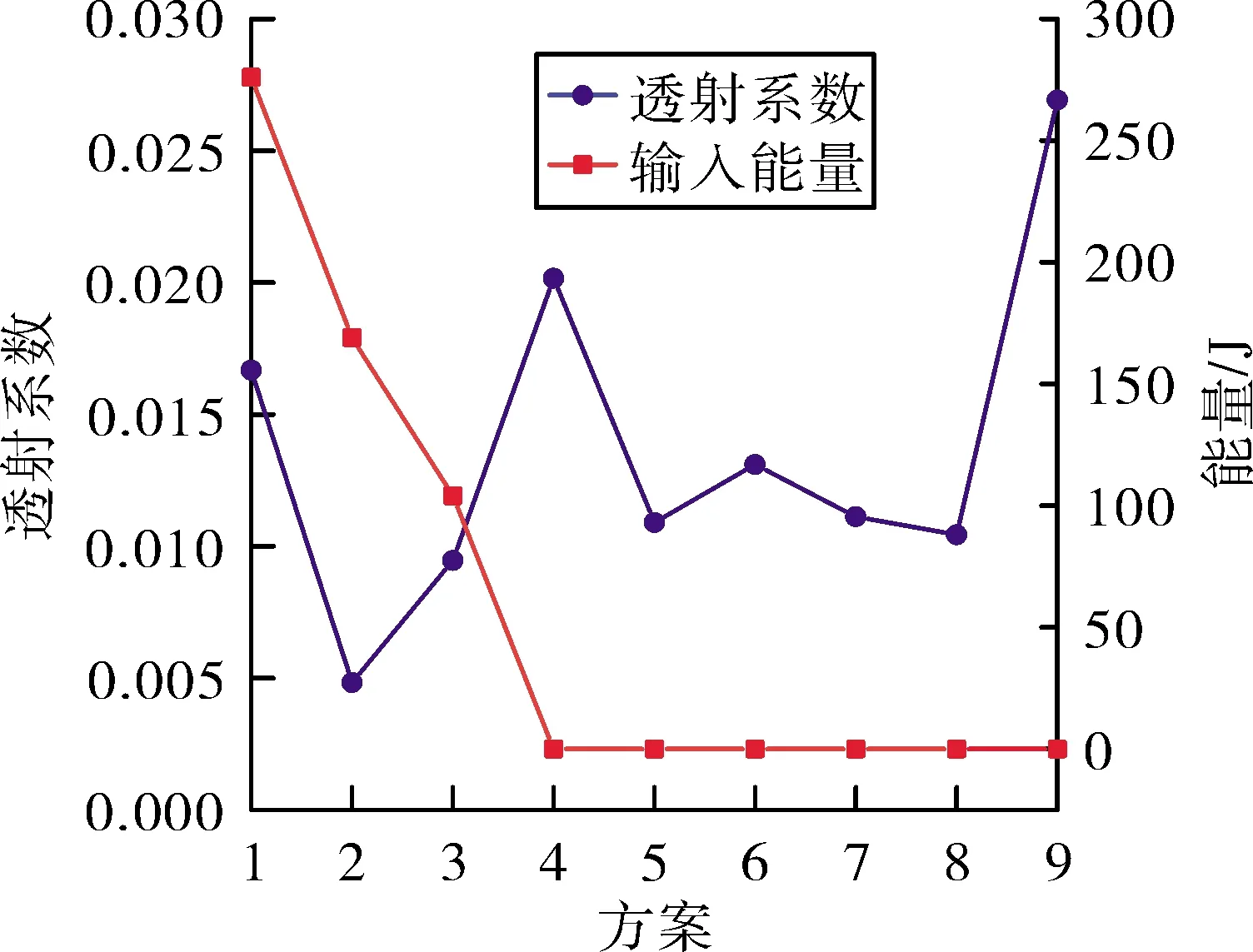

各方案壳体分界面处冲击波压力变化趋势如图8所示,分析表5中数据得出,当钨壳体厚度为定值时,增加聚乙烯壳体厚度,冲击波衰减平缓,冲击波从第二层下表面传至第三层壳体上表面时(即观测点4~5),除方案A1、A5外,压力未出现明显突变,是因为二者阻抗较近。结合图9分析知,方案A8,即钨壳体厚度为10 mm,聚乙烯壳体厚度为16 mm,氧化铝壳体为4 mm时,透射到被发炸药中的输入能量小且透射系数较小,使得壳体对爆炸冲击波的衰减效果越好。

图8 第一组不同厚度方案各交界面处冲击波压力峰值

图9 第一组方案透射系数与输入能量

第二组方案分界面处冲击波压力变化如表6所示。

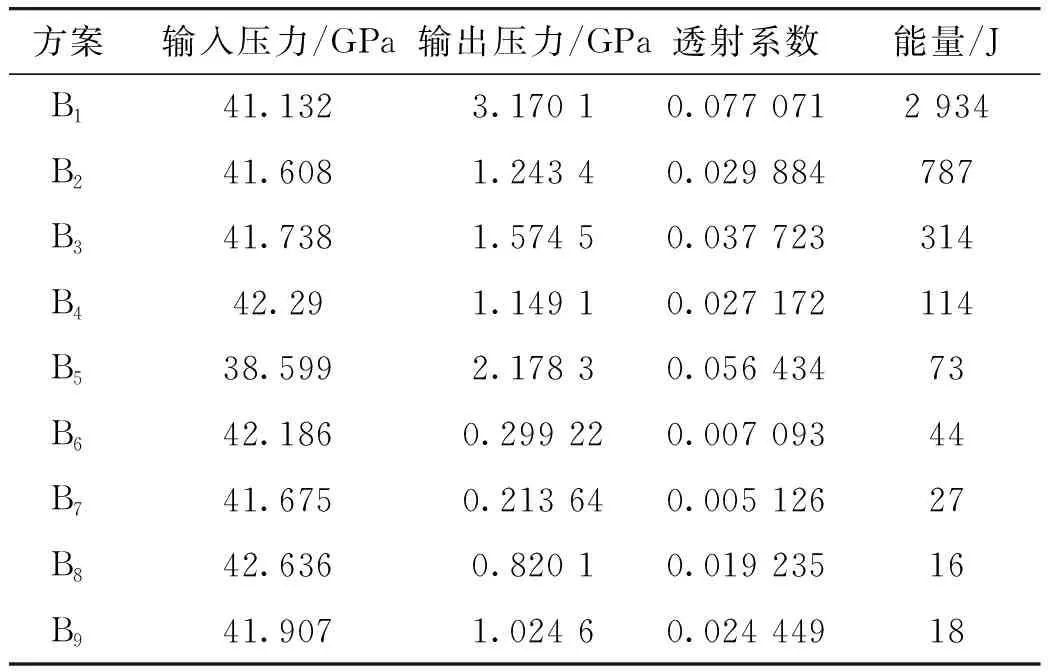

表6 第二组冲击波透射系数及能量分配

由表6、图10分析可知,随着壳体钨厚度的增加,壳体对爆炸冲击波的削弱效果明显,表现出较佳的隔离性能,从材料中透射出来的冲击波压力显著降低,且衰减幅度远远大于同组其他材料厚度的衰减趋势。故在保持材料的排列顺序以及总厚度不变时,增加冲击波阻抗较大材料的厚度,更有利于冲击波的衰减。

图10 第二组不同厚度方案各交界面处冲击波压力峰值

从观测点3到4,此过程为冲击波在聚乙烯壳体中传播,由于B1、B2方案中钨壳体厚度薄,故传至聚乙烯材料中的压力大,但在其壳体中并未表现出对冲击波削减的优势,从方案B2、B3、B5可以看出,随着传播距离的增加,压力略微呈增加趋势,表现出一定的吸能性。整体而言,与其他方案对比可知,方案B6~B9中,冲击波压力未有显著变化,这表明复合壳体结构中各层壳体之间存在合理的厚度匹配,各层材料的厚度有一定临界值,不同的厚度匹配,致使复合壳体对冲击波的削弱能力不同,进而影响透射系数、输入能量。图11表明当钨厚度增加到14 mm时,透射系数最小,且输入到被发装药的能量较小。在此之后壳体钨厚度继续增加,透射系数也增加是由于壳体氧化铝减小到一定厚度时增强了冲击波压力。

第三组方案分界面处冲击波压力变化如表7所示。

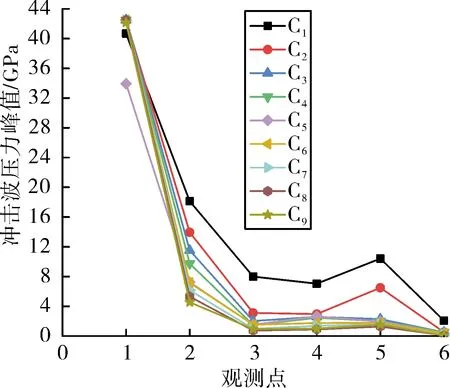

如图12所示,在控制第三层壳体氧化铝厚度不变的情况下,与前面两种情况所不同的是,从方案C1、C2中可以发现,冲击波经第三层壳体传播时,随着氧化铝陶瓷厚度的减小,冲击波压力未增加,反而降低,变化趋势尤为明显,这是因为氧化铝陶瓷对冲击波衰减的性质所引起的,氧化铝陶瓷具有较好的隔离性,因此,在使用氧化铝陶瓷作为冲击波防护材料时,应考虑氧化铝陶瓷厚度对爆炸冲击波的影响。图13显示C9为同组中稳定性最佳方案,是因为阻抗较大的钨、氧化铝陶瓷具有一定的厚度,即较优的隔离性。

图12 第三组不同厚度方案各交界面处冲击波压力峰值

图13 第三组方案透射系数与输入能量

如上所述,复合材料抗冲击波结构设计时,当保持材料以及壳体的总厚度不变的情况下,增大材料中阻抗较大的材料厚度对冲击波的衰减、能量耗散作用显著。

4 总结

采用理论分析与数值模拟相结合的方法对冲击波在不同壳体材料中的衰减特性进行了研究,基于一维冲击波理论,计算了不同带壳装药在冲击作用下的基本参量,运用阻抗匹配方法分析并模拟了多层介质壳体排序、厚度分配对透射到被发炸药各冲击波参量的影响规律,得出以下结论:

1)对于分层材料而言,冲击波在材料中传播时,传播路径取决于材料阻抗大小。理论、仿真结果一致表明材料阻抗按照大-小-中的顺序排列,即组合钨-聚乙烯-氧化铝,较相同排序下钽-环氧树脂-钢的输入能量降低了68%,可有效削弱冲击波压力。

2)按照阻抗排序为钨-聚乙烯-氧化铝,保证总厚度不变的情况下,改变各层材料的厚度,经数值模拟发现,复合结构中分层壳体之间的厚度存在合理的匹配,且各层壳体厚度存在临界值。故设计多层壳体时,在满足设计要求的情况下,尽可能增加大阻抗材料的厚度,应选用对冲击波耗散较快的隔离性、吸能性材料,以吸收更多的爆炸冲击波能量来有效的降低战斗部的响应程度。