基于3D打印技术新型螺杆转子结构设计及分析*

张永涛,黄崇莉,晁 瑞,王智博,支明宇,万旭东

(陕西理工大学 机械工程学院,陕西 汉中 723000)

0 引 言

3D打印技术是一种快速成型技术,它是以三维软件设计模型为本体,通过相应软件对模型进行切片离散化处理,然后由数控成型系统利用激光束、热熔喷嘴等方式将粉末金属、塑料或液体等材料通过层层堆积粘结的方式,最终叠加成型,制造出实体产品的技术[1]。由于其在实体成型方面的前瞻性,被认为是“第三次工业革命的重要生产工具”[2]。多年来的发展,3D打印技术已经融入到了各行各业,对传统制造业有着巨大的影响[3],与传统制造技术最大的差别是,3D打印技术可以将3D工业设计模型直接变为产品,非常符合样品研发、式样制造,其中的精准度和效率非常高[4],与之相比,传统制造技术被称作减材制造技术,通过车、铣、刨、磨等加工技术把材料从毛坯上进行去除,从而制造出零件[5]。

螺杆压缩机因具有排气量稳定、运行平稳、动力脉冲小、结构紧凑、效率高、易于操作维护等优点,已被广泛应用于食品、机械、医疗、化工、矿山、冶金、等各种工业领域[6]。螺杆压缩机的应用范围之广,其核心部件是一对相互啮合的阴阳转子,而转子的加工精度决定了螺杆压缩机的工作稳定性以及工作效率等特性[7]。目前,螺杆压缩机的诸多先进技术都被国外压缩机公司所掌握,并拥有知识产权保护[8]。由于国内压缩机技术发展比较晚,导致螺杆转子的型线设计方法还在雏形阶段,加工方法相对比较落后。虽然螺杆转子复杂曲面加工方法从铣削发展到滚削、磨削,但是受到如:刀具磨损、切削时热量过高、砂轮磨损等因素的影响,这几种方法或多或少存在一定的瓶颈,无法满足螺杆转子的精密加工[9]。随着计算机行业的发展,数字化建模的不断提高,逐渐缩短了与各行业之间的距离,现阶段各类三维建模软件如UG、Pro-E、SoildWorks、Auto-CAD等能够实现对螺杆压缩机核心部件螺杆转子模型的三维可视化建模,3D打印技术的发展为螺杆转子实体建模提供了新的思路,在三维建模软件的基础上,运用3D打印技术研究螺杆转子成型,实现模型的实体输出[10]。

王跃等[11]提出了3D技术在缸体铸件生产中的应用;刘丹等[12]研究了3D打印在汽车行业上的应用;姚荣等[13]对煤炭行业设备维修采用3D打印技术进行了研究;邵珠强等[14]对金属3D打印技术的优势结合问题进行了研究;刘李明等[15]提出了3D打印技术在游船造型设计中的应用;赵高升等[16]对金属零件3D打印技术的进展进行了研究与论述;利用3D打印技术的成型优势,为探索3D打印技术在螺杆转子成型过程的有效性,提出一种新型蜂窝状空腔螺杆转子结构,并完成实物模型的制作。

3D打印技术通过材料堆积方式及快速成型的技术优点,笔者通过对螺杆转子传统加工方法进行分析,与3D打印技术的优势相比较,得出复杂结构产品加工制造方案。进一步通过三维实体建模、3D打印、结构特性分析,为国内压缩机螺杆转子的研发设计提供了新的思路。

1 螺杆转子传统加工方法

1.1 铣削加工法

用盘型铣刀加工转子时,刀具轴线与转子轴线空间交错,两者有一夹角。盘型铣刀绕其自身轴旋转,转子则作螺旋运动。一般在卧式铣床上加工,也可以在普通万能铣床上加工。由于转子的螺旋角较大,模数大,齿数少,切线相当长,故切削力大。在这种大螺旋角的工位下,使机身自身的刚度及稳定性大大下降,仅适用于小批量生产。

1.2 滚削加工法

滚削加工法在切削速度,加工精度方面都较铣削加工发优越,这是因为转子齿面滚刀进行加工时,其分齿实在切削齿面的同时连续进行的,因而齿距误差小,生产率高。但由于滚刀制造复杂,使得螺旋角大,直径大的成型滚刀价格昂贵,因此仅适用于大批量生产的小型转子。

1.3 磨削加工法

转子专用数控磨床自备砂轮修正器,可快速加工出新型线的转子,大大加快新产品的开发速度。同时,采用磨削加工法还能地热处理后的硬齿面进行加工,从而提高成品转子的精度和降低表面粗糙度。

2 3D打印技术工作原理及优势

2.1 工作原理

3D打印技术是通过计算机设计数据,采用塑料或粉末状金属等可粘合材料逐层累加的方法制造实体零件的技术[13],相对于传统的材料切削加工技术,是一种“自下而上”材料累加的制造方法。3D打印技术实现了与设计模型相匹配的制造方法,又因为此类技术不需要相关模板、原坯,仅使用可粘合材料经由相关的图形数据便能实现对产品的生产制造,故其往往比传统加工技术拥有更高的效率[17]。

2.2 3D打印技术优势

2.2.1 加工周期缩短

3D打印技术能够将计算机三维设计图纸直接转换为实物模型,并且工作效率和质量较高,因此能够缩短零件生产周期。如果是简单零件,通过3D打印技术几小时之内便可以完成制作。

2.2.2 生产成本降低

目前,应用3D打印技术制造金属零件需要的成本依然较高,但是应用3D打印技术制造塑料零件需要的成本较低,总体而言,3D打印技术的应用还是能够降低零件生产成本。在应用传统零件制造技术的基础上,零件生产应用的材料较为昂贵,这就意味着一旦在制造过程中出现了微小的问题,都可能会造成材料的报废,进而增加制造成本;但是3D打印技术在零件制造中的应用,则能够提高设计人员设计操作的灵活程度,设计人员可以就材料应用进行多次更改,降低因设计方式更改而导致的制造成本。

2.2.3 推动产品设计发展

因为3D打印技术的应用能够直接将计算机中的设计图纸打印为实物模型,因此可以减少零件制造中机床、刀具等设备的应用。同时,能够应用到模具制造中的材料类型也在逐渐增多。这些均有利于推动我国机械零件产品设计工作的发展,同时还能推进3D打印技术的发展。

2.2.4 力学性能优势

3D打印技术可以实现零件整体加工,现代结构设计理念中的点阵结构、拓扑优化技术可以通过3D打印的自由成型能力得到充分的发挥,可获得细密均匀的集体组织,并使金属零部件呈现良好的力学性能,整个制造过程与传统制造相比较为简短,可以极大提高金属零件的轻量化水平。

2.2.5 创新化

传统的加工制造业在产品创新方面有着比较大的限制,我们现在使用的绝大部分产品基本上都是在能够制造以及设计的理念下进行生产的[18]。也就是说,一个产品的设计、制造到生产都必须考虑这个产品的加工制造性[19]。而3D打印技术不仅仅能够使得产品创意变为可能,同时使各类复杂结构产品加工制造不受限制。

3 螺杆转子三维实体模型建立

3.1 阳转子截面型线选取

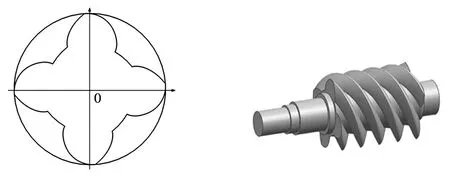

文中主要研究新型螺杆转子的增材制造成型,所以在转子型线设计上不作祥述,但所选取的转子型线的依然遵守设计原则,以现有的单边不对称摆线——销齿圆弧型线为研究对象建立螺杆压缩机阳转子模型。所选螺杆压缩机阳转子截面型线,如图1所示。

3.2 螺杆转子三维数字建模

3.2.1 实体结构螺杆转子建模

在转子建模过程中主要采用的是UG三维建模软件。由于在型线设计过程中,是通过MATLAB计算得到一系列离散的点,将此数据导入UG中进行数据拟合会得到一个完整的齿形,然后通过圆周阵列,得到阳转子的截面型线,如图1所示。通过螺旋扫掠拉伸得到阳转子三维实体结构模型,如图2所示。

图1 阳转子型线 图2 实体结构螺杆转子3维模型

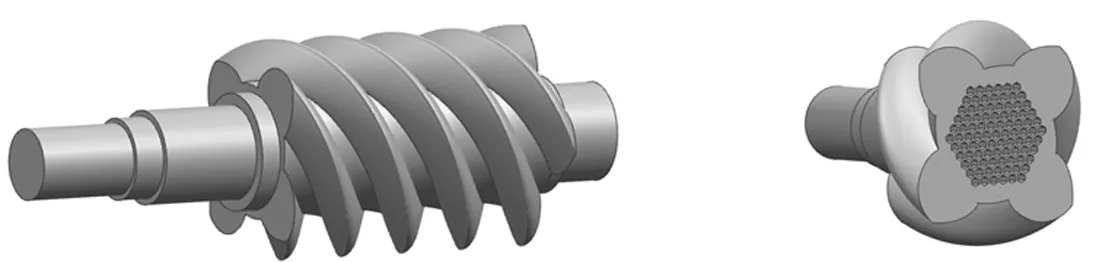

3.2.2 新型蜂窝状空腔螺杆转子建模

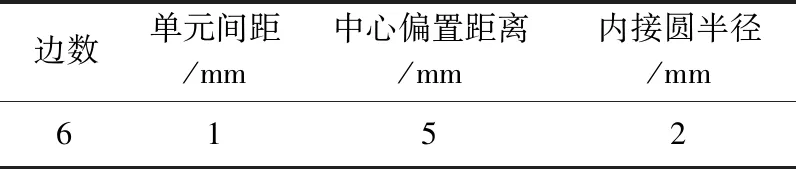

3D打印技术是一种增材制造技术,它是将数据通过扫描喷涂热熔材料,经过3D打印机层层堆积叠加的方式逐层制造出产品。从3D打印成形技术的特点出发,在实体结构螺杆转子的基础上,对其内部进行了蜂窝状空腔化处理,蜂窝结构各参数见表1所列,蜂窝结构单元如图3所示。蜂窝结构具有质量轻、密度小、强度高、刚性好等特点,且满足对螺杆转子的轻量化设计。根据以上特点,建立新型蜂窝状空腔螺杆转子3维模型,如图4所示。

表1 蜂窝结构参数

图3 蜂窝结构单元

图4 新型蜂窝状空腔螺杆转子3维模型

4 螺杆转子3D打印

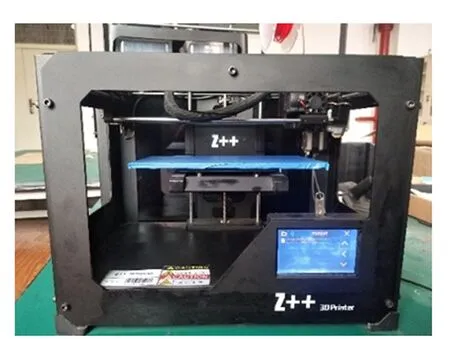

由于螺杆转子为复杂曲面类零件,因其成型复杂、零件精细,有较高的精度,采用FDM熔融堆积的3D打印技术,以保证主体结构的强度韧性,减少变形。此次打印选用的是Z++ 3D PRINTER ,如图5所示,它具有操作简单,使用便利,稳定性好,并且机身采用容易更换的MakerBot Replicator智能喷头,打印精度可以控制在100 μm。

图5 Z++ 3D PRINTER

文中主要研究新型蜂窝状空腔螺杆转子的成型,所以根据3D打印技术的成型特点选择聚乳酸(PLA)作为原材料进行试验。将新型蜂窝状空腔螺杆转子三维模型生成STL格式文件通过ideaMaker软件对零件进行切片处理,层高0.1 mm,壁厚2 mm,填充密度25%,打印温度215 ℃,填充速度50 mm/s,走线宽度1.75 mm。首先,将标准塞尺放入打印喷头和打印平台之间,调节打印平台下方调平按钮,使打印喷头轻微压紧塞尺,水平移动塞尺确认无误后调平完成;然后进入设置菜单选择原点归零并在主菜单中选择机器控制界面点击进料、退料,最后在主菜单中选择需打印文件,Z++ 3Dprinter 在打印之前会进行预热,预热温度达215 ℃左右开始打印,最终获得新型蜂窝状空腔螺杆转子的实体模型,如图6所示。

图6 新型蜂窝状空腔螺杆转子3D打印实体

从图6中可以看出,新型蜂窝状空腔螺杆转子整体结构与实体结构螺杆转子并无差别,但内部结构采用了蜂窝状结构,同比相同结构实体螺杆转子体积质量减少18.34%,实现了对螺杆转子的轻量化设计同时也是螺杆转子加工成型方法及螺杆转子结构设计的一种全新尝试。

5 结构特性分析

通过对新型蜂窝状空腔螺杆转子进行3D打印成型实验验证后,利用ANSYS Workbench根据转子实际工作情况进行力学特性分析,研究新型蜂窝状空腔螺杆转子是否满足压缩机的工作需求。某公司螺杆压缩机所采用的电动机型号为TYPE LY-250M3-2,额定转速为2 960 r/min,额定功率为132 kW。在对应设计功率下,改变不同工作转速得到不同扭矩对新型蜂窝状空腔螺杆转子的变形影响。随着转速的不断增大,阳转子所受扭矩不断减小,转子的最大变形量也随之减小;随着转速不断增大,扭矩不断减小,转子最大等效应力也随之减小,满足压缩机的工作需求;分析得出1 500~3 000 r/min下的转子变形量,其变形云图如图7所示。

图7 转子变形云图

6 结 论

(1) 结合3D打印技术通过材料堆积方式及快速成型的技术优点,研究了3D打印技术在螺杆转子成型过程中的应用,面向螺杆转子大批量、造型复杂的特征,3D打印技术在螺杆转子成型制作过程中具有明显的优势,能极大地缩减实物模型的制作时间及整个设计流程周期。

(2) 3D打印的全过程是数字化制造过程,数字模型的创建、优化与转化是3D打印的核心基础,设计师需要培养面向3D打印技术原理的数字化设计思维。

(3) 针对轻量化问题,设计了一种新型蜂窝状空腔螺杆转子,通过三维数字建模及实体模型打印,且中空的结构减去了大部分的重量达到了轻量化设计的目的。此类研究方法为国内压缩机螺杆转子的研发设计提供了新的思路,是螺杆转子结构优化设计的一种新方法。