瓯江北口大桥散索鞍钢结构制造技术

王盛铭,董小亮,刘 郴,陈 离,李 明

(1.温州瓯江口大桥有限公司,浙江 温州 325000;2.武汉船用机械有限责任公司,湖北 武汉 430084)

1 工程概况

温州瓯江北口大桥是浙江省继舟山连岛大桥、杭州湾跨海大桥之后又一座国家级的重大桥梁工程,是世界上首座三塔四跨双层钢桁梁悬索桥,采用宁波至东莞国家高速公路和国道228线(南金公路)共线过江的双层桥梁方案。主桥桥型方案为215m+2×800m+275m。

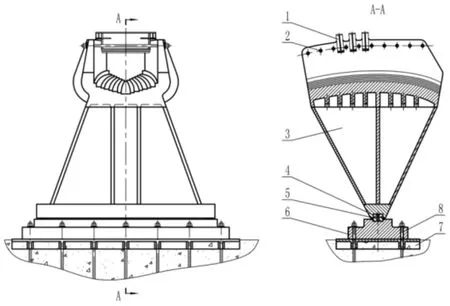

该悬索桥上部结构缆索系统主要受力构件有主缆、索鞍、索夹及吊索等,其中索鞍又分为主索鞍、散索鞍2种,散索鞍安装于锚碇支墩处,主要作用是支撑主缆并将主缆索股散开分布到锚碇处[1]。散索鞍结构为摆轴式,包括鞍座本体、隔板、上承板、下承板、底板、底座等构件。散索鞍长4.7m、宽4.0m、高6.0m,绳槽最小宽度为985mm,槽底最小竖弯半径为9m,最小平弯圆弧半径约12.5m,单件散索鞍重达92t。瓯江北口大桥散索鞍结构如图1所示。散索鞍鞍体为铸件与钢板焊接结构,从上到下分为鞍头和鞍座2部分,通过焊接连接。其中,鞍头铸钢件材质为ZG270-480H,鞍座钢板材质为Q345R。

图1 散索鞍结构图

2 散索鞍钢结构制造施工技术

针对该桥散索鞍体积和重量大、造型复杂的特点,在保证铸钢件顺序凝固原则下,同时结合之前鞍头铸件铸造经验,确定散索鞍鞍头采用鞍槽整体朝下的铸造工艺,造型方法采用组芯造型,在散索鞍鞍体焊接过程中,进行了焊前整体预热并在焊接过程中进行了多次中间退火以消除焊缝应力;散索鞍鞍体机加工工艺施工采用四轴铣削,采用数控机床回转台多次回转角度精加工鞍槽三维结构曲面。

散索鞍鞍体制造工艺流程包括鞍头铸造、鞍头与鞍座焊接、热处理、机加工、装配、试验、涂装等。

2.1 鞍头铸造

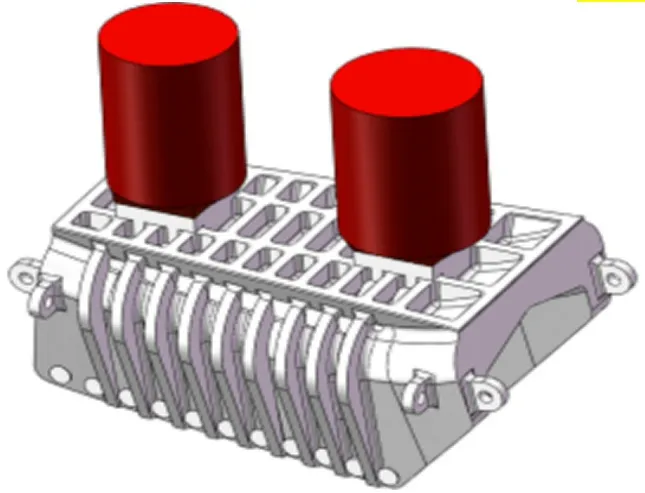

散索鞍鞍头主要作用是支撑主缆,其中设置有与主缆索股现状相同的台阶,外侧面设置有竖向加强筋板,形状复杂,采用铸钢件铸造成型[2]。根据散索鞍的技术要求和使用要求,确定散索鞍鞍头采用鞍槽整体朝下的铸造工艺,造型方法采用组芯造型。通过计算机进行CAE辅助设计,在鞍头铸造时综合考虑凝固收缩自身结构和铸造型芯的因素,该鞍头模型收缩率设定为2.0%。根据铸件结构及轮廓尺寸的特殊性,为保证铸件由远离冒口端向冒口端逐渐凝固,保证铸件内部组织均匀及密实,同时参考计算机CAE仿真情况和实践经验,最终确定了冒口设置方案,如图2所示。

图2 散索鞍鞍头冒口设置示意图

2.2 鞍体焊接

在瓯江北口大桥散索鞍鞍体焊接前,对该鞍体最厚的铸钢件与钢板焊接焊缝,开展了焊接工艺评定试验。为模拟实际焊接状况,采用120mm厚的铸件与钢板对接熔透焊缝进行了焊接工艺评定试验[3]。在焊接过程中,为防止冷裂纹、热裂纹和热影响区出现淬硬组织,需对鞍体进行预热,预热采用进炉整体预热,预热温度为100~120℃,保持铸钢与钢板焊缝的层间温度为100~150℃,钢板与钢板焊缝的层间温度为60~100℃,测温位置离坡口边缘150mm。与此同时,鞍体焊接后,需对焊缝进行无损探伤检测。通过总结虎门二桥经验,针对设计要求的《铸钢件超声检测 第1部分:一般用途铸钢件》(GB/T 7233.1—2009)标准容许的缺陷尺寸也相对较大,对铸钢件焊缝检测评定要求相对较为宽松,且该标准是铸钢件铸造缺陷评定标准,而非对焊缝缺陷进行评判的标准。该桥鞍体铸钢件和钢板以及钢板和钢板的连接焊缝均采用焊缝评定标准《焊缝无损检测超声检测验收等级》(GB/T 29712—2013)及《焊缝无损检测超声波检测技术、检测等级和评定》(GB/T 11345—2013)标准进行评判,Ⅱ级为合格。

2.3 鞍体热处理

因鞍体结构尺寸大,重达92t,板厚达100mm,结构件拘束度大,焊接后应力非常大,如不及时进行消应处理,焊接可能开裂。为消除焊接产生的热应力、均匀焊缝和热影响区的组织、细化焊缝和热影响区的晶粒、排除焊缝在焊接过程中产生的氢脆,在焊接过程中和焊接后进行了去应力退火热处理,保证鞍头与鞍体焊缝的质量。在实际焊接过程中,鞍体进行了2次中间退火热处理,以消除焊缝应力,焊接完成后进行了总体退火热处理。同时,因鞍体结构尺寸大,热处理可能存在不均匀现象,为了保证热处理能达到设定效果,能充分消除焊缝焊接应力,针对该索鞍结构特点开展了热处理仿真分析,对焊接加热及升温、恒温等关键温度等工艺参数进行计算机仿真模拟分析。仿真分析时,采用常规斜线升温工艺模拟升温鞍体,鞍体外部温度大大高于内部,内外温差相差较大,如按该方式加热鞍体,结构内部无法按时达到预定温度要求,同时外表面还存在局部过热和脱碳。为此,在升温过程中增加了一个恒温段,恒温温度为400℃,以保证热处理鞍体内外部温度均衡,确保热处理效果及焊接质量,消除焊缝开裂的风险[4]。

2.4 鞍体机加工

散索鞍鞍体结构为铸焊摆轴式,首先进行鞍头及工装垫块的粗加工(作为后面加工的基准),鞍头粗加工后与底座部分进行焊接,焊接完成后在大型落地数控镗铣床FB260(主轴直径为260mm,配备有400t回转工作台)上整体精加工鞍槽和底板。

散索鞍鞍槽为三维空间曲面,是整个散索鞍机加工的难点。鞍槽加工时需采用四轴联动的方式,即通过机床的回转工作台及机床的X、Y、Z轴参与旋转的联动,使机床的主轴方向始终为鞍槽底弧的径向方向,这样才能将鞍槽槽内的全部机加工余量通过铣削的方式去除。鞍体加工采用大型数控镗铣床加工,数控程序的编制采用了先进的三维造型及加工软件UG进行编制。在加工鞍槽到还有3mm余量时,检测鞍槽的型值点,合格后再进行鞍槽的精加工,确保鞍槽槽形的正确性。另外,在鞍头粗加工时焊接了找正基准块,粗加工时一起加工,并专门制造了超长校正杆,加工过程中用来校正鞍头与底面的位置。

2.5 鞍体涂装

在涂装作业过程中,应严格按照涂装环境要求进行,同时按照预涂、喷涂、漆膜修补、热喷涂的工艺要求对散索鞍进行涂装。涂装完毕后,漆膜表面应无流挂、橘皮、裂纹、针孔、气泡等缺陷,漆膜饱和丰满,色泽一致并无漏涂现象,同时涂层外观均匀一致,无明显的气孔及裸露的斑点,无未附着或附着不牢固的金属熔融颗粒和影响涂层使用的一切缺陷。油漆外观满足相关要求后,再进行漆膜厚度及热喷涂附着力检测[5]。

2.6 鞍体试装配及摆轴试验

为保证散索鞍各零件在现场能顺利安装,散索鞍的各主要零件加工完后,在厂内进行了试装配。首先装配上、下承板,确保销孔顺利对接,然后将上、下承板落位到底座上,再依次安装鞍体及其他附件。散索鞍装配完成并检验合格后,再将鞍体吊到底座上面装配成安装状态。通过在鞍槽两端绑定手拉葫芦拉动鞍体进行摆动,测定鞍体在两侧的摆动角度。

3 质量控制

在散索鞍的制造过程中,严格遵照设计施工图,在监理工程师的监督下,总体上从毛坯采购、铸造、焊接、机加工、表面涂层防护、理化检测等方面,对产品质量进行了全面有效的监控。在实施质量控制的过程中,严格按照施工评审后的工艺方案、检验工艺进行施工和检查,每个完工的零部件都有完整的质量记录、探伤报告,并按工程管理要求汇集成册。具体体现在:

(1)无损检测设备的质量控制。通过对现有无损检测设备的现状进行分析评估和策划,保证在散索鞍制造过程中无损探伤准确,确保产品的内在质量。

(2)铸件毛坯的质量控制。因铸件毛坯关乎产品的最终质量,同时散索鞍吨位尺寸大,存在一定的铸造难度,所以需按工艺要求对模具造型、炉前分析、热处理、理化试验等铸造生产的全过程进行监控。毛坯出厂前经过出厂验收,铸造厂家提供毛坯的铸造炉批号、化学成分、机械性能、热处理报告等,同时提供试样回厂复验。试样回厂复验合格后,才允许进行后续加工。

(3)零部件焊接、机加工、涂装、装配的质量控制。毛坯回厂后的全过程,均按该项目质量管理体系文件的有关规定进行质量控制,同时执行首件验收制度。

(4)外购件的质量控制。在产品组织策划过程中,直接从专业厂家采购紧固件等专业性较强的零件,并且从采购技术协议、制造过程监督、出厂检验、回厂复验等各个环节精心策划,确保产品质量得到较好的控制。同时,严格规定散索鞍拉杆的拉力载荷、螺母的保载、垫圈的硬度试验。

4 结束语

瓯江北口大桥散索鞍结构复杂,散索鞍重约92t。在其钢结构制造过程中涉及鞍头铸造、鞍体焊接、焊接热处理、机加工、涂装、装配和试验等多个环节。相关人员通过分析总结以往悬索桥散索鞍制造施工工艺,在优化了相应的工艺方案及计算机模拟分析前提下,解决了瓯江北口大桥散索鞍钢结构制造过程中的难题,同时散索鞍制造后经检测及试验验证,散索鞍各项技术指标均满足设计和相关规范要求。