严寒地区路基施工阶段冻害防控

万学俭 赵乐刚

摘要:东北高纬度严寒地区高速铁路施工中不可避免地要经历冬季,需冬施或者在建状态越冬。路基工程在冬季停工时极易受冻。本文根据某项目工程实例,分析冻害产生的机理和原因、处理和预防的措施,为多年冻土和季节性冻土地区的路基冬期施工积累经验,可供同类工程施工中参考借鉴。

关键词:严寒地区;路基;冻害;教训

1工程概况

1.1自然及气候气象条件

新建东北地区某客运专线铁路位于寒冷地带,施工中涉及防冻胀、防雪害、冬季施工等技术难题。该地区冬季一般持续4个月左右,有效施工期较短。为满足工期要求,部分工程需安排冬期施工,大部分工程需在建状态下越冬,尤其是路基工程基底处理和土工结构物冬停时极易受冻,来年继续施工时易将未解冻土层埋于土层深处,造成反复冻融引起结构物病害,甚至造成永久冻层。

工程所处地区地形起伏变化较大,工程地处严寒地区,地表普遍分布季节性冻土,一般每年10月下旬开始冻结,次年3月达到最大冻结深度,最大冻结深度1.91~2.05m,路基经受周期性冻融循环作用,极易引起冻胀,因此对路基填料、施工质量要求严格。

工点位于河谷及山间洼地、沟塘等地段,分布有淤泥质土,灰黑色,软塑~流塑。河谷区主要分布在水田地表层,一般厚度0.3~0.8m,路基基底需换填处理。沿线不良地质主要为松软土,松软土主要为黄褐色、灰褐色粉质黏土、黏土,软塑,局部流塑。松软土承载力、压缩模量较低,路基基底加固处理时防排水措施不当易形成地基内富水造成冻害。

本地区属中温带,湿润~亚湿润大陆性气候,冬季寒冷漫长,夏季湿热短暂,春季干燥多风。多年平均极低气温-38℃,年平均气温4.4℃,累年最低月平均气温-18.4℃。地处严寒地区,秋季降雨不易蒸发,导致表层土天然含水率增高,冬季易遭受冻害,春季融雪积水,更易出现反复冻融现象。

1.2施工情况

某客运专线工程车站路基(里程DK138+966~DK139+030)段基底加固处理措施为CFG桩,桩径0.5m,桩长6m,桩间距2m,共33排32列969根。设计地质情况分别为粉质黏土~粉砂;粉质黏土~中砂;粉质黏土~粗砂;冻结深度1.91m。

本段CFG桩施工日期为2015年9月26日至10月11日。施工前将地表土清除,并将场地平整至设计桩顶标高以上50cm。采用长螺旋钻机施工,地泵灌注混凝土,通过工艺试验确定的拔管速度和工艺保证混凝土灌注连续,灌注量满足设计数量。桩头标高均控制在设计桩顶以上50cm以内,现场桩间土开挖时无大桩头现象。桩体混凝土检查试件28天强度为23.2~27.1Mpa。

施工方案、作业指导书、技术交底中均提到以下内容:CFG桩施工前,需将地面平整至桩顶设计标高50cm以上,对于原地面较高的区域需要开挖并清运,对于原地面低于设计桩顶标高以上50cm的,需要将原有耕植土或不良土质挖除,并重新填筑至设计桩顶标高以上50cm,保证钻机移动时平稳,不对已完成的桩体造成影响,施工完成后采取先铺50cm厚稻草,在松铺2米厚填料覆盖保温越冬。

根据设计图纸有关要求,按“先试验后施工”的原则,正式施工前对3根CFG桩进行了工艺性试桩,验证设计参数,获取施工工艺参数,提出过程质量控制方法及验收标准。

CFG桩施打顺序采用从线路中心向两侧顺序推进。现场施工按照设计桩位在现场進行布桩,使用全站仪精确放样出桩位中心,并用钢钎打入50cm深后灌入白灰。钻机就位后,钻杆垂直对准桩位中心,确保CFG桩垂直度偏差不大于1%。钻孔开始时,关闭钻头阀门,向下移动钻杆至钻头触地时,启动马达钻进,先慢后快,同时检查钻孔的偏差并及时纠正,在成孔过程中,如发现钻杆摇晃或难钻时,应放慢进尺,在动力头底面停留位置相应的钻机塔身处作醒目标记,当动力头底面达到标记处桩长即满足设计要求。钻进过程中将注浆软管摆放圆顺,避免软管自由下落出现折角,造成堵爆管事故。

现场CFG桩施工原始记录资料:现场施工中按施工配合比拌制混合料,坍落度控制在160mm~200mm之间。施工过程中坍落度的损失速度根据现场试验测试得出,并根据测试结果调整坍落度,避免因坍落度损失过快造成混合料堵管,确保钻杆内管及输送软、硬管内混合料连续。

钻孔至设计标高后停止钻进,开始泵送混合料灌注,当钻杆芯管充满混合料后开始拔管,采用静止提拔钻杆,根据试验提拔灌注速度控制在2~2.5m/min,保持混合料面始终高于钻头面20cm以上。确保钻杆内管及输送软、硬管内混合料连续。施工中提钻与混合料供应进行配合,保证提钻和泵料的一致,未泵料不能进行拔管,以防断桩。记录灌注过程中泵送的次数,通过不断试验,确定施工泵送砼次数及拔管速度,施工时桩顶高程高出设计高程50cm,灌注成桩后,桩顶盖土封顶进行养护。

冬季施工时,混合料入孔温度不得低于5℃,对桩头和桩间采取保温措施。具体的根据混合料距离施工现场远近,采取混合料仓加热、拌合用水加热、运输罐车覆盖保温层和施工现场地表覆盖塑料保温膜等措施,以保证混合料满足施工所需温度,成桩后及时对桩头覆盖等措施进行保温。

现场施工过程按照施工方案、作业指导书、技术交底组织施工,现场过程资料反映施工过程中混凝土塌落度、钻进电流值、混凝土投料量、钻进深度、砼入孔温度满足要求。

冬停前,现场拟安排施工桩帽,对1~14排桩(共计398根)钻渣及桩间土进行了清理,因天气突变降温未继续进行下步施工,但未回填覆土保温,导致桩头暴露越冬,其余地段亦未覆盖保温。2016年4月对该段15~33排桩开挖并同已暴露的桩一起截除桩头。

1.3检测结论

2016年4月27日后续工序施工前对此段CFG桩进行低应变检测,发现部分桩出现断桩,断桩深度为桩顶以下1.1m~1.91m,在现场对其中的三根断桩开挖,使桩体表面外露,具体情况如下:

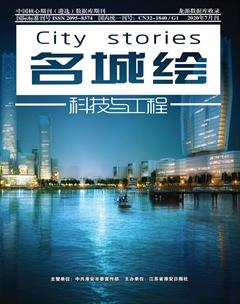

⑴10-20#桩在桩顶以下1.59m处断裂,裂缝宽度25mm,如图1。

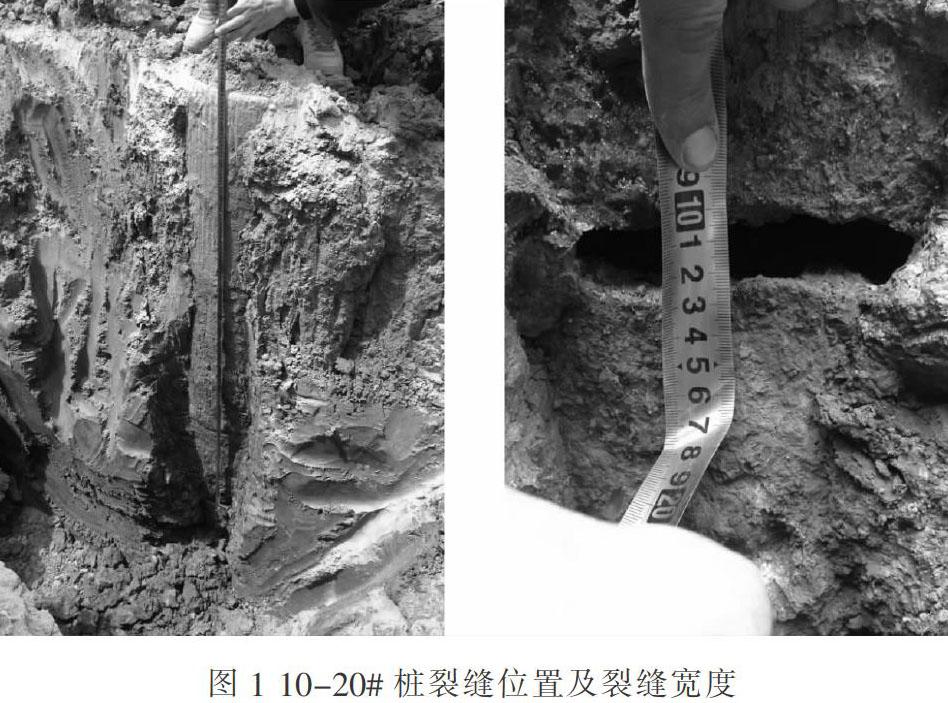

⑵13-19#桩在桩顶以下1.91m处断裂,裂缝宽度20mm,如图2。

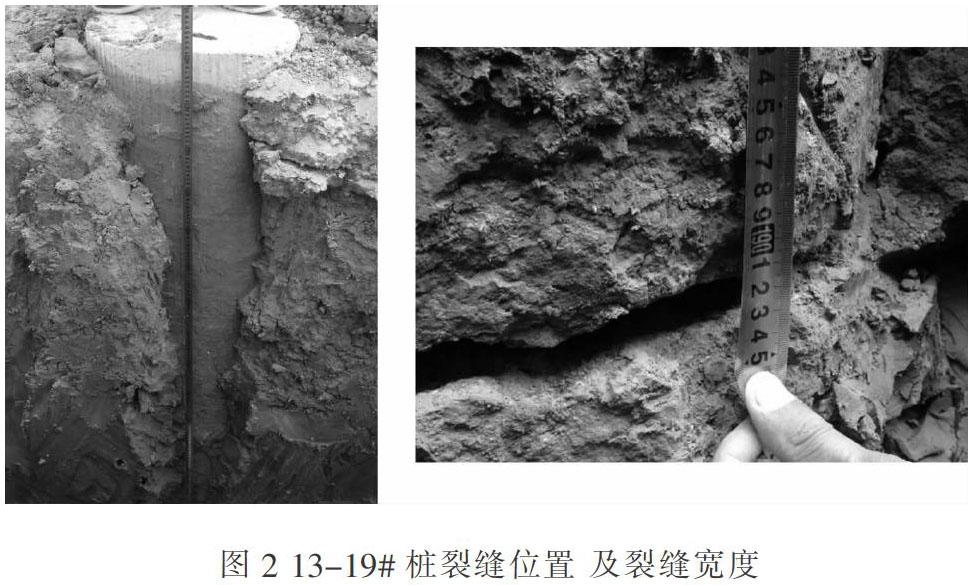

⑶13-20#桩在桩顶以下1.1m处断裂,裂缝宽度3mm,如图3。

根据以上问题,由第三方检测单位对本段969根桩逐桩检测,检测初步结果为:1-14排合计桩398根,缺陷桩194根,缺陷率48.74%。15-33排合计桩575根,缺陷桩49根,缺陷率为8.52%。除个别因桩间土开挖和桩头截除时机械设备挤压造成的浅部断桩外(桩头下20~50cm),其余均在桩头下110~195cm。

缺陷桩主要集中在1-14排,即冬停期间未覆盖部分。15-33排部分桩头覆盖层不足,也存在冻断现象。缺陷桩分布如图4。

2冻涨原因分析

2.1冻涨机理

根据大量实验研究证明,冻涨的过程分为四个阶段,分别为初始冻涨、快速冻涨、平稳冻涨和融化回落。其中初始冻涨一般持续20~45天左右,冻涨量和冻深波动性显著;快速冻涨一般持续20天左右,产生的冻涨量占95%以上,冻深处于发展中;平稳冻涨持续时间最长,一般在70~110天左右,但产生的冻涨量很小,冻深增加速度缓慢;融化回落速度一般很快,基本上都是残余变形。

冻涨产生的必要条件是:温度、土体内细颗粒(粒径<0.075mm)含量、水。其中以土体细颗粒含量和地下水位为主要原因。粗颗粒土粒径较大,其颗粒表面化学能较小,表面极少存在薄膜水,并不产生或极少产生水分正向迁移,因此粗颗粒土是冻涨的不敏感材料。随着土体内细颗粒含量的增加,其比表面积增大,使得土与水的相互作用能力不断增大,相应的冻涨敏感性也不断增强。土的变形源于颗粒的位置调整和转动以及其间水分相变产生的体积增大,结构变形也是体积增大的另一个主要原因。

土体冻涨理论的核心是水分迁移机理,即季节性冻土冻结时,冻结层随着冻结锋面自上而下移动,土中水分向冻结锋面迁移并发生聚冰作用,由于水冻结时体积膨胀,引起土体体积增大,产生冻涨,粗粒土的冻涨是其孔隙水的冻结膨胀及其引起的颗粒位移。

2.2管理原因

工程所在地为高纬度严寒地区,设计资料显示局部存在季节性冻土层,冻结深度1.92m。结合东北地区气候气象特点和类似工程经验,在设计文件和各级交底中,均明确强调了结构物冻涨的可能性,工程项目的特点决定了工程半成品越冬。施工单位进场后对相关设计及交底资料进行了详细研判,征询了本地区施工经验丰富的建设、监理单位人员,制定了针对性的交底、作业指导书、冬施方案和措施并报批。在施工中因气候突变降温未严格执行技术交底,未对半成品保护即越冬,甚至对已开挖桩头部分未采取任何措施使得桩头直接裸露过冬。施工管理人员对高寒地区冬季冻结的特点掌握不足,存在一定的侥幸心理,导致冻涨事件发生。

2.3 CFG桩断桩原因分析

CFG桩断桩原因主要有以下几种:

⑴混凝土灌注过程中,提拔钻杆速度未按照试验数据控制,提拔过快,导致钻头底面高于灌注混凝土面,出现缩颈造成断桩。

⑵成桩后,清除桩间土时桩身混凝土强度未达到设计值,或者采用大型机械设备清理桩间土触碰、挤压桩身,造成桩身的浅部断桩。

⑶在严寒地区,由于未对桩身采取覆盖保温,导致在冻土深度范围内,由于土层含水量高引起的冻胀,从而产生裂缝。

针对现场采用小型挖掘机配合人工施工的情况排除大型机械触碰及挤压引起的桩身断裂(现场桩身断缝水平整齐),同时现场挖掘机挖出地层显示桩身周围淤泥质粘土已板结,断桩位置处于板结层下,排除上部机械作业时挤压桩间土造成CFG桩受剪破坏因素。查现场CFG桩施工过程中成孔及灌桩原始记录,

混凝土灌注过程钻杆提拔速度符合工艺性试验要求的2~2.5m/min的速度,未出现混凝土供应不及时的情况,且挖出桩身完整,桩径满足设计,未见缩颈,断桩处砼面平整干净未见夹泥层,排除施工过程中提钻过快造成缩颈引起的断桩。通过第三方检测初步结果及现场挖出三根桩基断裂显示情况,三根断裂桩基裂缝处桩径、混凝土强度满足设计要求,且裂缝内均为新鲜混凝土贯通界面,根据检测结果,断桩主要集中于1-14排,判断本段CFG桩1-14排由于越冬期挖除渣土及桩间土,未进行覆盖保温,导致桩基由于冻胀断裂。

3处理方案

3.1确定处理范围

经对该区域所有CFG桩检测,1-14排断桩集中,断桩位置集中在1.9m左右,已不具备地基加固的作用,因此对1-14排CFG桩全部废除,对地基重新进行加固。其余地段为零星断桩,除个别相邻位置连续断桩外,基本上处于随机位置,且断裂位置部分处于1.9m冻结线左右,大部分位于地表下30~40cm范围,主要是清理桩间土和截除桩头时大型设备靠近桩头挤压所致。对15-33排所有断裂的CFG桩在其周围进行补强。断桩处理方案如图5。

3.2处理措施

对1-14排CFG桩,处理方案一是全部挖除2m,保留未断桩部分(4m),在其上进行级配碎石换填;方案二为在现状地表上,按照1:1进行补桩,即原有CFG桩四周桩间重新设桩,深度加至8m,桩径不变。经检算,方案一地基承载力不能满足要求其工程量大,因此按照方案二处理。

其余地段按照单根补桩方案补桩,即在断裂桩一侧重新打设CFG桩,长度为6m。

以上方案均报设计,以设计联系单形式下发执行。经单桩承载力和复核地基承载力检测,处理后的地基承载力满足设计要求。

4教训及经验总结

经分析,本案例CFG桩冻涨为在高寒地区施工路基提供以下教训:

⑴施工前应使全员对工程所在区域的气候气象条件和工程特点详尽了解,认识到自然冻害的特点,掌握其规律。本案例就是因现场人员对冻害没有清晰的认识,想当然地觉得CFG桩在进入冬季施工前已完成施工,未重视该处越冬防护是本案例的直接原因。

⑵施工中不但要重点关注正在施工的工程质量管控,对已完工程的复查复检工作以及对交底的落实到位也是保证越冬工程质量的前提。因为质量管理上不够全面,对制度的认识和落实上不够到位,忽视了已完工程越冬保温是案例的主要原因。

⑶项目管理人员突变的环境变化是否会对已完工程造成影响准备不充分,思想上不够重视导致复查工作流于形式,这是本案例的根本原因。

⑷质量管理中责任不明确,分工不够细致。质量管理体系在运行过程中,一直过于重視施工过程中质量责任划分,忽视了对已完工程质量检测责任的划分,对复查的工作没有明确责任划分,导致在复查工作上管理混乱,这是本案例的重要原因之一。

参考文献:

[1]孙晓光. 严寒地区路基冻害的成因、预防及整治措施[J]. 科技创业家, 2012(2).

(作者单位:中铁一局集团第二工程有限公司)