灰色关联度法综合评价卵形鲳鲹鱼片不同干制方法的品质差异

石慧,吴燕燕,胡晓,陈胜军,王悦齐,荣辉,杨少玲

1(中国水产科学研究院南海水产研究所,农业农村部水产品加工重点实验室,广东 广州,510300)2(上海海洋大学 食品学院,上海,201306)

卵形鲳鲹,俗称金鲳鱼,是一种较为经济的海水鱼,富含蛋白、脂肪、脂肪酸、氨基酸等多种营养成分[1-2],并且其肉质鲜嫩,富有弹性,无肌间刺,适用于工业加工[3]。随着养殖技术的日益深入,其养殖产量节节攀升,年产量达10万t左右[4]。目前卵形鲳鲹加工主要以条冻为主,加工比例达50%~80%,虽然冷冻可明显延缓鱼肉变质,延长保藏期,但冻结保存成本较高[5]。此外,据统计2018年中国水产品加工能力同比下降1.16%,其中冷库减少了280座,冻结加工能力同比下降7.28%[6],可以看出水产品的加工能力及其冻结加工比例都有下降的趋势,因此在增加卵形鲳鲹加工方法的同时,精细化及针对性加工、增加其附加值是加工的必然趋势。

干燥加工作为一种最古老的食品保存方法,在降低水分活度、延长保存期的同时,赋予产品特殊的感官品质。目前热风干燥以其干燥速率快、设备成本低等优势被广泛应用,但温度较高容易造成营养损失或品质下降[7];而热泵干燥虽然产品稳定性较高,营养物质保存良好,但干燥速率低[8];真空冷冻干燥基本能保存原料原有的状态,但在其整个干燥过程中能耗较高[9]。在水分相同的情况下,不同的干燥方法制成的干制品品质不同、形态质构各异,因此根据原料及干燥加工方法的特点,对原料进行精准化干燥加工有助于解决目前存在的加工方法单一、浪费严重、技术含量低、原料利用率低等问题[10]。近年来灰色关联度法用于多个领域,如绩效评估[11]、作物机械特性评估[12]、安全风险综合识别[13]、建材质量评估及工艺优化[14]等。高崎等[15-16]基于灰色关联分析法分别对不同干燥方式制成的山药、芜菁脆片进行综合评价,评估出最为适合山药、芜菁脆片的干燥加工方法。灰色关联分析法在水产品品质的综合评价上的应用尚未见报道,因此,本实验将通过此分析法比较热风干燥、热泵干燥、冷冻干燥3种干燥方式对卵形鲳鲹鱼片营养成分、干燥特性、质构特性、色泽、菌落总数的影响,以确定保存卵形鲳鲹鱼片最佳的干燥方法,同时为产品预处理和再加工提供建议和意见,以期为卵形鲳鲹鱼片干燥方式的选择及产品的开发提供理论依据和技术支持。

1 材料与方法

1.1 材料与主要仪器设备

冰鲜卵形鲳鲹,每条300~400 g,体长 20~30 cm, 广州华润万家超市。

DHG-9145A 型电热恒温鼓风干燥器,上海一恒公司;RCX-1500-1540普立-热泵除湿干燥箱,佛山显高冷冻设备厂;Alpha1-4型冷冻干燥机,德国Christ公司;Titrando 809 型自动电位滴定仪, 瑞士万通公司;3-550A 高温马弗炉,美国 Ney VULCAN公司; BS124S 型电子天平,德国 Sartorius 公司; LFRA-100 质构仪,美国Brookfield公司;T50 均质机,德国IKA公司;DC-P3 全自动测色色差计,北京市兴光色差仪器公司;SH220N石墨消解仪,山东Manon;KjeltecTM 2300 蛋白自动分析仪,丹麦福斯分析仪器公司;Soxtec TM 2050型脂肪分析仪,丹麦 Foss 公司。

1.2 实验方法

1.2.1 预处理方法

取冰鲜卵形鲳鲹进行宰杀,“三去”后取肉清洗后,将鱼肉切成约5.0 cm×2.0 cm×1.0 cm的鱼片。

1.2.2 干燥曲线的测定方法

热风干燥:鱼片置于60 ℃热风干燥箱中,每隔3 h取出测定水分含量,直至水分含量降至(20±2)%。

热泵干燥:鱼片置于30 ℃、相对湿度12 %的热泵干燥箱中,每隔3 h取出测定水分含量,直至水分降至(20±2)%。

冷冻干燥:将-80 ℃冰箱冻结好的鱼片置于冷阱温度-40 ℃、真空度20 Pa的冷冻干燥箱中,每隔3 h取出测定水分含量,直至水分含量将至(20±2)%。

1.2.3 营养成分的检测

水分测定方法:参考GB 5009.3—2016直接干燥法[17];蛋白质测定方法:参考GB 5009.5—2016凯氏定氮法[18];脂肪的测定方法:参考GB 5009.6—2016索氏抽提法[19];灰分的测定方法: 参开GB 5009.4—2016高温灼烧法[20]。

1.2.4 体积收缩率

采用小米置换法[21]测量冰鲜卵形鲳鲹鱼片的体积V1,经干燥后测量体积V2,重复3次,按公式(1)计算体积收缩率。

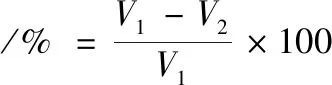

(1)

1.2.5 复水性

将干燥后5 g样品左右称重后置于500 mL烧杯中,倒入蒸馏水250 mL, 在室温下复水0.5~5 h,每隔0.5 h为一组擦干称重, 每组平行3次, 取平均值。复水比 (rehydration ratio, RR)[22]的计算如公式(2)所示:

(2)

式中:mt复水th物料的质量,g;m0,复水前物料的质量,g。

1.2.6 持水性

参考李颖畅等[23]的方法并略作修改。准确称取鱼肉样品质量(m1),样品用2层滤纸裹住后装入50 mL的离心管(底部垫有适量棉花)中,在4 000 r/min 下离心15 min,立即取出样品并再次称取质量(m2)。重复3次,按公式(3)计算持水性:

(3)

1.2.7 质构

采用质构分析仪的TPA模式测定鱼肉样品的硬度H、弹性E、内聚性C以及咀嚼性J[24]。采用p/5的圆柱形探头,预测试速率2 mm/s,测试速率0.5 mm/s,测试后速率0.5 mm/s,样品变形量为50%。采用五点取样法,最终数值为平均值。质构差△T代表冰鲜鱼片的质构(H、E、C、J)与干燥鱼片(H*、E*、C*、J*)的差异,计算方法如公式(4)所示:

ΔT=

(4)

1.2.8 色差

采用色差仪测定鱼片的色泽,总色差值ΔE代表冰鲜鱼片色泽 (L、a、b) 与干燥鱼片色泽的 (L*、a*、b*) 的差异[25]。其中,L*正值越大代表颜色越亮,负值越大代表颜色越暗;a*正值为红色,负值为绿色,b*正值为黄色,负值为蓝色。色差值ΔE、色度角H0、色彩饱和度C的计算方法如公式 (5)(6)(7) 所示:

(5)

(6)

(7)

1.2.9 菌落总数

根据GB 4789.2—2016进行测定[26],按公式(8)计算出菌落数,平行3组,取平均值。

(8)

式中:N,样品菌落数;C,平板(含适宜范围菌落数的平板)菌落数之和;n1,第一稀释度(低稀释倍数)平板个数;n2,第二稀释度(高稀释倍数)平板个数;d,稀释因子(第一稀释度)。

1.3 综合评价

基于变异系数法[27]确定干燥时间、体积收缩率、复水比、复水后持水性、复水后质构差、色差、菌落总数7 个指标的影响因子权重,按公式(9)(10)计算出变异系数、权重,再经过灰色关联分析的一系列数据处理计算各因子的加权关联度,将加权关联度结果作为最终综合评价参照依据。

(9)

(10)

式中:CVi,第i项的变异系数;σi,第i项的标准差;μi,第i项的算术平均数;Wi,第i项的权重。

1.4 数据统计分析

采用SPSS 17.0软件对数据进行处理,Excel 2010软件作图分析。

2 结果与分析

2.1 干制方法对卵形鲳鲹鱼片的影响

2.1.1 不同干制方法的干燥曲线

如图1所示,3种干燥方式产品的水分含量随时间的延长呈下降趋势;干燥曲线上任一点的切线斜率即为该点的干燥速率,总体上来看,鱼片的干燥速率大小依次为:冷冻干燥>热风干燥>热泵干燥。这主要是由于冷冻干燥的水分蒸发包含2个驱动力,一是蒸气压差,二是温度差,而热风干燥和热泵干燥的主要驱动力分别是温度差和湿度差。热泵干燥干燥速率较为缓慢且稳定,主要是由于过程温和、体系气体均匀流动,在干燥过程中鱼片水分表面蒸发速率与内部扩散速率基本一致[28];热风干燥在0~12 h干燥速率较快而后趋缓,这是由于鱼片表面的自由水几乎完全汽化,而内部水分受组织阻碍作用迁移较慢,因此后期热风干燥速率有所减慢[29];冷冻干燥在0~6 h干燥速率较慢而后有所提高,这主要是因为冷冻干燥的干燥速率随蒸气压差增大而加快。由图1可知,水分含量降至(20±2)%,冷冻干燥、热风干燥、热泵干燥分别需要11、24和66 h。

图1 干燥曲线Fig.1 Drying curve

2.1.2 干制方法对卵形鲳鲹鱼片基本营养成分的影响

由表1可知,不同干燥方式加工而成的鱼片水分含量均为(20±2)%,在此情况下比较其干物质中粗蛋白、粗脂肪、灰分的含量,发现经干燥加工虽然粗蛋白与灰分含量略有下降,但组间差异不显著(P>0.05)。相较而言,冷冻干燥鱼片的粗蛋白保存较好,主要是由于加工过程在低温低氧的环境中进行,这有利于蛋白质的保存;热风干燥鱼片粗蛋白含量较前者少,主要是因为较高温度使蛋白分解成挥发性物质;而热泵干燥鱼片的粗蛋白含量最少,这可能与微生物对蛋白的分解作用有关。热风干燥鱼片粗脂肪含量有相应的提升,但与其他组间差异不显著(P>0.05),说明这3种干燥方法对卵形鲳鲹鱼片的基础营养成分的影响不大,未造成严重损失,因此干燥方法可用于卵形鲳鲹鱼片的加工。

表1 不同干制方式对卵形鲳鲹基本营养成分影响 单位:g/100gTable 1 Effect of different drying methods on the basic nutrients of T. ovatus fillets

2.1.3 干制方法对卵形鲳鲹鱼片体积收缩率的影响

一般来说,物料失水组织就会发生收缩,而冷冻干燥过程中,水分是直接从固态升华到气态,其体积变化可能会有所不同。如图2所示,热风干燥与热泵干燥鱼肉体积都有所收缩,而冷冻干燥体积有所膨胀。且热泵干燥收缩较为严重,与热风干燥差异显著(P<0.05),这主要是由于低温热泵干燥的干燥速率较慢,孔道较小,水分蒸出使得鱼肉表面皱缩。热风干燥过程中,鱼片的传质和传热方向刚好相反,刚开始表面温度升高,迅速干燥收缩固化,随着鱼片内部热量不断积累,高温使得蛋白变性。组织严重坍塌,同时鱼片内部的水分大量汽化,使得鱼片内外产生较高的压强差,在这种效应下鱼片略有膨胀[30];冷冻干燥冰晶的形成增大了组织间孔道,在干燥过程中冰晶直接升华,鱼片始终保持冻结时的骨架,水分失去时并没有发生坍塌现象,因此鱼肉体积有所膨胀[31]。

图2 不同干制方法对卵形鲳鲹鱼片体积收缩率的影响Fig.2 Effect of different drying methods on volume shrinkage of T. ovatus fillets注:标注不同字母表示有显著差异(P<0.05)(下同)

2.1.4 干制方法对卵形鲳鲹鱼片复水性的影响

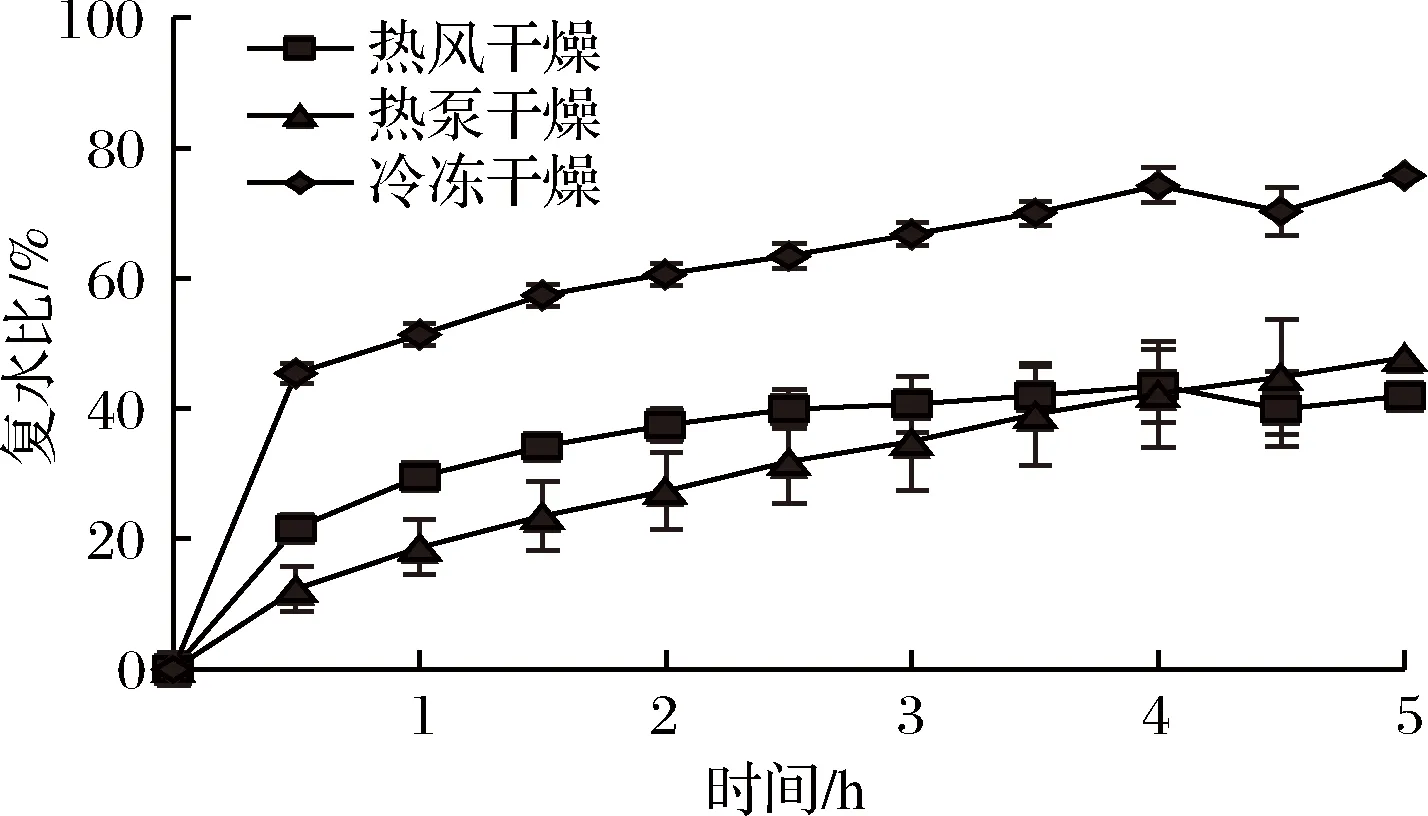

干制品的复水性能是评价干制品品质的一个重要指标,这与物料细胞和结构的破坏程度有关,复水性能主要由复水的速率与复水终点时的复水比来表征[32]。物料内部毛细管收缩,组织结构坍塌,就会使干制品的复水性能降低[33]。如图3所示,不同干燥方式制得的干制品具有不同的复水性,总体上来说,随复水时间的延长,复水比呈现先上升后趋于平稳的趋势。

图3 不同干制方法对卵形鲳鲹鱼片复水性的影响Fig.3 Effects of different drying methods on rehydration of T. ovatus fillets

热泵干燥产品复水性较差,主要是因为热泵干燥采用低温除湿的方法,过程中由于湿度差,鱼肉收缩严重、组织纤维聚集,因此复水较难。热风干燥产品复水性先上升,后期波动趋平,主要是由于高温热风长时间干燥使得鱼肉有所熟化,且表面有所破损,因此刚开始水分进入较为迅速,而后期波动主要是由于已熟化的鱼肉组织经长时间浸泡质量易损失。冷冻干燥复水性较好且呈现逐步上升的趋势,这是由于水分冻结成冰晶形成较大蜂窝状孔道,使得在复水过程中水分较易进入且能不断吸水[34]。

2.1.5 干制方法对卵形鲳鲹鱼片持水性的影响

鱼片的持水性在一定程度上反映细胞破裂及蛋白变性的程度。如图4所示,热风干燥和冷冻干燥复水后的鱼肉的持水性普遍低于冰鲜鱼肉,而热泵干燥复水后的鱼肉持水性较高。热泵干燥通过低温除湿干燥,鱼肉收缩严重,组织纤维聚集紧密,孔道变小、水分的进出变难。热风干燥水分蒸腾使得鱼肉组织孔道变大,并且长时间高温使组织纤维断裂,使得水分的进出较为容易,持水性下降。冷冻干燥过程中水分形成冰晶,体积胀大,使得鱼肉组织孔道变大水分进出较为容易,但由于冻结速率较快,冰晶形成较小[35],同时蛋白质的保存较好,因此持水性较好。

图4 不同干制方法对卵形鲳鲹鱼片的持水性的影响Fig.4 Effects of different drying methods on water holding of T. ovatus fillets

2.1.6 干制方法对卵形鲳鲹鱼片质构影响

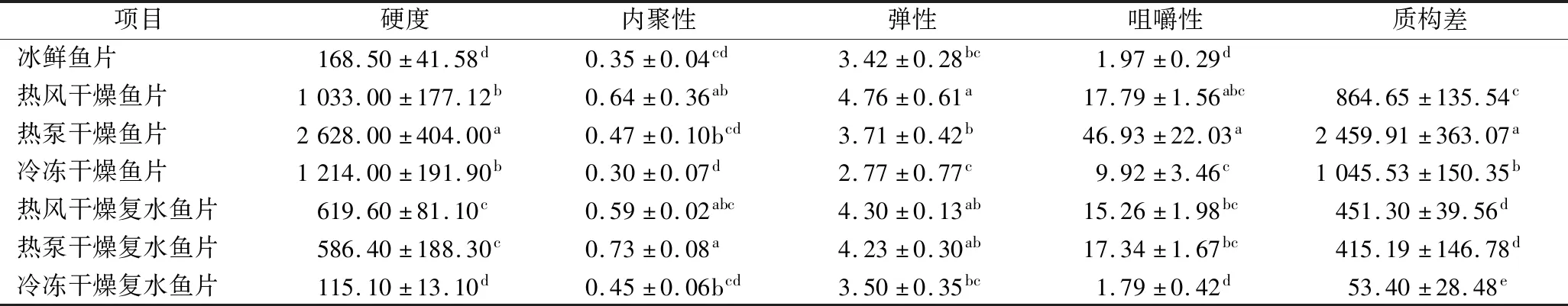

干制品的质构是评价其品质的重要指标,经干燥的鱼肉组织收缩的同时质构特性也会相应改变,且质构变化在一定程度上影响产品的干燥特性。良好的质构性质不仅可保持优良的外观,也有利于干制品的储运。而复水后鱼片的质构特性在一定的程度上反映鱼肉品质以及保存手段的优劣,若复水后鱼肉与冰鲜鱼肉的质构差异较小,不仅可以给人几近新鲜鱼肉的良好口感,也反映出营养物质的保存较为良好。如表2可看出,经热风干燥和热泵干燥加工后的鱼肉硬度、弹性及咀嚼性都有一定程度的提高,且与冰鲜鱼片差异显著(P<0.05);而冷冻干燥除硬度和咀嚼性有显著升高外,内聚性与弹性都有所降低,但差异不显著(P>0.05)。这是由于温度皆不高于60 ℃时,鱼肉的结缔组织被破坏程度低,在水分蒸发的同时,肌纤维逐渐收缩且紧密连接[36];而冷冻干燥鱼肉组织结构多孔,当受外力挤压作用,很容易发生不可逆的形变,空隙坍塌,其质构特性反而不如热泵干燥。

表2 不同干制方法对卵形鲳鲹鱼片质构的影响Table 2 Effect of different drying methods on the texture of T. ovatus fillets

热风干燥鱼肉经复水后的质构特性较复水前有一定程度的下降,而较冰鲜鱼肉有一定程度上升。其中较复水前鱼肉仅硬度差异显著,其他指标差异不显著,而较冰鲜鱼肉仅弹性无显著性差异(P>0.05),其他指标均与冰鲜鱼肉差异显著(P<0.05)。因此可看出,热风干燥鱼肉复水前后的质构特性差异不大,但复水后鱼肉与冰鲜鱼肉相比差距较大,说明经过热风干燥鱼肉发生了不可恢复的变化。这可能是由于经60 ℃热风干燥,鱼肉蛋白变性降解,疏水基团暴露导致的[37]。

热泵干燥鱼肉经复水后较复水前及冰鲜鱼肉弹性有所升高,但差异不显著(P>0.05);而硬度和咀嚼性较复水前低,较冰鲜鱼肉高,且差异显著(P<0.05)。因此可以看出热泵干燥复水后的鱼肉质构特性介于复水前和冰鲜鱼肉之间,从而也可说明相较于热风干燥,热泵干燥鱼肉的可恢复性较强,这可能与干燥温度有关,推测可能由于是热泵干燥蛋白的变性降解程度较热风干燥鱼肉低。

冷冻干燥鱼肉复水后较复水前及冰鲜鱼肉硬度及咀嚼性都有所降低,但较冰鲜鱼肉差异不显著(P>0.05),较复水前鱼肉差异显著(P<0.05)而内聚性及弹性都有所上升,但两者差异不显著(P>0.05)。因此可看出,冷冻干燥鱼肉复水后较冰鲜鱼肉的质构特性无显著性差异,从而也反映出冷冻干燥鱼肉的可恢复性极强,进一步说明鱼肉蛋白保存良好,因此在进一步优化真空冷冻干燥及复水工艺的基础上,有希望得到复水后质构特性与冰鲜鱼肉无异的真空冷冻干燥鱼肉制品。

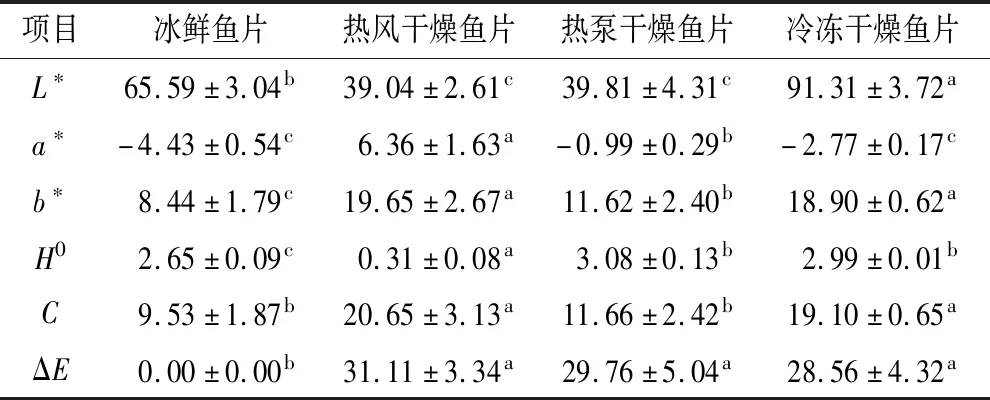

2.1.7 干制方法对卵形鲳鲹鱼片色泽的影响

鱼肉经干燥加工后色泽都会产生较大的变化,如表3所示,热风干燥、热泵干燥、冷冻干燥较鲜肉的色差值分别是(31.11±3.34)、(29.76±5.04)、(28.56±4.32);而一般来说,总色差>10说明处理组颜色与对照组有明显差异[38]。而不同干燥方式处理的鱼肉所呈现的色泽又各有不同,冷冻干燥处理过的鱼肉L*值最高,且与其他组之间存在显著性差异(P<0.05),其次是未处理组,热风干燥与热泵干燥处理组无显著性差异;a*值从高到低依次是热风干燥处理组、热泵干燥处理组、冷冻干燥处理组、未处理组,且各处理组之间均存在显著性差异(P<0.05);就b*值和色彩饱和度C值而言,热风干燥处理组和冷冻干燥处理组较高,两者之间不存在显著性差异,但与其余2组之间存在显著性差异(P<0.05);由色相角H0可以看出,热风干燥后的鱼肉呈现偏黄色且色系发生改变,而热泵干燥与冷冻干燥后虽较新鲜鱼肉色相角有所上升,但色系并未发生改变。现代研究认为,造成鱼肉色泽变化的原因有很多种,如褐变和微生物等,而褐变又分为酶促褐变和非酶褐变,一般认为干燥引起鱼肉褐变的主要原因是非酶褐变,在干燥加工过程中鱼肉组织细胞内的核苷酸链降解成核糖,其与氨基酸发生美拉德反应而发生色变,较高的热风温度可能加强了核苷酸链的分解作用,从而为美拉德反应提供了较多的反应底物,使得a*值、b*值都变化较大[39]。

表3 不同干制方法对卵形鲳鲹鱼片色泽的影响Table 3 Effect of different drying methods on the color of T. ovatus fillets

2.1.8 干制方法对卵形鲳鲹鱼片菌落总数的影响

菌落总数是评价产品品质及预测产品货架期的重要指标,在鱼肉的加工过程中,其菌落总数受温度、湿度、氧气等环境因素的影响会有所变化[40]。如图5所示,经过干燥的鱼肉菌落总数都有所变化;热风干燥鱼肉较新鲜鱼肉显著降低(P<0.05),热泵干燥鱼肉显著升高(P<0.05),而冷冻干燥鱼肉差异不显著(P>0.05)。这主要是由于在温度为60 ℃的环境下干燥24 h有助于杀灭鱼肉中部分不耐热的微生物,且干燥时水分活度较低,对微生物的生长繁殖有抑制作用。然而热泵干燥鱼肉虽然处于30 ℃的环境,有助于微生物生长,但较低的环境湿度及鱼肉水分活度对微生物的生长繁殖有所抑制,因此热泵干燥鱼肉菌落总数虽显著升高,但未出现腐败变质现象。-80 ℃低温冻结虽可使微生物暂时处于休眠状态,但随着温度的升高,微生物也会再次生长,而冷冻干燥几乎全程处于低温低氧的环境下,因此其菌落总数较新鲜鱼肉差异不大。

图5 不同干制方法对卵形鲳鲹鱼片菌落总数的影响Fig.5 Effect of different drying methods on the total number of colonies of T. ovatus fillets

2.2 不同干制方法的卵形鲳鲹鱼片品质综合评价

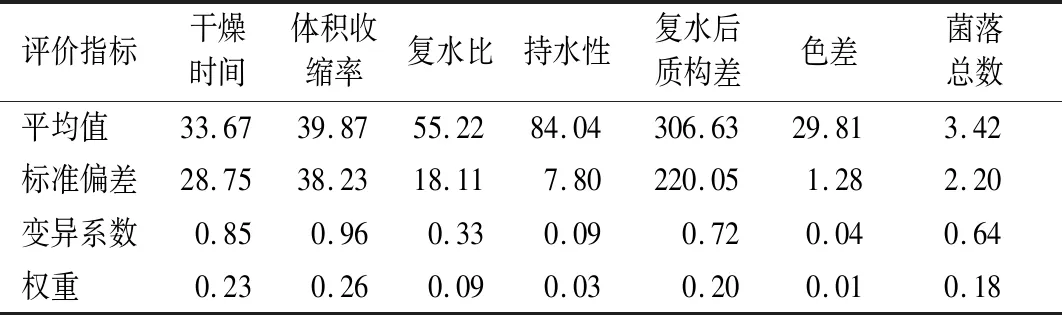

为消除各指标间的量纲差异,基于变异系数法对7个指标进行权重再分配,再利用灰色关联法及综合性评价分析不同干燥方式对卵形鲳鲹鱼片品质的影响。如表4所示,基于变异系数法对7个指标进行权重再分配,干燥时间、体积收缩率、复水比、持水性、复水后质构差、色差、菌落总数的权重分别是23%、26%、9%、3%、20%、1%、18%。

表4 各项指标权重分析Table 4 Weights of various indicators used in comprehensive evaluation of T.ovatus

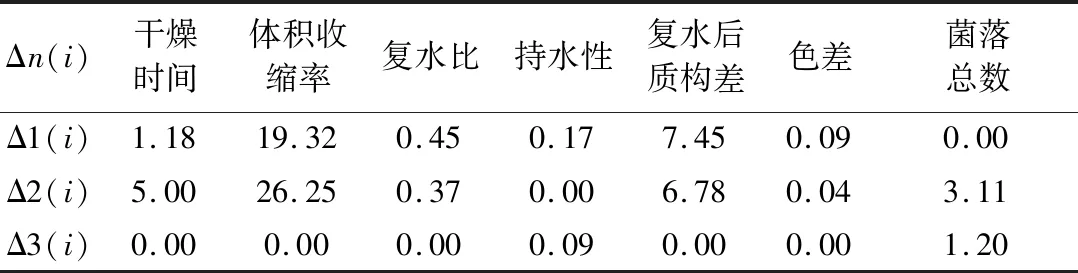

根据已测试的数据构造参考数列T0,对各个指标进行无量纲化,如表5所示。根据表5结果,按公式△n(i)=|T0(i)-Tn(i)|求出参考数列与比较数列的绝对差值,得到最大差值为26.25,最小差值为0.00,结果如表6。

表5 数据无量纲化结果Table 5 Results of nondimensionalization

表6 参考序列与比较序列间的绝对差值Table 6 Absolute value between reference sequence and comparative sequence

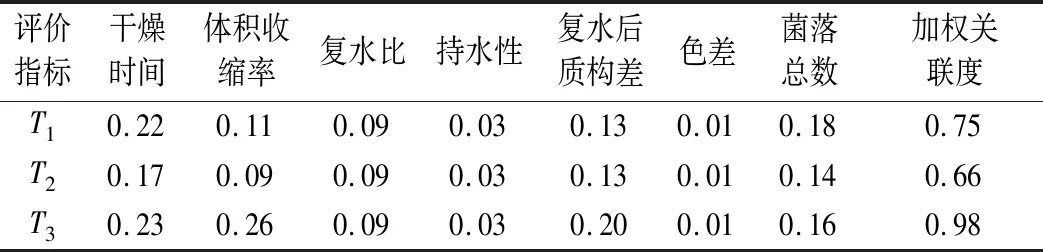

灰色关联系数ξn(j)和加权灰色关联度Xn按公式(11)(12)计算,结果如表7。

(11)

式中:ξn(j),各项指标灰色关联系数;ξ,分辨系数,在0~1间,通常为0.5。

(12)

式中:Qn(j),表5中各项指标权重。

由表7可知,加权关联度排序由大到小为:冷冻干燥>热风干燥>热泵干燥。对3种方法干燥后的卵形鲳鲹鱼片的7个品质指标进项贡献值再分配后,分析干燥方式对卵形鲳鲹鱼片的各项指标的联动影响,得到冷冻干燥最优、热风干燥次之、热泵干燥最低。综合各方面考虑,冷冻干燥是干燥卵形鲳鲹鱼片的最优方法,其干燥时间短、形态保存较好、复水后质构差较小,作为一种几近无损贮藏方法有巨大发展潜力。

表7 参考序列与比较序列的灰色关联系数及加权关联度Table 7 Grey relational coefficients between reference sequence and comparative sequence

3 结论

本研究分析热风干燥、热泵干燥、冷冻干燥3种干燥方式加工卵形鲳鲹的营养和品质等变化,利用灰色关联分析法对干燥特性、色泽、质构特性及生产周期等多项指标进行综合分析。结果发现,冷冻干燥产品的加权关联度最高,热风干燥次之,热泵干燥最低。所以采用冷冻干燥加工卵形鲳鲹鱼片,可以得到营养和品质保持最好的鱼干产品。后续将进一步研究如何增强产品的复水性和改善产品品质、优化冷冻干燥的工艺技术,在获得最优产品的同时降低能耗,使干制卵形鲳鲹鱼片复水后与新鲜鱼片品质相近。鱼片热风干燥后发生了不可恢复的变化,可考虑将鱼片预调理及熟化后,再经热风干燥制成即食鱼片。而热泵干燥干燥速率低、微生物难以控制,因此考虑可以与微波干燥相结合,在加快速率的同时起到杀菌的作用。该研究为卵形鲳鲹等养殖海水鱼类的高值干制加工提供了技术和品质评价依据。

——奇妙的蛋