组合添加剂用于提高氨基磺酸镍镀液的分散能力和深镀能力*

赵尧敏, 吴学领, 方向前, 王 坤, 李英华

(中原工学院, 郑州 450007)

电镀镍被广泛用作防护装饰和功能保护性镀层,并可用于航空航天、精密模具、军工兵器以及薄膜电路的制备研究中[1-2]。最常用的镍镀液体系包括瓦特镍镀液和氨基磺酸镍镀液2种,研究者通常通过优化镀液组成[3-4]和电镀工艺参数[5-7]改善镍镀层的性能。

瓦特镍镀液体系由于成本低而得到广泛应用,相关镀液组成优化和电镀工艺的研究较多。廖磊华等[8]通过在瓦特镍镀液体系中加入组合添加剂,使镀液具有比较优异的分散能力,优化了铁基铰链上的滚镀镍工艺,从而获得延展性好的镀层。高伟等[9]通过在硫酸镍镀液中加入糖精、羟基丙烷磺酸吡啶嗡盐等添加剂,用于制造电镀金刚石切割线,通过增大阴极极化,降低尖端效应,使得金刚石颗粒更容易沉积到钢线基体上,从而抑制了金刚石的团聚现象。

瓦特镍镀液体系能够承受的电流密度相对较低,当电流密度过大时, 容易出现镀层烧焦、产生毛刺等问题。相比而言,氨基磺酸盐镍镀液体系,虽然成本较高,但是适用的电流密度范围广,并且可以在较高的沉积速率下电沉积镍,同时镀层还具有内应力低、硬度高、延展性好等优点,因此被广泛用于电铸、印制电路板镀金前镀镍、模具制造等行业[10-11]以及用于制备微机电系统器件中[7]。

镀液组成是决定镀层性能最根本的因素,通过优化镀液组成可以显著改善镀液的性能从而改善镍镀层的质量和各种机械性能。汪烈焰等[12]在氨基磺酸盐镍镀液体系中加入润湿剂K12、糖精,通过改变电镀前处理工艺、电镀工艺条件以及使用不同的添加剂,最大限度地降低了镍镀层的内应力。陈冠刚等[13]通过在氨基磺酸盐镍镀液中加入组合添加剂(包括萘磺酸、对甲苯磺酸胺、糖精等镀液应力消除剂),明显改善了镀液的阴极极化效应,降低了镀层的内应力;加入十二烷基硫酸钠后使镀膜晶粒细化,改变了晶粒的取向,改善了镀膜的应力和延展性等。在氨基磺酸盐镍镀液体系中,王辉[10]通过优化预处理工艺、镀液组成及电镀工艺参数,获得了应力低、结合力好和氢脆性低的镍镀层。

可用于切割贵重晶体的镍基金刚石复合镀线锯是氨基磺酸盐镍镀液应用的一个重要分支,有关电镀工艺和镀液组成的优化也有相关研究。郭文晓等[14]采用三元复合添加剂优化氨基磺酸盐体系镍镀液,使得电镀的镍基金刚石线锯中的金刚石在镀层中分布比较均匀,镀层的结合强度较高,且降低了镀层的孔隙率。李红双等[15]在氨基磺酸盐镍镀液体系中对高碳钢丝预镀镍,以制作晶体硅太阳能电池片切割用电镀金刚石线锯,通过工艺条件的优化从而得到细致、平整、与母线结合良好的预镀镍层。

无论是单纯的镍镀层、预镀镍还是镍基复合镀,无论是瓦特镀镍体系还是氨基磺酸盐镀镍体系,镀液组成都是决定镀层性能最根本的因素,而分散能力、覆盖能力是镀液最重要的性能。通过在氨基磺酸盐镀镍体系中组合使用能够调整镀层内应力、延展性,提高低电位分布能力的二苯磺酰亚胺(BBI)、烯丙基磺酸钠(SAS)、丙炔磺酸钠(PS)以及能够显著增加阴极极化的1-(3-磺丙基)吡啶内盐(PPS-OH)、羟烷基磺酸钠(SSO3),来优化镀液的性能,提高镀液的分散能力和深镀能力,从而优化镀镍工艺。

1 试验材料及过程

1.1 原材料

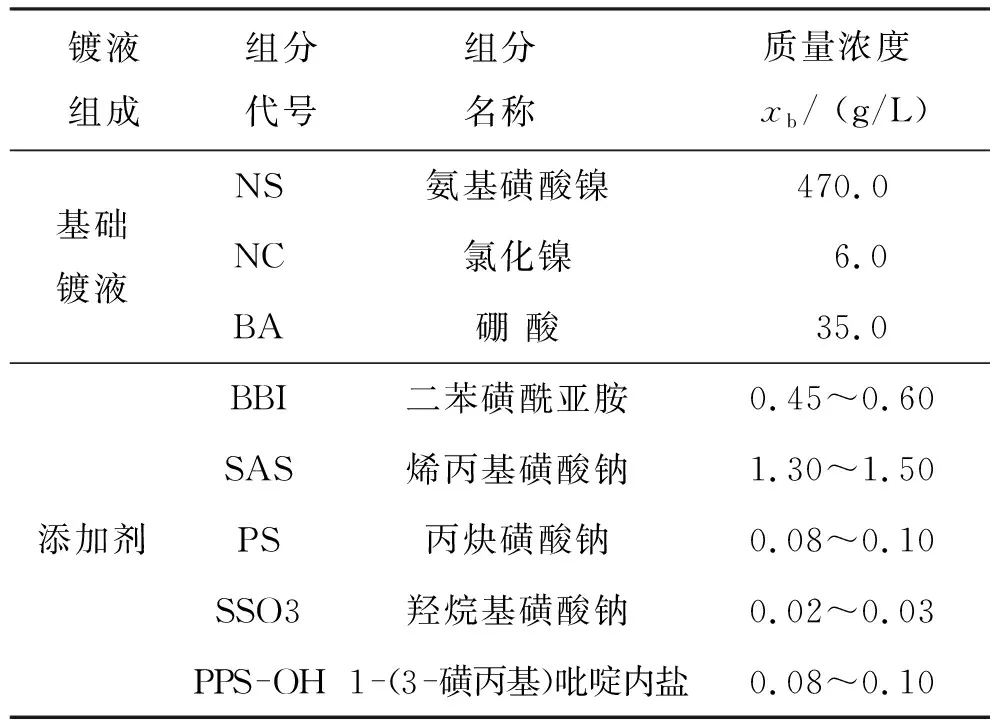

镀液的分散能力和深镀能力测定选用氨基磺酸镍(NS)、氯化镍(NC)、硼酸(BA)作为基础镀液,二苯磺酰亚胺(BBI)、烯丙基磺酸钠(SAS)、丙炔磺酸钠(PS)、羟烷基磺酸钠(SSO3)、1-(3-磺丙基)吡啶内盐(PPS-OH)作为镀液的组合添加剂。基础镀液及组合添加剂的加入量如表1所示。

表1 基础镀液及组合添加剂的组成

1.2 镀液的分散能力测定

采用远近阴极法测定镀液的分散能力。其测定参数如下:镀槽为哈林槽(240 mm×60 mm×125 mm),镀液体积均为500 mL。采用单镍阳极(中间放置、均匀打孔)、双阴极(两端放置,构成远、近阴极),其中阳极与两阴极间距离比为5∶1。镍阳极的镀前预处理步骤如下:400#砂纸(基本粒尺寸38 μm)机械打磨→体积分数10%的稀盐酸浸泡除去表面氧化膜→蒸馏水洗3~5次→入镀槽。阴极试片为新鲜黄铜片(150 mm×60 mm)。阴极试片镀前处理步骤如下:背面用环氧树脂包封绝缘→水洗3~5次→丙酮淌洗2次→烘至恒重→高精度分析天平称量并记录试片质量→试片入镀槽。电镀工艺参数如下:分别采用1.47 A/dm2和2.78 A/dm22个电流密度进行施镀,电镀时间均为30 min。电镀结束后阴极试片处理步骤如下:从镀液中取出试片→水洗3~5次→丙酮淌洗2次→烘至恒重→高精度分析天平称量并记录试片质量。

根据试片质量分别计算得到远、近阴极试片上镀层的质量m远和m近,然后根据式(1)计算镀液的分散能力:

(1)

其中:pt代表分散能力;M=m近/m远;K代表远、近阴极与阳极的距离比,试验中取K=5。

1.3 镀液的深镀能力测定

镀液的深镀能力测定采用内孔法。镀槽采用2 L哈林槽,在镀槽中放入镀液的体积一定,均为600 mL。镍阳极的镀前预处理步骤如下:400#砂纸(基本粒尺寸38 μm)机械打磨→体积分数10%的稀盐酸浸泡活化→蒸馏水洗3~5次→入镀槽。阴极采用黄铜管,规格为 φ12 mm×1 mm,长度为100 mm,其中一端用绝缘膜封闭,铜管整个外表面也全部用绝缘膜封闭,以确保铜管外表面和镀液无接触。铜管另一端敞口,敞口端距离阳极8 cm。黄铜管镀前处理步骤如下:蒸馏水洗3~5次→丙酮浸泡并淌洗3次→低温烘干后入镀槽。电镀工艺条件:镀液温度60 ℃,pH为3.5,电流恒定为200 mA,电镀时间均为30 min。将处理好的镍阳极和铜管阴极放入哈林槽,接通电源开始电镀。30 min后,切断电源,取出铜管。铜管镀后处理如下:冷水洗3~5次→丙酮洗2次→干燥。

电镀结束后将铜管取出、清洗干净并吹干,将铜管沿管孔方向纵向剖开,观察镀层外观,量取铜管内表面镀层的长度L(单位mm),并用内孔中镀层的长度与管长度的比值来评定镀液的覆盖能力大小。根据式(2)计算镀液的深镀能力:

(2)

其中:pc表示深镀能力;L表示铜管内孔镀层长度,单位mm;100表示铜管长度为100 mm。

1.4 镀液的极化曲线测定

将1.2中新鲜黄铜片裁剪成0.5 cm宽的小铜片,做如下镀前处理:丙酮洗涤2次 → 热水 → 冷水 → 丙酮洗涤2次 → 冷干备用。

将添加剂二苯磺酰亚胺(BBI)、烯丙基磺酸钠(SAS)、丙炔磺酸钠(PS)、羟烷基磺酸钠盐(SSO3)、1-(3-磺丙基)吡啶内盐(PPS-OH)分别加入基础镍镀液中搅拌均匀后,移取10 mL混合液加入三电极电解池中,以黄铜片作研究电极、铂电极作对电极、饱和甘汞电极作参比电极,在CHI660E电化学工作站进行伏安法线性扫描,扫描方向为阴极方向,扫描速度为0.001 V/s。包括基础镀液在内和加入每一种添加剂后的镀液的阴极极化曲线均平行测定3次。

2 结果与分析

2.1 镀液的分散能力测定

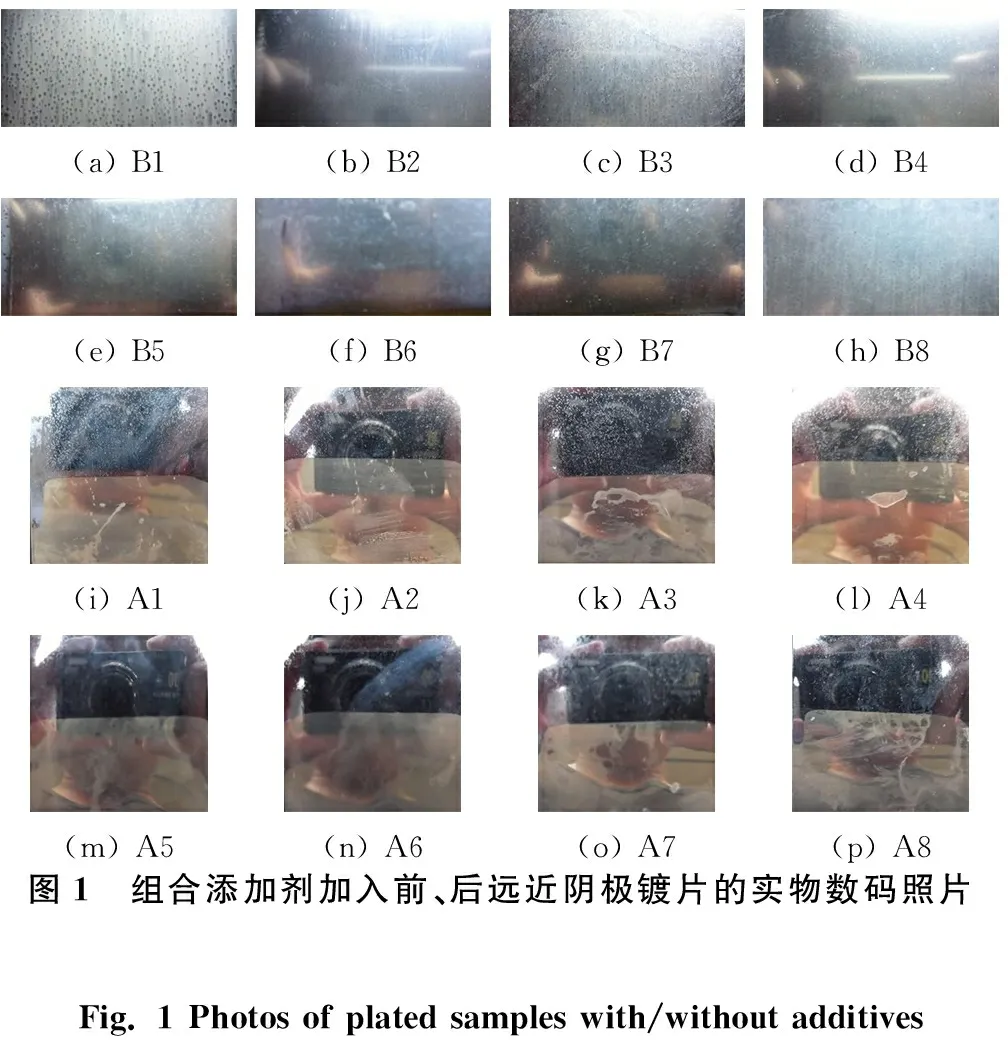

采用远近阴极法在镀液温度为60 ℃、pH为3.5、电流密度分别为2.78 A/dm2和1.47 A/dm2时对加入添加剂前后镀液的分散能力进行测定,其中镀液组成如表1所示。所得远阴极和近阴极的试片数码照片如图1所示。为清楚起见,图1中16个镀片所对应的镀液组成、阴极极片类别及所施加的电流密度列于表2中。其中:表2和图1中的A代表加入组合添加剂之后的镀液体系,B代表基础镀液体系;A1~A4、B1~B4分别表示使用2种镀液时在较高电流密度(2.78 A/dm2)和较低电流密度(1.47 A/dm2)下的2次平行测定近阴极镀片及实物照片;同理,A5~A8、B5~B8均代表同样条件下的2次平行测定远阴极镀片及实物照片。从阴极镀片表面状况观察,未加入添加剂之前,基础镀液在较高电流密度下的近阴极表面,尤其是其边缘部位,有微微烧焦现象(图1a~图1d);而加入添加剂之后则镀片光亮且无烧焦现象(图1i~图1l)。其余镀片均平整一致且全无烧焦现象,但和未加入组合添加剂的镀片相比,加入组合添加剂之后的镀片更平整、更光亮。且所有镀片的平行试验结果差别不大。

(a) B1(b) B2(c) B3(d) B4(e) B5(f) B6(g) B7(h) B8(i) A1(j) A2(k) A3(l) A4(m) A5(n) A6(o) A7(p) A8图1 组合添加剂加入前、后远近阴极镀片的实物数码照片Fig. 1 Photos of plated samples with/without additives

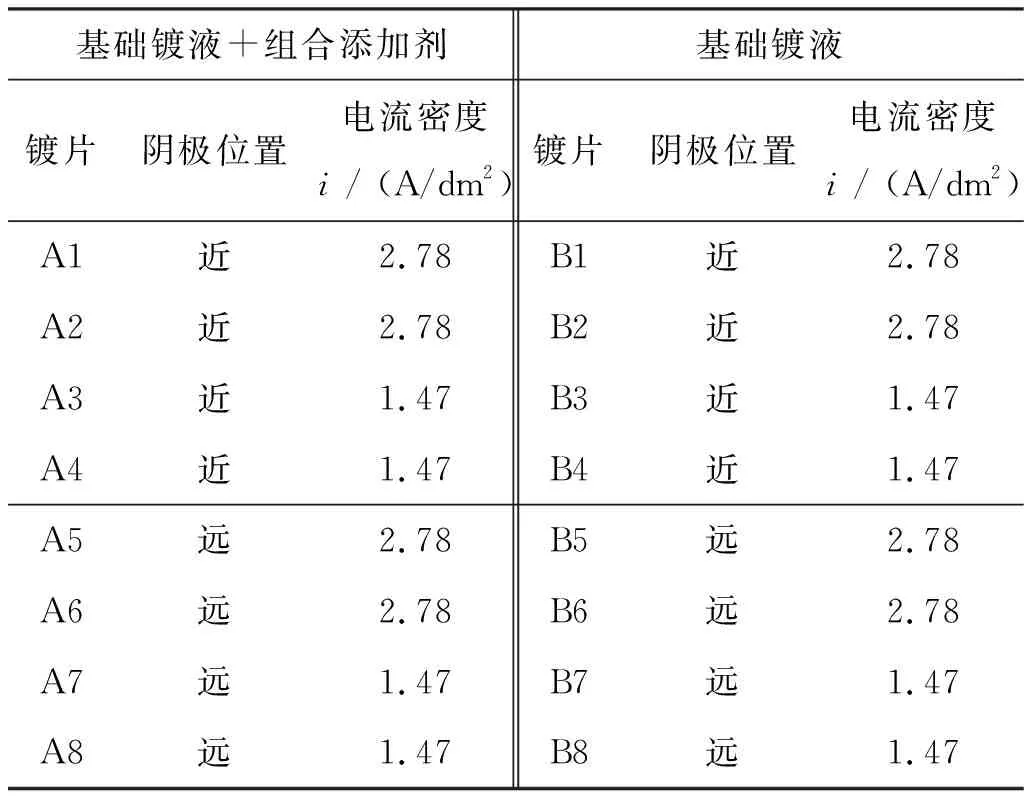

表2 图1中各镀片所对应的电镀条件

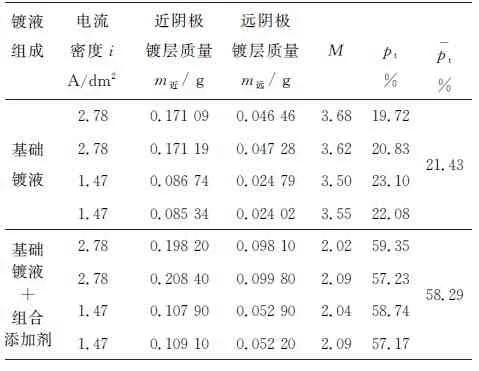

分散能力测定试验中,远、近阴极镀片的镀层质量结果如表3所示。根据式(1)计算得到每次试验的分散能力结果及平行测定结果的平均值。由表3可以看出:试验结果总体平行度良好,加入添加剂后镀液的平均分散能力由原来的21.43%增加至58.29%,组合添加剂的使用显著提高了镀液的分散能力。

表3 组合添加剂加入前后镀液的分散能力

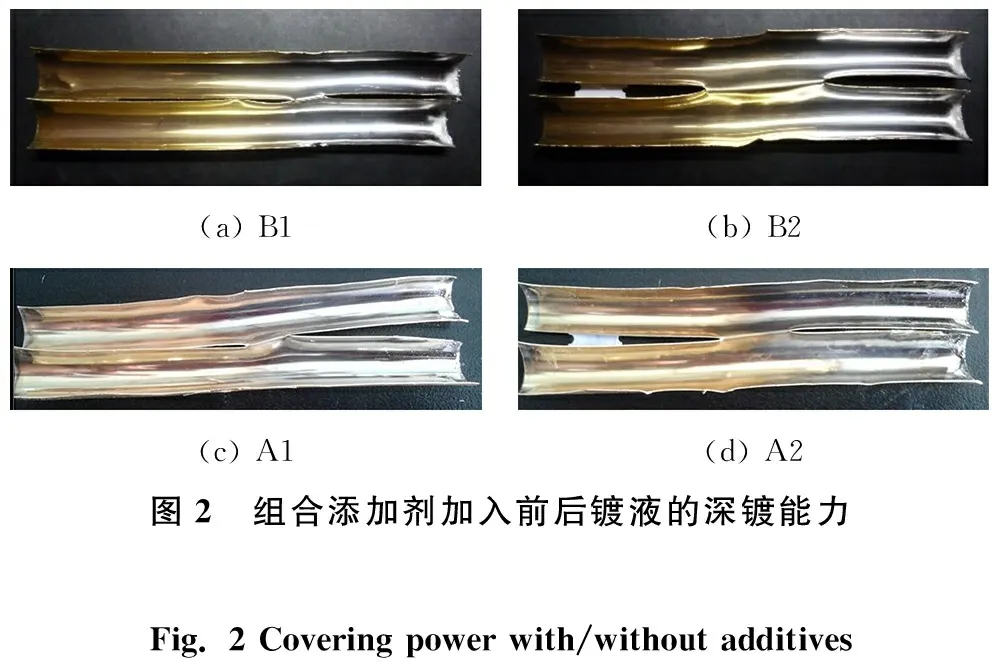

2.2 镀液的深镀能力测定

对应于表1所示的镀液组成,在加入添加剂前后黄铜管内镀层沿管孔方向轴剖数码照片如图2所示,其中A1、A2对应于加入添加剂后的2次平行测定的黄铜管轴剖照片,B1、B2对应于基础镀液即未加入添加剂的2次平行测定的黄铜管施镀后轴剖照片。通过量取内孔镀层到达位置,根据式(2)计算得到镀液的深镀能力。试验结果为未加入添加剂之前的基础镀液的深镀能力分别为39.0%(B1)和41.0%(B2),平均值为40.0%;加入添加剂之后镀液的深镀能力测试结果分别为54.0%(A1)和53.0%(A2),平均值为53.5%。对比可知,加入组合添加剂之后镀液的深镀能力也有显著提高,由原来的40.0%提高至53.5%。

2.3 添加剂的作用机理简析

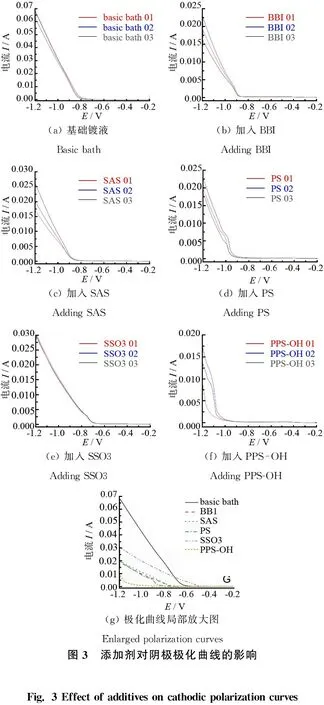

图3所示为在基础镍镀液中加入各种添加剂后在扫描速度为0.001 V/s时的阴极极化曲线测试结果,各添加剂极化曲线的局部放大叠加图如图3g所示,从中更加清楚地看出添加剂对沉积电位的影响。

对比图3中各分图可以看出:向基础镀液中加入BBI、SAS、PS和PPS-OH后镍的沉积电位发生负移,其中负移最显著的为PPS-OH。根据金属电结晶过程的添加剂吸附理论,BBI、SAS、PS和PPS-OH可以优先特性吸附在某些活性较高、生长速度较快的晶面上,使金属的吸附原子进入这些活性位置时受到阻力,晶面上的生长速度下降,因此有可能将各个晶面的生长速度拉平,有利于形成细小晶粒的镀层,即这些添加剂均不同程度地提高了阴极极化,其中PPS-OH对于阴极极化的提高最为显著。通过向镀液中加入添加剂提高阴极极化有利于晶核产生,从而可以得到结晶细而致密的金属镍镀层[16]。在基础镍镀液中加入SSO3后,镍的沉积电位出现显著正移,使镀件的低洼处即使电流密度较小,也能达到析出电位数值,即SSO3能够在一定程度上提高镀液的深镀能力[17]。

此外,在镀液电导率、其他工艺参数保持不变的情况下,极化度增高也有利于提高镀液的分散能力[16]。在图3中对所有添加剂极化曲线的线性区取点,计算极化度(电位随电流的变化率)可知:基础镍镀液的极化度平均值约为5.68 V/(A/cm2),加入添加剂后镀液的极化度都有不同程度的增高,其中极化度增高最多的是BBI、SAS和SSO3,极化度分别达到16.53、15.91和15.40 V/(A/cm2) ,其次是PS和PPS-OH,极化度约为11.18和10.57 V/(A/cm2)。因此,BBI、SAS、SSO3、PS和PPS-OH的加入均在一定程度上提高了镀液的极化度和分散能力。仅从极化度角度考虑,BBI、SAS和SSO3对镀液分散能力的提高贡献更为显著,其次是PS和PPS-OH。 随着镀液分散能力的改善,其覆盖能力会相应提高[16],因此这些添加剂的加入都会在一定程度上改善镍的深镀能力。最后,将BBI、SAS、SSO3、PS和PPS-OH进行复配,还同时考虑了对镍镀层内应力的调整。通过将组合添加剂BBI、SAS、SSO3、PS和PPS-OH应用于氨基磺酸盐镍镀液中并进行分散能力和深镀能力结果测定,说明合理配伍BBI、SAS、SSO3、PS和PPS-OH显著提升了镀液的综合性能,包括其分散能力和深镀能力。

3 结论

通过在氨基磺酸盐镍基础镀液(氨基磺酸镍470.0 g/L、氯化镍6.0 g/L、硼酸35.0 g/L)中加入组合添加剂二苯磺酰亚胺(BBI)0.45~0.60 g/L、烯丙基磺酸钠(SAS)1.3~1.5 g/L、丙炔磺酸钠(PS)0.08~0.10g/L、羟烷基磺酸钠盐(SSO3)0.02~0.03 g/L、1-(3-磺丙基)吡啶内盐(PPS-OH)0.08~0.10 g/L优化氨基磺酸盐镍镀液的性能。在所选取的试验条件下,所得结论如下:

(1)采用远近阴极法进行镀液的分散能力测定,试验结果表明,加入组合添加剂后镀液的分散能力由原来的21.43%增加到58.29%。

(2)采用内孔法进行镀液的深镀能力测定,试验结果表明,加入组合添加剂后镀液的深镀能力由原来的40.0%提高至53.5%。

(3)从极化度角度分析,BBI、SAS、SSO3、PS和PPS-OH的加入对镀液的分散能力和深镀能力的提高均有不同程度的贡献,其中BBI、SAS和SSO3的贡献更显著。从镍沉积电位的移动方向来看,PPS-OH对于分散能力的提高有显著贡献,SSO3的加入对镀液深镀能力的提高有贡献。镀液综合性能的改善是组合添加剂协同作用后的总体表现。