呋喃树脂砂铸件技术分析及改造研究

翟传伟

0 前言

在现代铸件工艺技术中,随着工艺技术的不断发展,铸件质量日益提高,能够满足不同领域的应用需求。当前,呋喃树脂砂铸件技术凭借质量好、废品率等优势,获得了广泛应用。但是,在呋喃树脂砂铸件中,呋喃树脂砂缺陷是影响铸件质量的重要因素。如呋喃树脂砂强度不够、透气性不佳等,都会对铸件质量形成直接影响。因此,呋喃树脂砂铸件技术的优化与改进,对于提高呋喃树脂砂铸件质量十分重要。本文立足对呋喃树脂砂铸件技术的分析,就如何实现呋喃树脂砂铸件技术改造发展,做了如下具体阐述。

1 强度控制:科学控制树脂量,合理选择硅砂粒度

在呋喃树脂砂铸件的过程中,树脂砂的强度控制尤为重要,直接关系到铸件技术工艺的有效性。树脂砂强度与树脂加入量、硅砂力度直接相关。因此,从树脂强度出发,呋喃树脂砂铸件工艺技术的改造,主要涉及两个方面:

1.1 科学控制树脂量

研究发现,若树脂加入量过少,导致铸件强度过低,易形成冲砂等铸件问题;若树脂加入量过多,则会因为强度过大,形成较大的发气量,造成气孔缺陷。如图1 所示,是不同树脂加入量下的强度变化情况。从中可以知道,随着树脂加入量增加,其强度也随之增大。但是,添加量在1.5%之后,其强度增强幅度下降。这就提示,随着树脂加入量的增加,在加入一定量之后,过多的树脂会增加砂粒表面黏结剂膜的厚度,这就会导致相关强度的下降[1]。因此,在呋喃树脂砂铸件的技术控制及改造中,应注重树脂量的加入。

(1)树脂加入量应控制在0.8%~1.5%。从图1 可以知道,在树脂加入量1.5%之后,强度的增加幅度明显减缓。这提示,虽然树脂量的增加,会逐步提高其强度,但强度提高的同时,也会导致黏附性的下降,反而影响到呋喃树脂砂铸件的质量。因此在呋喃树脂砂铸件的技术改造中,关键在于强化对树脂的加入量控制,不仅可以保障强度,同时降低铸件成本。

(2)树脂加入量应注重铸件性能需求。由于铸件性能的不同需求,以至于在树脂加入量的控制方面有所不同。因此需要针对实际需求情况,在强度与成本的综合考量中,做到树脂加入量的科学控制。一般情况之下,在树脂低于0.8%的情况之下,铸件强度低于3 Mpa,这种强度下的铸件性能较弱,强调在铸件性能的控制中保障技术有效改造[2]。

1.2 合理选择硅砂粒度

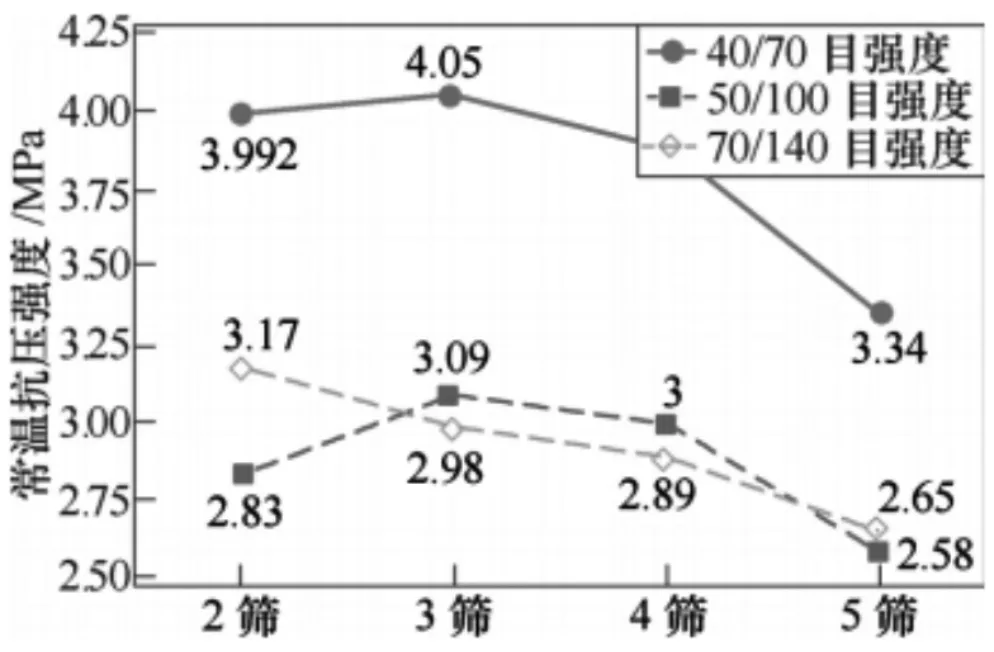

在呋喃树脂砂铸件的过程中,硅砂粒度也是影响铸件质量的重要因素。实质上,硅砂粒度主要涉及硅砂的颗粒大小和分布。如图2 所示,不同硅砂粒度下的强度变化情况。从图2 可以知道,40/70 目强度的硅砂强度最高,并且在3 筛状态下的强度最佳。因此在呋喃树脂砂铸件中,为更好地提高铸件的强度性能,一般选择3 筛的40/70 目硅砂,这不仅可以保障铸件强度,也可以降低工艺成本。

图2 不同硅砂粒度下的强度变化情况

2 科学控制工艺参数:固化强度、固化时间等控制

在呋喃树脂砂铸件工艺技术中,相关工艺参数的科学控制关系到铸件质量。特别是固化强度、固化时间等的有效控制,能够更好地提高工艺技术效果,这是呋喃树脂砂铸件技术改造的重要内容,也是工艺参数的控制重点。因此具体而言,主要在于科学控制以下工艺参数。

2.1 固化强度控制,解决铸件气孔问题

在呋喃树脂砂铸件中,固化强度主要分为初强度、终强度。其中,初强度为固化后1 h 的抗拉性强度。则对于呋喃树脂砂铸件质量控制尤为重要,是终强度形成的重要基础。而终强度则是在固化后24 h 的抗拉性强度,其强度需要控制在0.9 Mpa左右。对于呋喃树脂砂铸件而言,并非固化强度越高越好,终强度的控制需要基于实际需求,而且固化强度的增加,需要增加呋喃树脂砂,这不仅会增加相应的铸件成本,同时在过量呋喃树脂的状态之下,极易出现铸件气孔情况,这反而会对固化强度有所影响[3]。因此,合理的固化强度的控制,有助于解决铸件气孔问题,保障铸件工艺质量。

2.2 固化时间控制,提高铸件模型质量

在一般情况之下,呋喃树脂砂铸件的固化时间有严格要求,这是确保铸件质量的重要基础。但是,从实际操作来看,在一些呋喃树脂砂铸件的过程中,由于固化时间控制不合理,导致自行硬化强度不够,对铸件质量形成较大影响。因此在呋喃树脂砂铸件的过程中,一是要科学控制固化时间,一般是在24 h 之内,树脂自行硬化,并且在24 h 内强度达到最高值,这点对保障固化强度尤为重要;二是在固化过程中,需要在控制的时间内,对铸件模型质量进行有效控制,特别是在浇注与造型的过程中,期间的间隔有着严格的控制,应在24 h 内完成,这关系到呋喃树脂砂铸件的整体质量。

2.3 控制吃砂量,科学降低砂铁比

呋喃树脂砂铸件的强度与吃砂量有关。吃砂量越多,则呋喃树脂砂铸件的强度越低。反之,吃砂量越少,呋喃树脂砂铸件的强度越高。也就是说,在呋喃树脂砂铸件质量的控制中,其相关工艺技术的改进尤为重要。首先,针对铸件性能需求,科学合理的控制砂铁比,有效提高铸件的强度,同时降低了固化剂的使用,这对于避免铸件气孔缺陷起到重要作用;其次,在过低的砂铁比之下,铸件在浇注中会出现跑火现象,这对铸件质量及安全性有一定影响;再次,在吃砂量的控制过程中,应在科学合理的控制范围之内适当降低砂铁比。研究提示,在砂铁比增加的情况之下,LOI 值也会出现升高,这就极易造成气孔缺陷的出现[4]。因此,在呋喃树脂砂铸件技术的改造中,科学合理降低砂铁比,有助于提高吃砂量控制。

3 透气性控制:科学控制紧实度,提高可操作性

在呋喃树脂砂铸件的技术控制中,透气性控制尤为重要,是影响铸件性能的重要因素。因此在呋喃树脂砂铸件技术改进中,需要强化对紧实度的科学控制,并且在可操作性方面,提高铸件技术特性,满足铸件质量控制需求。从试验研究来看,科学控制相关工艺参数,是铸件技术工艺审计的重要内容,关系到呋喃树脂砂铸件改造质量。

3.1 科学控制紧实度,提高铸件强度

由于透气性是影响呋喃树脂砂铸件强度的重要因素,为更好地实现技术改造,需要对其紧实度有效控制。在呋喃树脂砂铸件技术控制中,在条件允许的情况之下,科学控制紧实度,能够通过减少树脂砂粒的间隙,实现强度的提高[5]。因此在铸件技术改造中,需要通过紧实次数与强度之间的关系表现,有效控制技术工艺特性,在提高铸件强度的过程中,避免铸件加工出现气孔等缺陷问题。

3.2 提高可操作性,降低参数影响

在铸件技术控制中,可操作性的提高,直接关系到呋喃树脂砂铸件的质量控制。

(1)可使用时间。可使用时间是控制铸件质量的重要技术参数。从研究数据显示,可使用时间的有效控制,直接关系到树脂砂的抗压强度的增长性。一般情况之下,在砂温、环境温度等的要素控制中,应强化对固化剂加入量的合理配比,在有效缩短可使用时间的同时,保障铸件的工艺质量[6]。

(2)树脂砂起模时间。起模时间比可使用时间的比值越小越好,这样既能有充足时间完成流沙操作,又能提高生产效率,可以提高铸件的综合经济效益。

4 结束语

综上所述,在呋喃树脂砂铸件技术的应用及构建中,对相关工艺技术的控制是保障铸件质量的重要基础。在本文研究中,呋喃树脂砂铸件技术工艺涉及诸多方面,实现技术工艺的有效改造,关键在于立足铸件性能需求,通过强度控制、透气性控制及工艺参数控制等措施,全面提高呋喃树脂砂铸件工艺性能,是呋喃树脂砂铸件技术发展的内在需求,也是工艺技术改造的重要出发点。在铸造工艺技术不断发展的当前,铸件技术的升级改造,需要针对铸件特性,在高质量控制中,切实保证呋喃树脂砂铸件质量。