海上平台三相分离器运行影响因素及对策

孔 健,高守华,路 辉,于沛琢

(中国石化胜利油田海洋采油厂,山东东营 257000;2.中国石化胜利油田设备管理部,山东东营 257000)

0 引言

埕岛中心2 号平台位于渤海海域埕岛油田,现有2 台卧式三相分离器,型号WS4.0×17-0.6/I-H,位于生产平台3 层,于2010 年投产,负责辖区22 座井组平台,共计120 口油井的采出液处理。

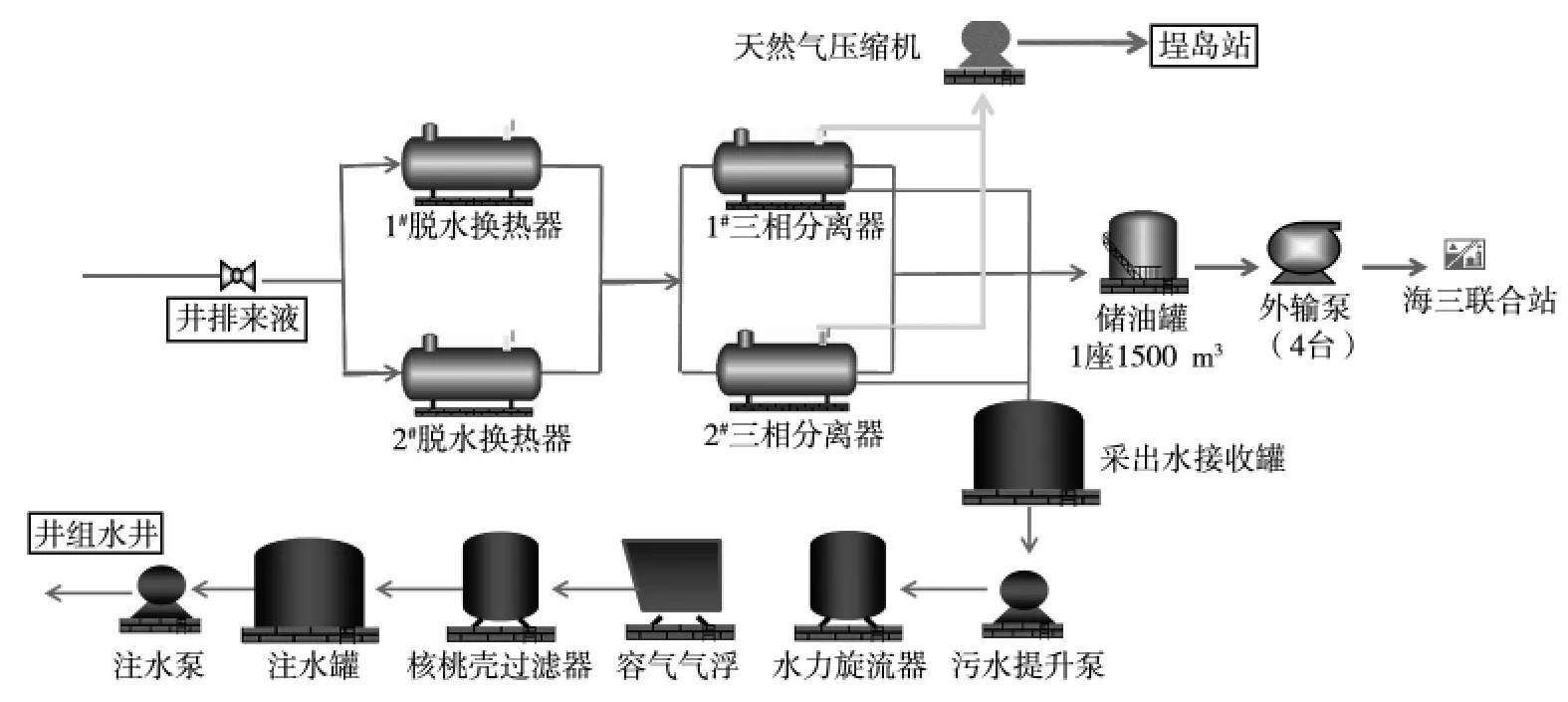

三相分离器的主要作用是对通过输油海管来的井组采出液进行油、气、水分离,其中天然气经天然气压缩机增压后,通过海底管线输送到陆地埕岛预处理站;采出液初步分水后进入储油罐,通过外输泵输送至陆地海三联合站进一步处理;分出的采出水,经过水力旋流、气浮、过滤工艺,进入注水罐,然后回注至井组平台注水井(图1)。

1 问题

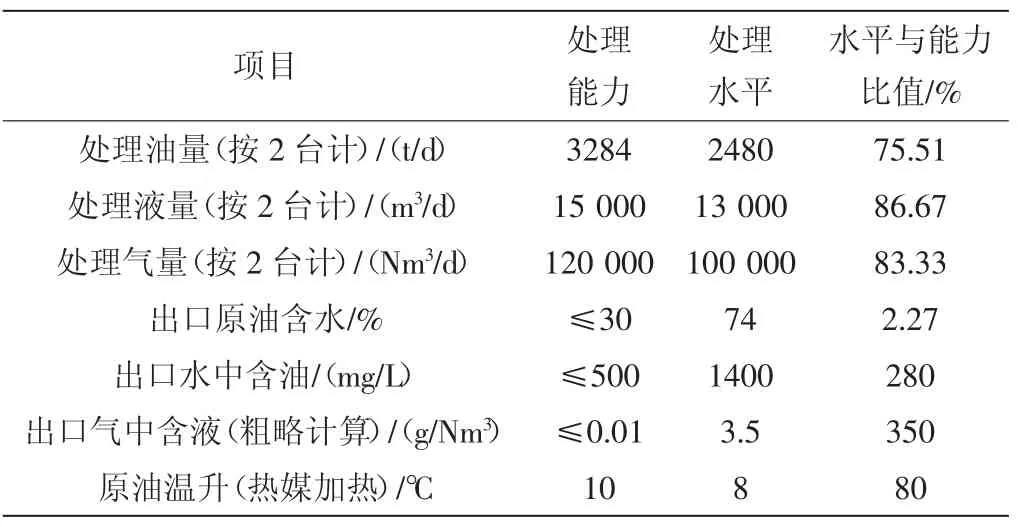

三相分离器设计单台额定处理油量1642 t/d,额定处理液量7500 m3/d,处理气量6×104Nm3/d,水相出口含油量≤500 mg/L(表1)。目前2 台三相分离器处理井组来液平均为1.76×104m3/d,高峰时处理液量达到1.8×104m3/d,处理油量2480 t/d,处理气量8×104Nm3/d,分离水相出口含油量均值达1400 mg/L 左右,严重超出设计指标。

2 影响因素

2.1 进口管线振动剧烈、偏流严重

图1 三相分离器工艺流程

表1 三相分离器处理能力与处理水平对照

由于三相分离器进口管线左右结构不对称,使得水平总管两端的动反力不相同,加之原油进口管线弯曲段多,流动直角变向7 次等原因,造成流场突变与加速造成进口管线持续振动,导致管线受力疲劳,带来极大安全隐患。受2 台三相分离器进口工艺设计影响,进液量不均衡,油水液位分别为2.81 m、2.71 m,根据统计数据分析,2#三相分离器比1#分离器进液量高1000 m3/d,致使2#三相分离器进液管线振动幅度较大。

2.2 分水效果不达标

三相分离器设计处理液量7500 m3/d,出口原油含水≤30%,出口水中含油≤200 mg/L。受多相流扰动、段塞流严重、乳化严重、流程短等恶劣工况影响,液量、水量、水质指标达不到设计值。实际分离器出口原油含水75%,出口污水含油悬浮物分别为919 mg/L、175 mg/L。为改善分水水质,开展了药剂筛选、优化投加浓度、升温、减少分水量等措施,效果有限。

分水量从1500~5000 m3/d各阶段水质变化不大,采取调整生产参数如三相分离器油水界面、升温、变化破乳剂投加量70~125 mg/L 等措施对水质无明显改善。

2.3 化学药剂在流程内无法充分混合

中心2 号平台破乳剂加药点位于生产二层来油汇管处,距离三相分离器进口仅15 m 距离。同时,来油汇管存在明显的段塞流,致使破乳剂时常添加到段塞流气泡中,而无法与原油乳状液接触,造成原油乳状液的稳定性难于消失。

中心2 号平台破乳剂采用柱塞泵添加,由于柱塞泵出口无缓冲罐,造成破乳剂添加呈脉动方式。同时,来液压力在0.25~0.35 MPa 间波动和加药流程上无流量计,也造成了破乳剂添加不均匀、不稳定和计量不准确。

3 原因分析

3.1 伴生气扰动导致分离器内无法形成稳定流场

中心2 号来液综合含水83%,气油比达到30∶1,含伴生气量高。大量的气体在内部扰动,如同沸腾状态,无法形成稳定油水界面,影响油滴上浮。

现有三相分离器本身结构存在以下问题:进口无预脱气功能、进口布液管短、一二级聚结整流填料面积较小,导致效果差、溢油堰板低。这些问题进一步导致分离器内部无法形成稳定流场,达到最好分离效果。

3.2 原油乳化严重,不易油水分离

当原油、地层水和伴生气自地层向油井井底流动时,随着压力降低,溶解在原油中的伴生气不断析出,气体体积膨胀,使油水产生搅动。油气水混合物到达平台后,由于油嘴孔径小、压降大、流速猛增,并伴有温度的下降,使原油和水的乳化程度迅速提高。

在油井至中心2 号平台的集油过程中,原油中水滴直径逐渐变小。特别是在经过弯头、阀门、计量分离器、异径管、立管和离心泵后变化很大。原油与水在设备或管道中一起流动的时间越长、搅动越激烈,原油中所乳化的水量就越多,水滴数量稠密,粒径小、并趋于均匀。

3.3 海上平台独有结构导致段塞流影响严重

海上采油集输管路呈“枝状”分布,存在典型的管道水平气液两相和立管垂直气液两相管路。中心2 号平台从海底管道弯头处至三相分离器进口高度为55 m,当混合物沿管道向上流动,压力逐渐降低,气体不断膨胀,含气率增加,小的气泡相互碰撞聚合而形成大的气泡,其直径接近于管径。气泡占据了大部分管子截面,形成一段液一段气的结构,其他段塞形状像炮弹,其中携带有液体微粒。在两个气段之间,是夹杂小气泡向上流动的液体段塞。进入三相分离器进口分离筒后,造成分离器内部流场发生混乱,扰乱水滴上浮速度。

3.4 加药撬块无法满足均匀加药要求

埕岛中心2 号平台现有加药撬块主要由药剂罐、药剂泵组成。现有的加药泵为柱塞计量泵。由于其柱塞裸露,且柱塞在液体中工作,在液体研磨作用下柱塞磨损较快,目前已使用23 年,机器故障率高,维修工作量大。另外,柱塞泵的工作脉动很大,使得流量不稳定,且开度调节不准确,无法实现精确、平稳加药。

标准的计量加药装置应具有以下功能:①准确计量。有标定柱,可以准确调节加药量;②有脉冲阻尼器或缓冲罐。能降低柱塞泵或隔膜泵等计量泵的段塞式投加,保证加药均匀,确保加药效果。

4 改进对策

4.1 增加三相分离器进液端预脱气、段塞流捕集器

在生产三层新建1 台段塞流捕集器,井组来液先经过气液分离,脱除绝大部分天然气后,再进入现有2 台三相分离器节点,降低天然气扰动,形成稳定的腔内流场,提高油水分离效果。

2020 年6 月底完成段塞流捕集器的投产工作。目前运行正常,经过气液分离后,后端2 台分离器含油下降至373 mg/L、452 mg/L,降幅明显,大大缓解了后端处理压力。

4.2 筛选破乳剂,实现短流程高效脱水

考虑到现有加药流程短,药剂混合不充分等情况,以及现场来液逐年增加,对加快脱水速度的要求更加严格。同时,平台空间狭小,无法改造现有流程设施,因此筛选破乳剂的必要性增加。采油厂制定了Q/HF 1418—2017《海上油田用高效破乳剂技术条件》,提高了相对脱水率条件,以严格筛选短流程高效脱水药剂。2019 年筛选成功并投加高效破乳剂,水质大幅提高。

4.3 改进加药装置

将现有计量泵改为隔膜泵,减少药剂与泵的接触范围,降低设备故障率。计量泵出口增加计量标定柱,实现准确计量药剂投加量。

5 效果分析

5.1 三相分离器水相水质大幅提高

三相分离器水相水质含油、悬浮物分别从1400 mg/L、175 mg/L 下降到373 mg/L、452 mg/L,大大降低了后端水处理的压力。后端经过各级节点处理后,出站水含油、悬浮物从50 mg/L、37 mg/L 下降到17 mg/L、19 mg/L,出站水水质达到采油厂标准。

随着水质的提高,能有效降低地层伤害,缓解地层非均质性及层间矛盾,吸水指数增强,扩大水驱波及系数,进而提高采收率。同时,降低近井地带堵塞,减少水井多轮次酸化造成的地层二次污染。

随着含油、悬浮物的降低,能有效延长油水井管柱寿命。减小注水管柱配水器堵塞、结垢现象,提高测调测试成功率,从而提高层段合格率,实现精细注水;降低油井腐蚀、结垢速率,提高免修期,降低作业频次。

较好的水质,能减少水力旋流器清洗、核桃壳过滤器清罐次数,降低注水泵、污水提升泵等维护保养成本。同时,减缓对地面流程及海底管线结垢速率,降低节流影响,提高管网效率。

5.2 提高了三相分离器处理能力

由于分水效果提高,来液处理能力从1.5×104m3/d 提高到2.4×104m3/d,采出水处理能力从8500 m3/d 提高到13 000 m3/d,从而保证外输高含水原油控制在外输海管的输送能力范围内,有力于井组提液规划。

中心2 号外输液进入海三联合站后,经过处理后回调至中心平台,长距离管输造成能耗增加。提高分水后,减少了4500 m3/d无效水循环。

5.3 降低环境污染风险

中心2 号外输液量9900 m3/d,外输体积含水78.9%。根据馆陶组油藏采出液的特征,反相点在70%左右。中心2 号外输液基本呈现水包油型乳液状态,增大了海底管线内壁的润湿面积,且高含水导致外输温度较高,加速了腐蚀速率。随着海管使用年限的增加,腐蚀穿孔几率增加,安全风险增大。

分水量提升至9500 m3/d 后,外输体积含水率约为69%,处于反相点以下,为油包水型乳液,有利于海底管道保护。