临时停工综放工作面自然发火重大风险管控技术

秦 鹏,杨子祥

(山东省天安矿业集团业有限公司,山东曲阜 273100)

0 引言

综合机械化放顶煤采煤法(简称综放)工作面自然发火具有隐蔽性、灾害性大、隐患位置不易处理等难点,临时停工的综放工作面防灭火措施管控不严极易造成自然发火事故,给矿井带来巨大安全隐患。对于临时停工的综放工作面,往往选择封闭的方式来抑制采空区自然发火隐患,但是对于两顺槽长度超千米的综放工作面,封闭后的防火处理不易实施,风险大、防灭成本高且启封程序复杂、繁琐、代价高。

如何在工作面不封闭的情况下,有效消除综放工作面临时停工期间的自然发火隐患,成为自然发火矿井面临的难题。以星村煤矿综放工作面为例,吸取以往综放工作面停工防火处理的经验,结合工作面停采时的地质条件等其他参数,最终确定均压、注氮、注阻化泡沫、两端头停工位置挂柔性充填膜袋充填LFM 充填料、束管分析结合监测监控系统预测预报等综合预防治理措施。

1 自然发火重大风险管控技术

1.1 均压

均压防灭火的实质是利用调节风窗、调压气室和连通管等调压设施,改变漏风区域的压力分布,降低漏风压差、减少漏风达到抑制遗煤自燃、惰化火区或熄灭火源的目的,保证工作面正常安全生产。根据集团公司风量计算方法结合矿井实际,依据工作面气象条件计算该工作面正常生产期时,所需风量980 m3/min;通过调节工作面运煤联络巷调节风窗,结合过往综放工作面停工经验,确定停工期间工作面风量调整为500~600 m3/min。

1.2 注氮

氮气是一种不自燃也不助燃的惰性气体,采用氮气防灭火,能够降低惰化空间内的氧浓度,抑制遗煤氧化自燃,促进火源窒息,并降低惰化空间内气体的可燃、可爆性。同时能够使防灭火区域形成正压,有效减少防灭火区域的漏风。

(1)注氮方式。注氮方式可分为连续式注氮和间歇性注氮。临时停工的综放工作面宜采用连续性注氮。

(2)氮气来源及注氮设备。氮气采用液态氮,由槽车运输预存入低温贮气罐中或直接与MYQ-1 型氮气防灭火装置连接汽化,通过输氮管路压注到该工作面采空区隐患点,从而消除火灾隐患。

(3)一次注氮强度的确定。按吨煤注氮量计算,此法计算是指综放面每采出1 t 煤所需要的防火注氮量。根据国内外的经验,每吨煤需5 m3的氮气量,计算公式为:

式中 QN——注氮流量,m3/min

A——年产量,t

K——工作面回采率,%

此矿井年产量900 000 t,代入计算QN=5×85%×900 000/(300×60×24)=8.85 m3/min。

(4)压注氮气工艺。氮气防治煤层自然发火,是借助液态氮气汽化后产生的压力,通过管路或钻孔将其注入防灭火区域,利用氮气的防灭火性能对火区进行降温和惰化。氮气汽化装置安装在地面,通过注氮管路向井下该工作面采空区压注。工作面两顺槽分别敷设一路注氮管路,根据采空区气体分析情况选择合适管路注氮。

(5)注氮系统。通过注氮管路系统压注,出口选择在进入采空区20 m 以上的管路。为防止管路内空气进入采空区增加采空区内氧气含量,在该工作面轨道顺槽管路进入采空区前设置放空阀和截止阀,注氮前将放空阀打开、其后的截止阀关闭,并使用便携式氧气检测报警仪检测气体中氧气浓度,当氧气浓度低于5%后打开截止阀,同时关闭放空阀,开始向采空区注氮。注氮开始流量控制在<100 m3/h,利于排除管路中的空气,操作放空阀人员须将管路固定,防止扰动危及作业人员安全,并时时检查气体浓度,先观察后检测,防止排除的管路中的水损坏仪表;安排专人在集中回风巷沉淀池渐渐放出管路中的存水,降低空气流动阻力。存在自燃隐患时流量≥600 m3/h,保证气体匀速流向采空区对煤体惰化。

1.3 注阻化泡沫

(1)将发泡喷射器和气动泵放在现场的适当位置,将溶剂箱刷干净放在气动泵附近。

(2)检查注氮系统的各闸阀是否处于正确的开关位置,采面附近的大闸阀处于关闭位置,大闸阀前的阀门处于关闭位置。

(3)检查完设备后,通知注氮站下氮气,将注氮系统与发泡器之间连接相应的管路;发泡器入口与气动泵管路连接;发泡器出口与进入采空区的注浆管连接。

(4)按比例向溶剂箱内添加防火剂与阻化泡沫(防火剂添加比例为3‰左右,发泡剂3%左右),然后联系注氮站开始供氮,当氮气快要到达发泡器时,打开发泡器气体阀门和气动泵,让气体与混合浆液进入发泡器,开始注阻化泡沫,利用发泡器入口端阀门调节气体和浆液流量控制发泡效果。

1.4 两端头停工位置挂柔性充填膜袋充填LFM 充填料

通过停工后在两端头悬挂柔性充填膜袋充填LFM 材料,达到减少采空区漏风的目的。充填材料是一种速凝、早强、发泡的单液非高分子材料,该材料具有速凝、早强、发泡倍数高等特点,适合于空巷充填、密闭墙施工、冒顶区充填等工程。该类注浆材料主要具备以下特征:

(1)材料特性。①组成材料全部为无机材料,具备不自燃、无毒、无腐蚀、无污染特性,是完全环保型材料;②材料加水后迅速失流、硬化,能够快速成型;③该材料施工水灰比适用范围大(0.8~2∶1),在不同水灰比条件下结石率可以达到100%,适合于不同围岩条件施工,材料加水后6~12 min 失去流动性,40~60 min固化;④该材料发泡倍数高,且发泡倍数可以根据现场需要调整,单位体积材料消耗量小,仅为160~200 kg;⑤材料可压缩量大,可以起到有效的让压作用,该材料2 h 强度能达到0.5 MPa以上,且可以根据现场实际需要调整。

(2)具体实施。①将柔性充填膜袋用废旧的锚杆固定在两端头,将LFM 轻型充填材料按照一定的比例配置成浆液,然后通过气动泵输送柔模充填袋达到减少采空区漏风的目的;②将矿用气动泵放在轨道顺槽距离煤壁300 m 左右的适当位置(随着工作面的推采向外挪移),将Φ25 mm 高压胶管和泵连接,胶管铺设完毕且吊挂整齐后与发泡器进液管连接,发泡器进气管路与压风管连接,发泡器后使用单路胶管连接至挡墙充填位置;③Φ25 mm 高压胶管一端与主供风管路连接,打开进风阀门,吹干净管内残留物后与泵体连接,将至少1 个容器盛满水,将2 根吸料软管放入容器内,打开进气阀门,查看管路是否畅通,2 个出料口出料是否均匀,若有问题及时处理;④将高压胶管和发泡器连接后打开气动泵的进气阀检查注射端是否畅通,将发泡器和柔模袋进液口连接,先压注清水看注胶管路是否畅通,若不通,将不透的注胶管路卸下后,用乳化液管路和不畅通的注胶管连接后进行冲透,冲透时管路末端严禁对着人员,待冲透再注;⑤配置浆液时将拌料箱刷干净,按照水灰比1∶0.4 的比例配置充填料,搅拌均匀准备充填;⑥柔模充填袋全部充填完毕后,管路剩余浆液喷涂在柔模充填袋与巷道帮部接触部分,减少接触部分漏风。

1.5 束管分析结合监测监控系统预测预报

(1)一氧化碳。在整个氧化阶段均出现,其浓度随温度的升高而升高。根据《煤样自燃倾向性测试》:煤温超过60~70 ℃后,一氧化碳产生率、耗氧速度和升温速度均加快。确定一氧化碳作为煤炭自燃温度早期标志性气体。

(2)乙烯、乙炔。根据《煤样自燃倾向性测试》:当煤温超过80 ℃时开始有乙烯等煤分子支链裂解的气体产生,超过150 ℃后有乙炔气体产生。确定乙烯、乙炔作为煤炭自燃温度后期标志性气体。如果出现乙烯、乙炔,说明煤的自燃已比较严重,必须立即采取措施。中煤科工集团重庆研究院2014 年6 月6 日对星村煤矿3307 工作面运输顺槽煤样最短自然发火期实验报告中指出:煤样升温氧化过程中临界温度为135 ℃。

(3)矿井配备JSG-7 束管监测系统,通防工区安排每周不少于6 次对工作面两顺槽及架间异常点取样后,送地面气体化验室分析1 次,分析内容有O2、N2、CO、CO2、CH4、C2H6、C2H4、C2H2等,通防科每周分析1 次。

(4)矿井装备KJ66X 监测监控系统,工作面运输顺槽距汇风点安设一氧化碳传感器,定为自燃发火观测点,每周进行1 次观测分析。

(5)当束管检测数据出现异常时,立刻采取措施进行处理,同时根据分析结果调整防灭火措施,以便及时应对自然发火风险。

2 效果分析

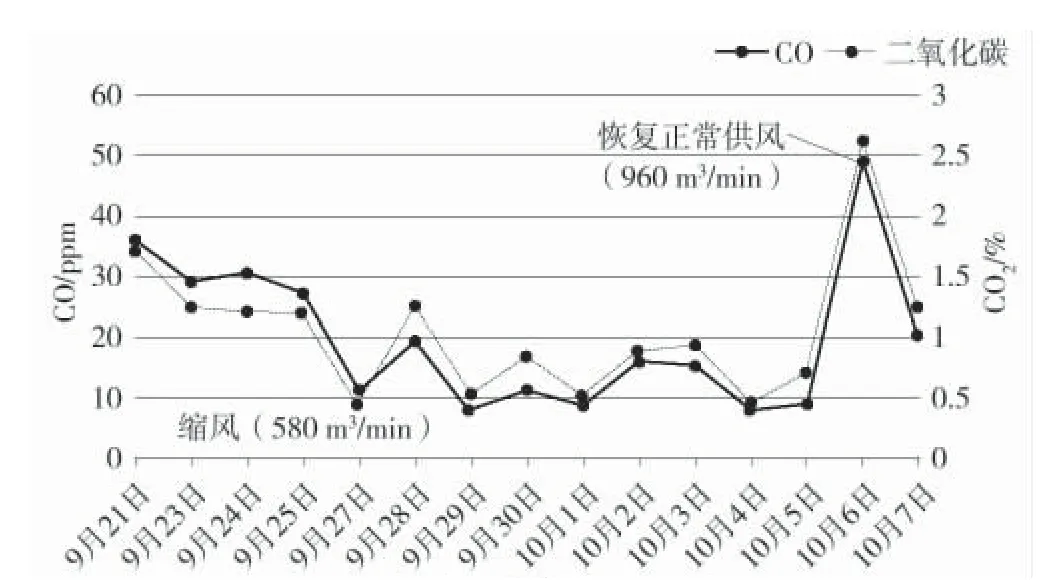

临时停工综放工作面回风隅角气体变化不大,稳步在5×10-5(50 ppm)以下(图1)。一氧化碳、二氧化碳浓度比停工前明显降低。

图1 工作面回风隅角气体变化曲线

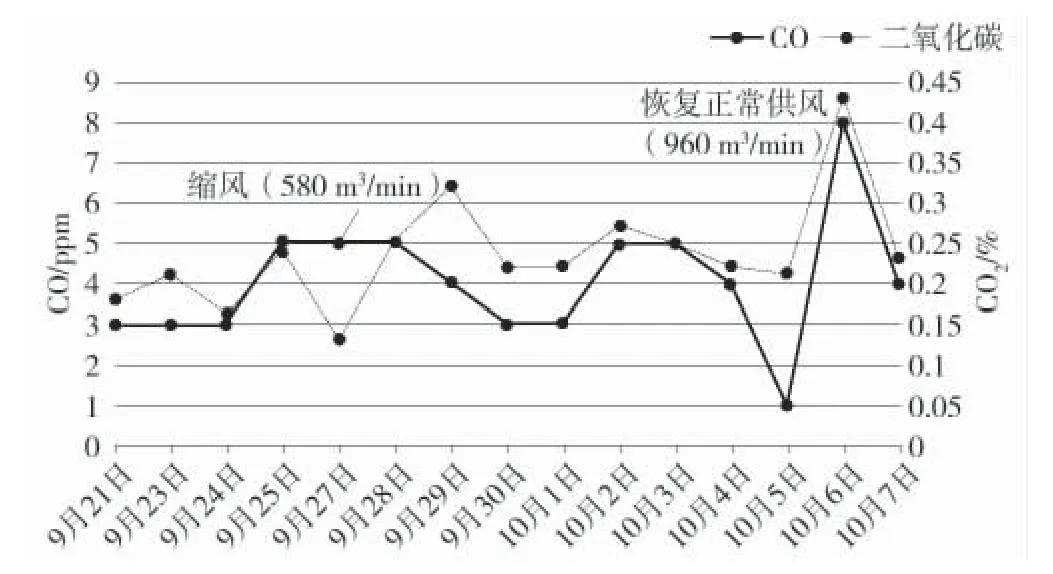

临时停工综放工作面回风流气体在4×10-6(4 ppm)上下浮动,恢复正常供风后一氧化碳浓度在8×10-6(8 ppm)上下浮动。

图2 工作面回风流气体变化曲线

根据上述束管分析结果显示:均压、注氮、注阻化泡沫、两端头停工位置挂柔性充填膜袋充填LFM 充填料、束管分析结合监测监控系统预测预报等综合预防治理措施有效的减少了采空区漏风,连续性注氮确保采空区氧气浓度一直保持在下降趋势。

3 总结

均压、减少漏风是控制自然发火最有效的途径,掌控好三带变化及风量变化对自然发火的影响根据束管分析结果及时调整防火措施。临时停工综放工作面在停工时两端头施工揉膜袋隔离墙充填LFM 无机发泡材料可以有效的减少采空区漏风。