热壁加氢反应器的无损检测技术

秦建秀

(江苏省特种设备安全监督检验研究院无锡分院,江苏无锡 214071)

0 引言

热壁加氢反应器工作于高压、高温、临氢条件下,恶劣的使用条件使得热壁加氢反应器对成型、焊接、热处理温度有着较为苛刻的要求,且同时面临着蠕变脆化、回火脆化、氢腐蚀、氢脆、应力腐蚀、介质腐蚀等挑战。为保证热壁加氢反应器的安全稳定运行,无损检测技术的科学合理应用必须得到重视。

1 热壁加氢反应器常用无损检测技术

热壁加氢反应器无损检测采用的技术较为多样化,较为代表的有脉冲反射式超声检测技术、超声TOFD 检测技术、磁粉检测技术。

1.1 脉冲反射式超声检测技术

射线检测在很多时候会受到条件限制,使得超声检测往往被用于热壁加氢反应器。采用窄间隙焊的主焊缝垂直于检测面处很容易出现缺陷,因此可采用不同K 值探头和不同K 值的斜探头进行组合,以此从筒体外壁重复检测主焊缝。同时斜探头扫查母材区域需采用单晶直探头开展100%扫查,并严格遵循《承压设备无损检测第3 部分:超声检测》(NB/T 47013.3—2015)的相关要求。对于80~200 mm 厚度间的板焊结构热壁加氢反应器,检测灵敏度校准应采用试块CSKⅠA 或CSKⅡA;对于厚度在200 mm 以上的锻焊结构厚壁加氢反应器,检测灵敏度校准则应采用试块CSKⅣA[1]。

1.2 超声TOFD 检测技术

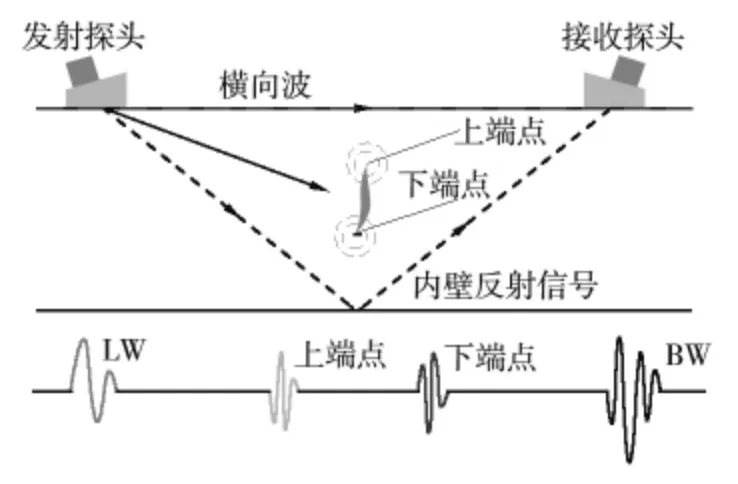

在检测垂直于表面的未融合缺陷和裂纹中,超声TOFD 检测技术的灵敏度较高,该技术的检测原理如图1 所示。

图1 超声TOFD 检测技术检测原理

基于一发一收的方式,TOFD检测技术对缺陷的定量需基于脉冲声波传播的时间差确定,信号幅值带来的影响相对较小。通过向试件内发射超声脉冲(发射探头),经试件上表面和底部的超声脉冲可最终被接收(接收探头),固有的参考信号由LW 和BW 组成,二者分别代表直通波(沿上表面传播)、底面回波(由底面反射)。对于存在缺陷的试件,接收探头将接收到位于LW 和BW 之间的缺陷衍射波(缺陷两尖端产生),如缺陷存在一定高度,在时间上两尖端衍射波可顺利分辩。深入分析可以发现,两尖端衍射波可提供判断缺陷性质的根据,且能够实现可靠性较高的未熔合缺陷、埋藏缺陷、面积型缺陷检测,但在横向裂纹、表面及近表面缺陷方面无法实现高可靠性检测,为避免横向缺陷的漏检,应配合开展横向扫查(常规脉冲反射式超声检测)。基于TOFD 检测技术应用生成的B 扫图像,缺陷的长度和类型可得到大致判断,热壁加氢反应器无损检测可基于该技术较好地满足需要[2]。

1.3 磁粉检测技术

热壁加氢反应器的主焊缝、管道对接焊缝外壁、接管焊缝均可采用磁粉检测技术进行无损检测,具体可选用磁轭法及旋转磁场复合磁化法作为磁化方法。在磁轭法的应用中,磁化需围绕相互垂直的两个方向进行,表面或近表面的不同取向缺陷可由此明确,缺陷检出的可靠性和效率均可大幅提升,该技术的应用需严格遵循相关标准要求。

2 无损检测技术在热壁加氢反应器中的应用

2.1 主焊缝内壁堆焊层

对于热壁加氢反应器主焊缝内壁堆焊层,无损检测需围绕氢制剥离缺陷、内部缺陷、层下缺陷、表面缺陷分别开展。

(1)堆焊层氢制剥离缺陷。氢制剥离缺陷的无损检测应采用超声检测技术,以此检测母材界面与堆焊层形成的碳化物析出脆化区,未结合缺陷可由此较好地得到检测。在使用热壁加氢反应器的过程中,钢中存在大量扩散的氢,高浓度氢的聚集会导致堆焊层的界面与母材处出现氢脆,结合面剥离的情况很容易随之出现。氢制剥离缺陷主要出现在母材金属和堆焊层的熔合面,热壁加氢反应器的承载能力受到的影响较小,但随着缺陷的不断扩大,腐蚀防护性能将受到直接影响,直接侵入母材的介质将最终导致热壁加氢反应器失效。在基于超声检测技术的氢制剥离缺陷检测中,需采用双晶直探头以检测堆焊层与基材的未结合缺陷(堆焊层侧),试块选择T1、T2 型(NB/T 47013.3—2015)10 mm 平底孔。堆焊层与基材未结合缺陷(基材侧)检测采用单直探头,试块选择T3 型10 mm 平底孔[3]。

(2)堆焊层内部缺陷。堆焊层内部缺陷同样需采用超声检测技术进行检测。热壁加氢反应器多采用双层堆焊层,这就使得未结合、夹杂等缺陷很容易存在于两层中,扩展延伸的缺陷将带来极为负面的影响。在堆焊层内部缺陷(堆焊层侧)的检测中,应采用双晶直探头,试块选择T1 型上右侧的4 个3 mm 平底孔,以此完成距离—波幅曲线的绘制。堆焊层内部缺陷(堆焊层侧)采用纵波双晶斜探头进行检测,试块选择T2 型上右侧4 个1.5 mm 横孔,以此完成距离—波幅曲线绘制。堆焊层内部缺陷(基材侧)检测采用单直探头,调节采用试块为T3 型3 mm 平底孔。堆焊层内部缺陷(堆焊层侧)采用纵波斜探头进行检测,调节选择T3 型1.5 mm 横孔。

(3)堆焊层层下缺陷。在采用超声检测技术开展的堆焊层层下缺陷检测中,需认识到该缺陷源于热壁加氢反应器早期单层堆焊制造环节,如硬的渗碳层存在于CR-MO 钢母材与堆焊层交界面处,堆焊层层下裂纹便会随之产生,向母材延展的裂纹同时与结合面垂直。在热壁加氢反应器使用过程中,不断增加的母材脆性可能导致层下再热裂纹扩展,因此避开开展针对性的无损检测。堆焊层层下缺陷(堆焊层侧)检测应采用双晶直探头,调节采用试块为T1 型下3 mm 平底孔。堆焊层层下缺陷(堆焊层侧)检测应采用纵波双晶斜探头,调节采用试块为T2 型下1.5 mm 横孔。

(4)堆焊层表面缺陷。对于存在奥氏体不锈钢堆焊层的热壁加氢反应器内壁堆焊,为实现表面缺陷检测,需重点关注热壁加氢反应器的铁素体含量偏低或偏高部位、筒体与下封头连接的手工堆焊过渡带部位、内部支撑凸台等部位,并在轻微打磨(钢丝刷)与清洗后开展渗透检测,可采用超声检测技术用于较深的裂纹确定,以此完成安全性评价。

2.2 其他部位

(1)法兰密封槽堆焊层。对于热壁加氢反应器法兰密封槽堆焊层,表面裂纹很容易产生于接管和接管盖、人孔和人孔盖的法兰密封槽表面,密封槽底的表面裂纹相对较多,向密封面延伸的表面裂纹则存在径向或环向、树枝状等多种形态。结合实际检验可以了解到,如密封胶的Cl-含量过高,受螺栓预紧力作用影响,氯化物应力腐蚀开裂便会出现于堆焊层,制造质量不良、尺寸不合的密封槽结构也可能引发裂纹。法兰密封槽堆焊层应采用渗透检测和宏观检查进行无损检测,以此更好地保障热壁加氢反应器性能。

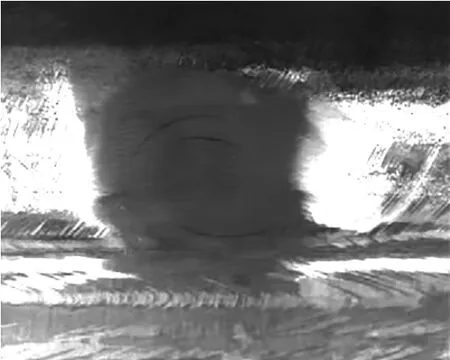

(2)筒体与外部构件焊接处。对于筒体与外部构件焊接处的保温支撑板、吊耳、裙座、接管、测温凸台等,在与筒体的连接部位很容易出现埋藏缺陷或表面缺陷,为实现这类缺陷的无损检测,一般采用宏观检查、渗透检测、磁粉检测、脉冲反射式超声检测等方式,具体检测对象应为可能产生缺陷的部位,图2 为某热壁加氢反应器裙座表面裂纹磁粉检测结果。

3 结论

热壁加氢反应器的无损检测技术的选用需关注多方面因素影响。在此基础上,脉冲反射式超声检测技术、超声TOFD 检测技术、磁粉检测技术、主焊缝内壁堆焊层无损检测等,提供了可行性较高的无损检测技术应用路径。为更好地保证热壁加氢反应器的安全及性能,无损检测方法的合理选择、相控阵检测等新型技术的积极应用同样需要得到重视。

图2 某热壁加氢反应器裙座表面裂纹磁粉检测结果