温控器陶瓷壳内槽深度在线测量方法研究

陈 柱,吴定祥,唐立军

(1.长沙理工大学 物理与电子科学学院,长沙 410114;2.近地空间电磁环境监测与建模湖南省普通高校重点实验室,长沙 410114;3.长沙亿旭智能科技有限公司,长沙 410004)

0 引言

常用的陶瓷温控器由特种陶瓷壳体和金属动触件构成。温控器要求陶瓷壳体安装后,能精确支撑其内部金属触件在合适的位置,且有良好的密封性。陶瓷壳体外壁成圆柱状,中空由两个平面阶层组成,设有两个安装孔,使陶瓷壳内槽深度在线测量较为困难。

常见的测量方法可分为接触式和非接触式两种,接触式测量方法[1]有:游标卡尺、螺旋测微器、探针式和关节臂式三坐标测量机等。其特点是测量的可靠性高、测量精度高,但接触式测量的接触力可能会对测量器具和零件表面造成变形,从而影响测量的准确度,且测量速度较慢效率不高[2]。常见的非接触测量方法有:激光法[3]、电涡流法、超声测量法、机器视觉测量。非接触测量的优点是测量传感器不与被测物体接触,不会对被测零件表面造成损伤,对于结构复杂、曲面和软性物体的测量有较大优势[4-5]。前者测量过程步骤繁多效率太低,后者检测速度快效率高。

因此本文对形状较为复杂的陶瓷壳内槽深度测量方法进行研究,探讨激光辅助拍照加机器视觉方法,实现对温控器陶瓷壳体的内槽深度的在线检测。

1 温控器陶瓷壳体结构介绍

本文所检测的温控陶瓷继电器壳体是一个外圆中空的圆柱形物体,且内部含有高低不同的两个平面阶层,两个阶层上都有安装孔。陶瓷壳体结构如图1所示。具体要检测陶瓷壳体槽内底层、中间层和顶层各个层面之间的深度差H1、H2、H3。

图1 陶瓷壳体结构参数

2 测量原理与方案

本设计要求测量陶瓷壳体内槽中,两个不同阶层的深度。如果不加选择直接投射激光,当激光照射到内部安装孔上时,会导致光斑成像不规则难以识别。或当光斑的角度与两平面交界线的角度相近时,光斑只能覆盖其中的一个平面,无法反映两平面之间的高度差。只有当激光同时照射在不同高度的两个平面上,才能形成带有间距且相互平行的光斑。通过光斑之间的距离差,采用激光三角法可以将距离差转换为高度差,从而求取内槽中不同阶层的深度信息。因此选取激光的照射方向是相当关键的,由此通过机器视觉的方法识别陶瓷壳摆放角度,并设计多激光环形光路自适应的辅助相机拍照。

2.1 多激光环形光路的设计

该光路结构要应用在工业生产线上,要求能够快速对温控器陶瓷壳内槽深度进行测量。由于温控器陶瓷壳体为上端开口的圆柱形结构,因此采用环形光路投射激光。同时陶瓷壳体内槽的结构具有轴对称,所以只需在环形支架的180°半圆内,等间距安装8个一字激光器,即可全面覆盖陶瓷壳正放变化的角度。各个相邻激光位置相差的角度为22.5°,8个激光所处的角度分别为0°、22.5°、45°、67.5°、90°、112.5°、135°、157.5°、180°。环形支架位于零件检测位置的正上方,每个激光都以45°角向下照射。结构示意图如图2所示。其中r为环形支架的半径,d为激光焦距,θ为激光向下投射的角度。

图2 多激光环形光路

2.2 激光投射的方法

要判定哪个激光照射的方向合适,就需要拍摄温控器陶瓷壳的内槽结构。采用机器视觉的方式识别陶瓷壳内槽结构特征,确定零件的放置角度。以陶瓷壳的摆放角度为依据,选择合适方的激光。

2.2.1 激光投射坐标构建

要通过识别陶瓷壳的摆放角度判断照射激光的方向,必须构建相应的位置坐标系。首先在图像中构建图像坐标系O-UV和世界坐标系O-XaYaZa,以及根据激光器的实际摆放位置构建激光坐标系O-xy。如图3所示,世界坐标系中的Xa轴对应图像和激光坐标系中的U轴和X轴,Ya轴对应图像和激光坐标系中的V轴和Y轴.8个激光的编号分别为1、2、3、4、5、6、7、8号。

图3 坐标系图

2.2.2 零件旋转角度的识别

实时的拍摄零件的图像,通过图像处理的方法识别零件内槽结构,确定零件摆放的旋转角度。具体实现步骤如下。

(1)图像预处理:

工业相机拍摄的零件的平面图像,不可避免会含有噪声。在对图像进行特征识别前,需要对图像进行相应的预处理,改善图像的可识别度。通过中值滤波[6-7]可以较好的除去图像中的斑点噪声和椒盐噪声。采用阈值分割的方法将图像中的物体和背景分开,可以避免在边缘检测时出现边界重影的现象。原图和预处理后的图像如图4所示。

图4 图像预处理

(2)边缘提取:

陶瓷壳的不同结构之间有着明显的分界线,边缘信息的查找对其结构特征的提取非常重要。因此采用Canny边缘检测算法[8]对陶瓷壳的边缘进行查找,在Canny边缘检测中采用高斯滤波去除噪声。经典Canny算法有4个梯度算子来分别计算水平、垂直、对角线方向的梯度。在本文的检测过程中只采用了水平和垂直方向的差分算子Gx和Gy。计算梯度模和方向的公式如下:

(1)

(2)

其中:G为梯度强度,θ表示梯度方向arctan为反正切函数。其中的卷积阵列为:

(3)

Canny边缘检测中还采用了非极大值抑制[9]的方法,对非边缘像素进行排除。但对于细节信息较为丰富的图像,非极大值抑制只能细化线条,却不能消除不需要的线条。因此后续还需要通过双阀值法对边缘进行强、弱边缘的区分。Canny边缘检测的效果是显著的,相比普通的梯度算法其不仅抑制了噪声引起的伪边缘,而且对边缘进行了细化操作。即使用于对比度较低的图像,Canny算法也能较好的实现边缘检测。陶瓷壳体边缘检测图如图5所示。

图5 边缘提取图

(3)陶瓷壳结构特征的检测:

陶瓷壳体角度的识别是以内槽结构特征的分布情况为依据,陶瓷壳结构的特征主要有,壳体的平面中心、外壁轮廓、中间层边沿线和零件底部的两个安装孔,如图6所示。这些特征都属于圆特征和线特征,因此本文采用霍夫变换对零件特征进行提取。

图6 待检测的特征

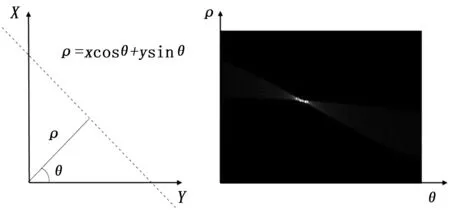

霍夫变换检测特征的原理[10-11]是将笛卡尔坐标内的直线映射到霍夫空间,在一个点上形成峰值,将形状检测问题转化为峰值统计问题。在笛卡尔坐标中直线方程都是由x、y加相应的参数来表示,而在霍夫空间内则使用极坐标表示一条直线。其中为该直线到原点的距离,为该直线的垂线与x轴的夹角。一条线在霍夫空间内,可表示成相交的曲线。笛卡尔坐标和霍夫空间转换图如图7所示。

图7 空间转换图

霍夫变换具有旋转不变性且对噪声不敏感的优点,其在多数应用场合可以准确的检测出圆和直线。但是标准的霍夫变换运算量大且效率较低。因此采用标准霍夫变换的改进算法,累计概率霍夫变换来检测陶瓷壳结构中的直线特征。这种方法将标准的霍夫变换的计算范围大大缩小,提高了算法的执行效率。

(4)陶瓷壳角度的确定:

根据陶瓷壳在图像坐标系的位置,设定其角度判别标准图如图8中所示,陶瓷壳的旋转角度分别为0°、90°、180°、270°。

图8 角度设定示意图

通过霍夫变换可以准确的查找出零件上的两个圆P1、P2,以及中间层的边缘线L。由点与直线之间的距离公式(4)计算出圆P1、P2的圆心与直线L之间的距离d1、d2,d1减去d2得到Δd。

(4)

△d=d1-d2

(5)

以直线所处位置为基准,设定离直线近的圆为圆P1,离直线远为圆P2。既时圆1为P1,时圆2为P1。

陶瓷壳旋转角度的判断方法,设边缘线L与图像坐标系x轴的夹角为β,由对称性可知角度β的范围为0°到180°。但是检测的陶瓷壳并不是中心对称的,其旋转角度的范围为0°到360°。所以通过值的大小,与直线L的角度共同确定零件的旋转角度。为圆P1圆心的y轴坐标和陶瓷壳体几何中心点O0的y轴坐标的差值,如式(6)所示。

△y=yop1-yo

(6)

累计概率霍夫变换检测直线L,输出来的角度β的范围在-90°到90°之间。直线L的角度与陶瓷壳旋转角度的转换关系式,如式(7)所示:

(7)

陶瓷壳检测效果图,如图9所示。其中分别检测出了3个圆和其圆心坐标,以及中间层的边沿线。根据设定的零件旋转角度判别规则和直线的倾斜角β(38.35°),通过式(7) 中的180-β得到零件的旋转角度为141.65°。

图9 零件角度检测效果图

2.2.3 投射激光的判断

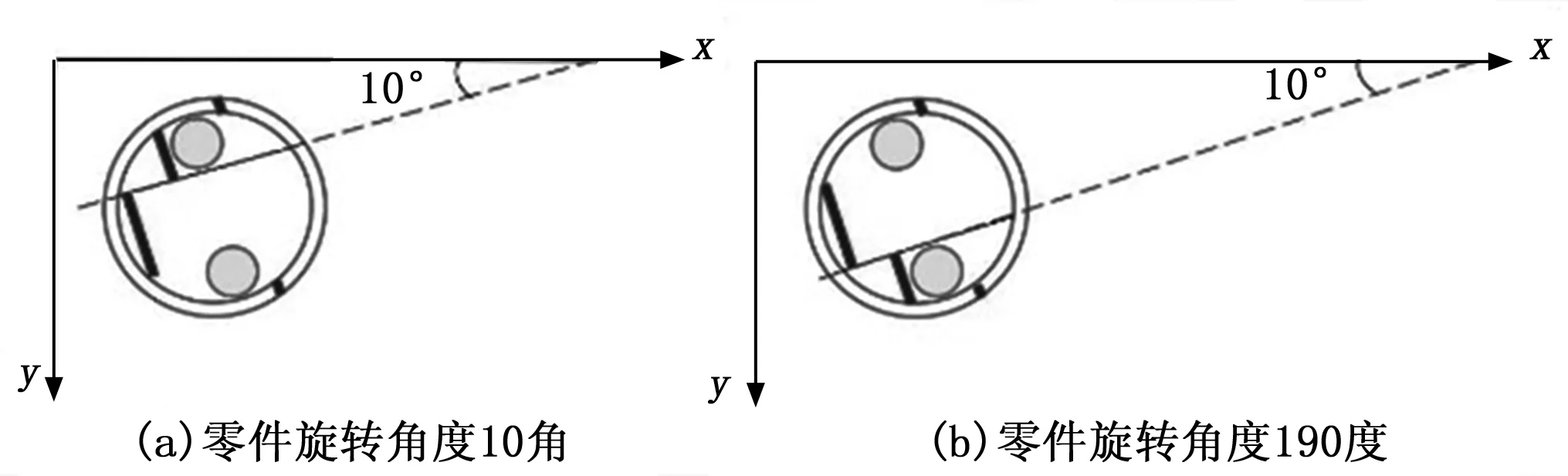

通过之前构建好位置坐标,根据各个参数之间的关系,可以选择出合适角度的激光。激光器所在位置的角度与其投射出来线光斑的角度相差90°,所以当激光器位于激光坐标系的ω度位置时,形成线光斑的角度为ω+90度。根据激光架的实际高度,和各个激光器向下投射的角度。结合具体的实验得出,当线光斑与陶瓷壳的旋转角度相差在75°到90°时。照射在内槽上的光斑,可以较好的覆盖陶瓷壳内槽中各个高度不同的平面,且不会照射在安装孔上。当光斑的角度与陶瓷壳的角度差值越接近90°,光斑受到陶瓷壳内壁的干扰越小,且呈现的宽度大小越均匀,光斑边缘越光滑。所测量出来的光斑间距值的稳定性和精确性越好。要检测的陶瓷壳是非对称的,但其局部结构具有轴对称性。当陶瓷壳体位于10°或190°时,直线L与x轴的夹角β1、β2都是10°,如图10所示。

图10 角度简化

在这种情况下使用,其最佳投射激光都是1号激光。因此当零件旋转的角度为时,被选择的激光所在角度ω的关系式如式(8)所示:

(8)

该公式可以将ω的范围从0°到360°,减小到原来的一半0°到180°。在环形光路中的8个激光,可将180°的范围分为8个等间距区间。每个激光的有效覆盖范围,为其所在位置的前后11.25°。通过二分法可找出ω所在的最小区间。当成立,则说明第a号激光为最佳角度激光。否则成立,第b号激光为最佳角度激光。

2.2.4 内槽深度的测量

拍摄光斑在陶瓷壳内槽中成像的图,并通过图像处理的方法对光斑之间的间距进行检测。然后采用激光三角法将光斑之间的间距值,转换为内槽的深度值。

(1)光斑间距的求取提取:

激光形成的光斑有一定的宽度,要求各个线光斑之间的距离,就必须找出光斑的中线。光斑中间的亮度最亮,向外两边光斑亮度逐渐变暗,且变化趋势不完全一致。因此光斑边缘具有毛刺,为避免毛刺干扰中线的求取,采用高斯滤波可以较好的去除毛刺,使边缘会变得光滑。滤除毛刺后的光斑边缘表现为凹凸不平的光滑曲线。

由于光斑边缘凹凸不平,使求出的中线不是完美的直线,不利于光斑间距的求解。因此采用光斑最小外接矩形的中线,来近似作为光斑的中线。这样求取出来的中线为一条直线,具有较好的稳定性和一致性。同时考虑到利用顶层、中间层、底层3个面上的光斑,分别求出的中线斜率难以保证完全一样。所以只求取其中成线最长光斑的中线,其他光斑只求取中心点,最后通过点与线距离来求光斑间的间距。光斑间距检测效果如图11所示。

图11 光斑间距检测图

(2)激光三角法转换深度:

激光三角法示意图如12图所示。求得光斑间的距离后,根据激光向下投射的角度,通过式(9)可以确定光斑间距与内槽深度的转换参数tanβ。

(9)

图12 激光三角法示意图

3 实验验证与分析

根据上述方案设计实验验证方法,采用Basler相机拍摄图像,像素为2 596×1 944。采用LED光源漫射正向照明,所用激光为650 nm、5 mW的线激光器。采用自主设计的环形多激光光路结构,即8个一字激光器以零件检测的位置为中心等间距的围成一个180°的半圆结构置于传送圆盘的上方,每个激光器都以45°角向下投射到零件内槽中。验证内容分为两部分,第一部分验证零件旋转角度识别和投射激光选择的准确性。第二部分验证该方法对零件内槽深度检测的准确性。

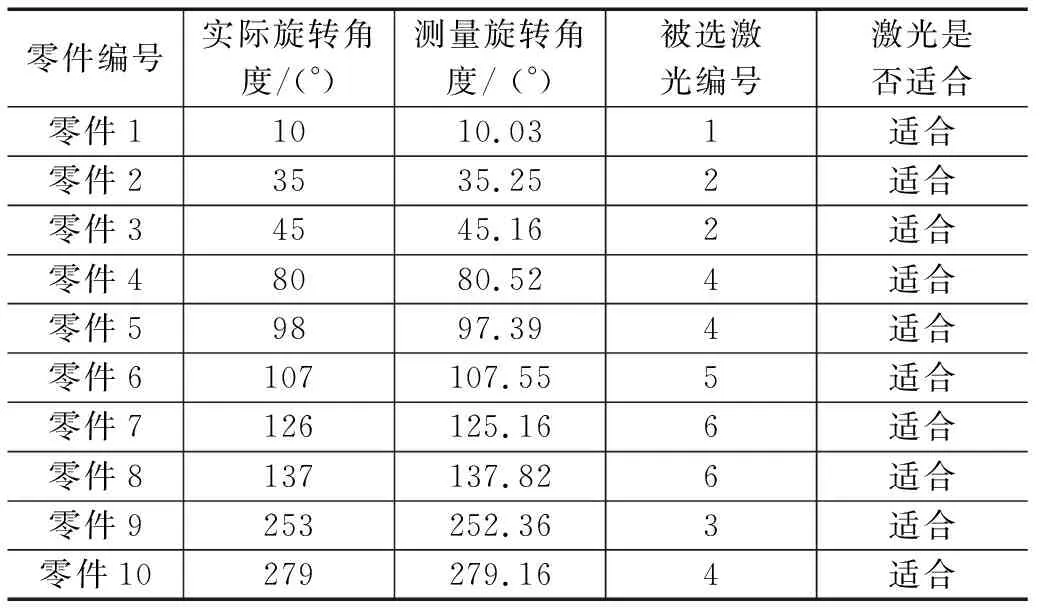

3.1 角度识别和投射激光选择的验证

为了验证角度识别和投射激光的选取,首先手动将零件摆放到检测位置并确定其旋转角度。然后用角度检测程序检测其旋转角度,使其与手动测量的角度进行比较。同时也记录其点亮激光的编号看是否符合预设要求。实验结果如表1所示。

表1 角度识别数据

从表1中可以看出,零件的旋转角度识别精度在1°以内。通过识别到的角度选择的激光均符合辅助检测要求。

3.2 内槽深度检测的验证

随机选取零件进行深度检测,将测量出来的深度与千分尺测量的实际深度进行对比求其绝对误差。其中H1表示内槽底部到零件顶部的深度,H2代表内槽中间层到零件顶部的深度。深度测量数据和绝对误差分别如表2和图13所示。

图13 深度检测绝对误差

从测量结果的对比情况可以看出,深度测量的绝对误差小于10 μm。系统的测量稳定性和精度达到了预计要求。跟据实际的情况进行误差补偿后可进一步稳定误差波动范围,满足快速在线检测需求。

4 结束语

针对温控器陶瓷壳内槽深度在线检测,需要人工调整零件的问题,本文提出了一种基于零件角度预识别的多角度激光自适应测量内槽深度的方法。通过图像识别的方式检测零件正放的旋转角度,根据陶瓷壳的旋转角度自动选择投射激光,采用激光三角法求取零件的内槽深度。通过实际测量得到如下结论:

(1)应用多激光环形光路结构结合零件角度预识别的方法,实现了无需人工干预,自动选择光路结构中合适的激光进行照射。零件角度的识别精度在1°以内。

(2)通过机器视觉的方法,求取内槽中不同平面上线光斑的间距,并由激光三角法将间距值转换为内槽的深度值。实现对零件内槽深度的在线测量,测量的绝对误差小于10 μm。