具有负载电流检测的高速固态继电器接口电路设计

凌思睿,曹 纯,郑 鑫

(北京航天试验技术研究所,北京 100074)

0 引言

姿轨控发动机主要用于空间飞行器的姿态调整和轨道修正,通常以毫秒级的脉冲工况进行点火,控制精度要求达到±0.1毫秒。在姿轨控发动机地面试验中,要求试车台既能精确、稳定地控制多路快响应电磁阀的高速开闭,又能准确地测量阀门负载电流信号,获得电磁阀的性能参数[1-3]。为满足姿轨控发动机研制需求,试车台测控系统从传统的可编程控制器(programmable logic controller,PLC)逐步转向基于现场可编程门阵列(field programmable gate array,FPGA)和实时操作系统的PXI(PCI extensions for instrumentation)控制器[4-5],固态继电器的开关速度也越来越高。然而,系统的其余环节仍存在不少亟待改进的问题,主要包括:①FPGA控制器的输出电流太小,不能可靠地驱动固态继电器,存在漏动作风险;②用于紧急备份控制的PLC控制器电平为24 V,与PXI系统不兼容;③检测阀电流时串联采样电阻并通过分立的隔离模块放大,成本高、精度低,等[6-8]。为了解决这些问题,本文设计了一种具有输入信号隔离放大、反电势抑制和负载电流检测等功能的固态继电器接口电路,从而把控制器、固态继电器、负载和数据采集设备联结成一个整体。

1 整体方案

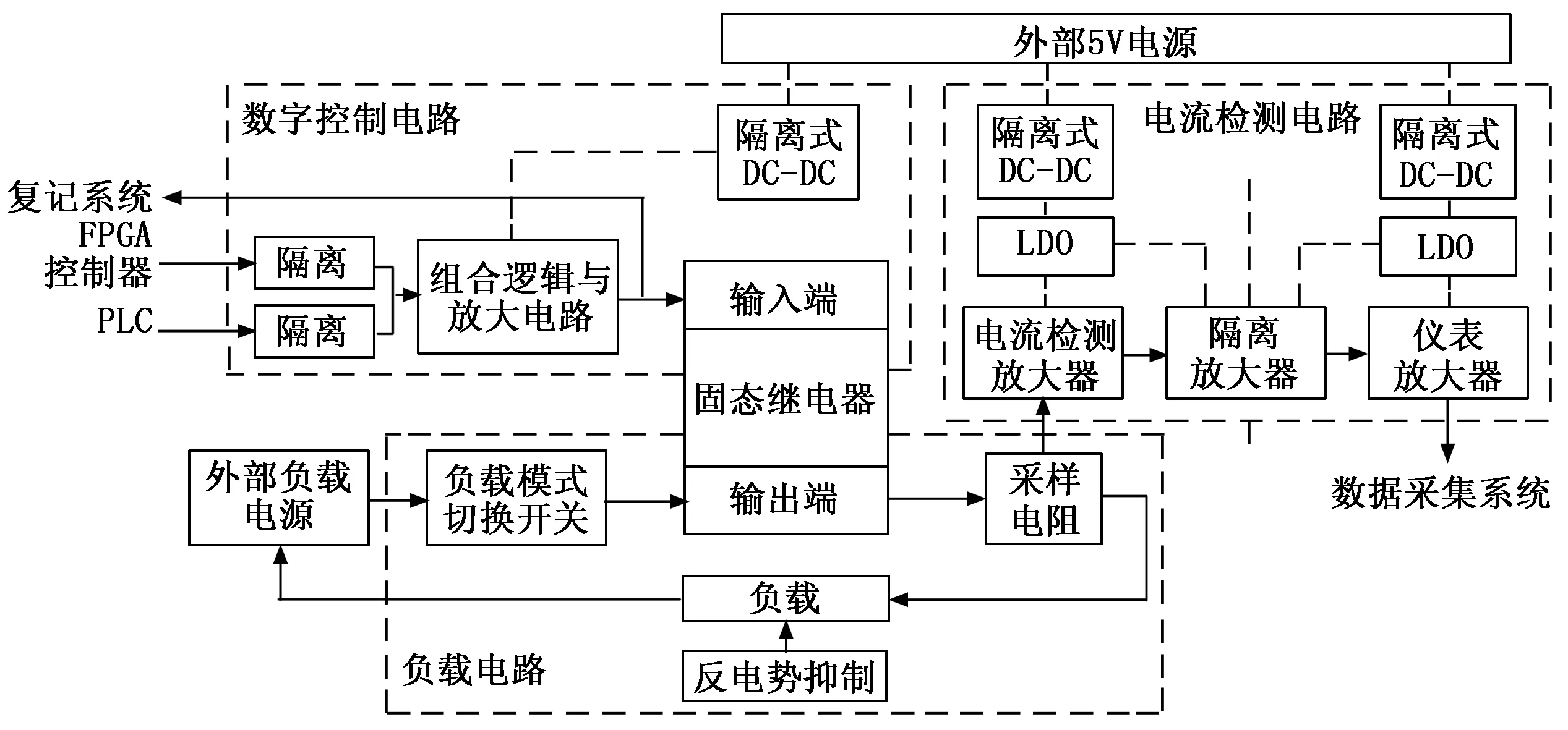

本文设计的接口电路主要分为数字控制电路、负载电路、电流检测电路3个部分。数字控制电路部分主要实现2路输入控制信号的隔离、经组合逻辑判断后驱动固态继电器的输入端,同时返回1路数字量供复记系统记录控制信号的状态。负载电路部分提供了共正极、共负极负载模式切换和感性负载反电势抑制功能,并在电流通路上串联小阻值采样电阻供电流检测使用。电流检测电路部分的核心是电流检测放大器,可将采样电阻上的电压放大,再经隔离放大器隔离后,从仪表放大器输出给数据采集系统,记录并计算出负载电流数据。其中数字控制电路、电流检测电路均由外部5 V电源和DC-DC模块提供独立的隔离供电。

图1 固态继电器接口电路结构图

2 数字控制电路设计

2.1 固态继电器

固态继电器是在半导体技术上发展起来的一种电子开关,与电磁继电器相比具有开关速度快、寿命长、无抖动和干扰等优点[9]。根据姿轨控发动机试验对时序的要求,本文选择了美国快达(Crydom)公司的M-ODC5F高速直流固态继电器,其关键参数为:最大开/关时间25/50 μs;输入电压范围2.75~8 V,电流范围7~18 mA;输出端电压范围3~60 V,电流范围0.01~3 A。

2.2 数字供电

数字控制电路使用金升阳B0505S-2WR2隔离式DC-DC模块供电,其功率密度高,输出最大电流400 mA,纹波电压75m Vp-p,效率高达84%。需要注意的是,其输出最小负载不能小于额定负载的10%。

2.3 控制信号隔离、逻辑判断和放大

PXI控制器中高速FPGA模块的输出电平为3.3 V,最大拉/灌电流4 mA,不能满足固态继电器输入最小电流7 mA的要求。此外,为了增强发动机地面试验可靠性,控制系统中的手动操作和应急操作一般利用PLC实现,其输出电平为24 V,不能直接与PXI控制器或固态继电器连接。为此,设计了控制信号隔离、逻辑判断和放大电路,其原理如图2、图3所示。来自PXI控制器或PLC的两路控制信号1A、1B首先分别被光耦TLP2355隔离。TLP2355是东芝公司生产的一种高速光耦,其最大传播延时250 ns,输入电流阈值为1.6 mA,能可靠地被FPGA模块驱动。以信号1 A为例,根据TLP2355的输入电流范围和正向压降,令R1=6.2 kΩ,R2=510 Ω,则跳线K1断开时可接受24 V电平,K1闭合时可接受3.3 V和5 V电平。光耦输入端并联R3=3 kΩ,可以提高光耦的抗干扰能力,防止其在干扰或前级漏电流的作用下误导通。隔离后的1A、1B信号进入或门SN74AHC1G32,对自动和手动控制进行逻辑判断。或门的输出信号1Y驱动NXP公司生产的高速开关三极管PMBT2369,加速电容C1可进一步加快三极管的关断速度。L1、L2为2个并联LED指示灯,冗余防止其开路导致失效。L3为固态继电器的输入端。R7=3.3 kΩ可以避免三极管漏电流导致的误触发,提高固态继电器的抗干扰能力。当输入信号1 A或1 B任意一个为高电平时,三极管饱和导通,固态继电器输出端也导通。此时三极管集电极为低电平,经过SN74AHC1G04反相为高电平后,输出到复记系统。

图2 控制信号隔离与逻辑判断电路原理图

图3 控制信号放大电路原理图

3 负载电路设计

3.1 负载模式切换

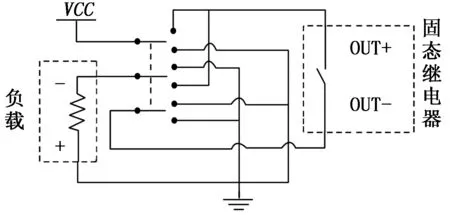

在姿轨控发动机和空间飞行器试验中,经常出现将多个负载的正(负)端在产品内部预先短接,只引出1个正(负)公共端的模式,简称为共正(负)接法。因为试车时多个负载一般共用一台电源,所以固态继电器输出端接线方式必须与负载模式一致,如图4所示。在传统用接线端子连线的控制系统中,每次调整都需要拆装大量线路,非常繁琐易错。本文利用三刀双掷开关巧妙地设计了操作简便的共正、共负接法切换电路,其原理如图5所示,其中“负载”包含采样电阻、反电势抑制电路和实际负载。当开关位于上端时,等效为共负接法;开关位于下端时,等效为共正接法。在电路板上,三刀双掷开关功能可以用跳线帽实现,以保证可靠性。

图4 负载共正、共负连接模式

图5 负载模式切换电路原理图

3.2 反电势抑制

电磁阀线圈属于典型的感性负载,从接通到断开会在其两端产生反电势。几种常用姿轨控发动机电磁阀产生的反电势可高达上百伏[10],除了会产生电磁干扰,还超出了固态继电器和电流检测放大器允许的共模电压范围,导致元器件损坏。最基本的反电势抑制方法是用一只续流二极管与线圈并联起来,快速把反电势钳位。但是在快响应电磁阀控制电路中,经常会使用一个电阻与二极管串联后再并联在线圈两端,可以加快能量泄放和电磁阀关闭速度,但也提高了反电势。本文利用瞬态抑制二极管(transient voltage suppressor,TVS)响应速度快的特性设计了反电势抑制电路,如图6所示。F1是额定电流3A的快断保险丝,L4是负载LED指示灯,其限流电阻R10可根据负载电源电压选取。D1是续流二极管1N4007,R11为泄放电阻,在电路板上可用螺钉式压线端子实现,根据发动机设计单位的要求安装相应阻值的电阻或者短接。TVS2选用晶焱科技的AZ6225-01F低电压TVS二极管,其可在10A瞬态电流时将两端电压钳位在5 V,有效保护了固态继电器和电流检测放大器,且泄放电阻的加速作用仍然有效[11]。TVS1的作用是负载接通时令本支路反向截止,本文选用型号为SMAJ54A的TVS二极管以提供额外的过压保护,也可以用普通二极管代替。

3.3 采样电阻

在传统的发动机试车台中,经常在负载回路中串入0.5 Ω,精度1%的采样电阻,把电流转化为电压并隔离放大后输出。姿轨控发动机电磁阀常用0.5~1.5 A的电流,需要选用高功率的水泥电阻或铝壳电阻,其温度系数较大,最终负载电流的测量精度只有约2%。因此,本文选用了厚声公司生产的MS12系列金属箔电流采样电阻,阻值为10 mΩ,精度1%,额定功率3 W,温度系数仅为±30 ppm/℃。图6中R12为采样电阻,注意应将其安装在反电势泄放回路内部。

图6 反电势抑制电路原理图

4 电流检测电路设计

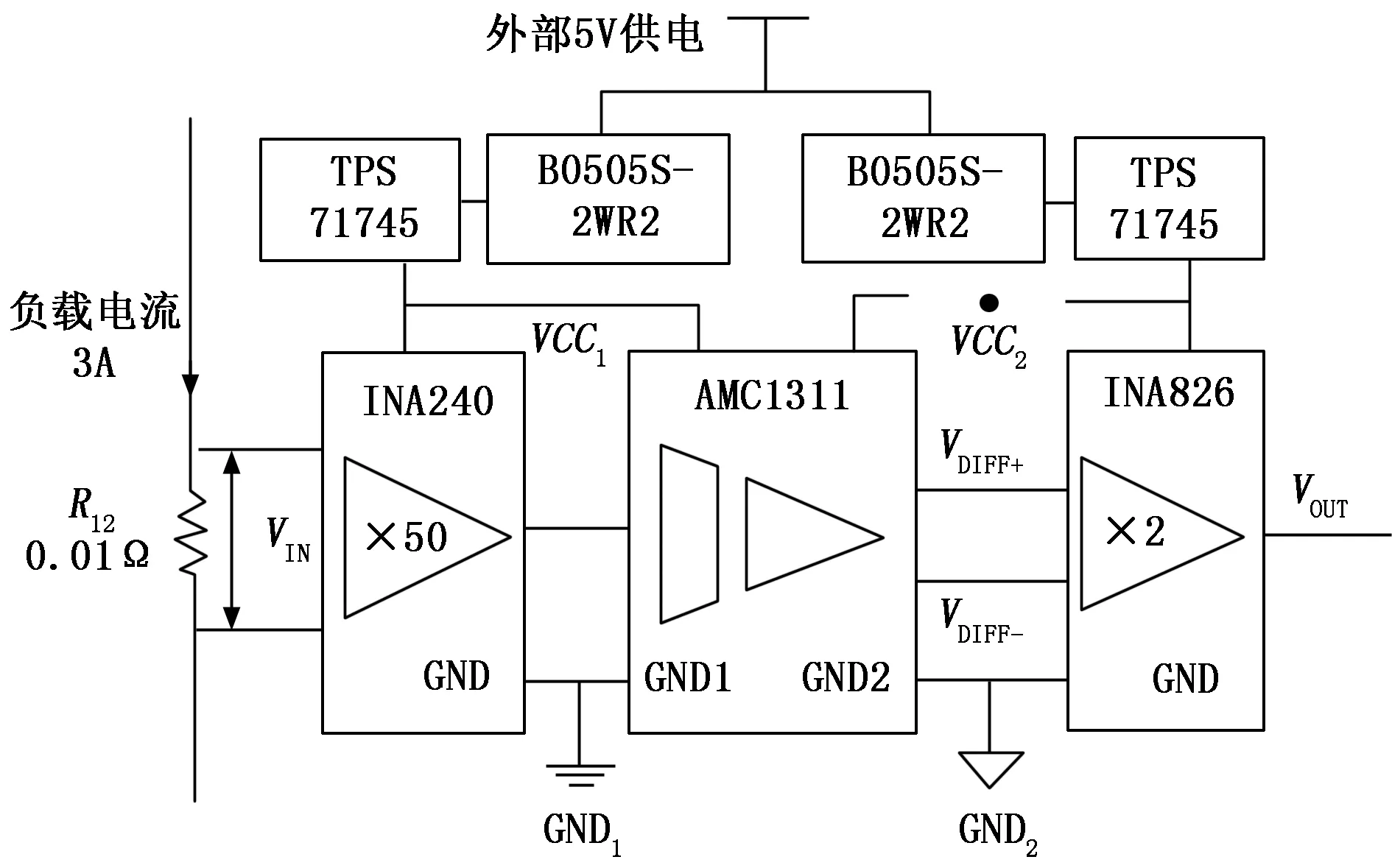

电流检测电路属于模拟电路,用于测量流经电磁阀等负载的电流,其原理框图如图7所示。在固态继电器3 A的最大工作电流下,采样电阻两端电压为30 mV,经电流检测放大器、隔离放大器和仪表放大器将其放大100倍,输出电压的灵敏度为1 V/A。

图7 电流检测电路部分原理框图

4.1 模拟供电

电流检测电路需要低噪声电源来为精密放大器供电。在隔离式DC-DC模块供电的基础上,用高电源抑制比(power supply rejection ratio,PSRR)的低压差线性稳压器(low-drop out,LDO)进行后期稳压。根据电流检测电路各放大器的输入输出范围,选择了德州仪器(TI)公司生产的TPS71745型LDO芯片,输出为4.5 V/150 mA,在100 kHz处的PSRR高达67 dB,可以有效减小开关电源产生的电压噪声。

4.2 电流检测放大器

本设计选用TI公司的INA240A2精密电流检测放大器,固定增益50 V/V,可将30 mV电压放大至1.5 V。该系列器件共模电压范围宽至-4~80 V,具有增强型PWM抑制功能,可有效减小负载通断电时共模电压变化而产生的输出瞬变及恢复纹波。其采用零温漂架构,输入失调电压为±5 μV,漂移为±50 nV/℃,输入偏置电流为90 μA,带宽400 kHz,输出电压可低至1 mV,非常适合用于精确测量姿轨控发动机电磁阀的电流。

4.3 隔离放大器

姿轨控发动机电磁阀的电源电压通常在30 V附近,大大超出常见数据采集系统允许的共模电压范围。为了确保后端设备安全,选用TI公司的AMC1311B隔离式精密放大器,其输出与输入电路由抗电磁干扰性能极强的隔离栅隔开,可提供高达7 kV的增强型电隔离。其输入电压范围为-0.1~2 V,失调电压为±0.4 mV,漂移为±3 μV/℃,带宽275 kHz,具有增益为1,共模电压约1.44 V的差分输出,可以有效地把负载侧和采集侧隔离,同时保持较高的精度。

4.4 仪表放大器

由于AMC1311B为差分输出,本文选用了TI公司的INA826仪表放大器把差分信号转成单端信号,以适应不同的数据采集系统。INA826的输入失调电压为±40 μV,漂移为±0.4 μV/℃,带宽在500 kHz以上,是一种低成本,高性能的差分转单端解决方案。通过精密可调电阻和固定电阻的组合把增益设置为2 V/V,最终输出电压为3 V。

5 布局布线

固态继电器接口电路为数模混合电路,电磁阀又是典型的感性负载,必须仔细地处理元件布局和布线,才能把相互之间的干扰减到最低。首先,应将数字、模拟、负载3部分元件分区域布置,并提供独立的隔离电源和地。其次,数字地采用大面积覆铜以降低地线阻抗,模拟电路应检查每个芯片的对地回流路径,尽可能使电源、信号和地线环路包含的面积小。还可以在大电流的负载电路和其他电路之间开槽分割,给敏感的电流检测电路安装屏蔽罩等。此外,在具体芯片的布线上还要注意:①TPS71745芯片需要特别注意把输入、输出和降噪电阻3个地线分开,在GND引脚处单点接地,否则电路不稳定;②采样电阻到INA240输入端的引线应使用开尔文连接方式,并使引线长度相同;③敏感的信号线应尽可能短,并在1 206尺寸的去耦电容和背面地层之间穿过[12]。④INA826的增益设置电阻对寄生电容敏感,其背面不应铺设地层。

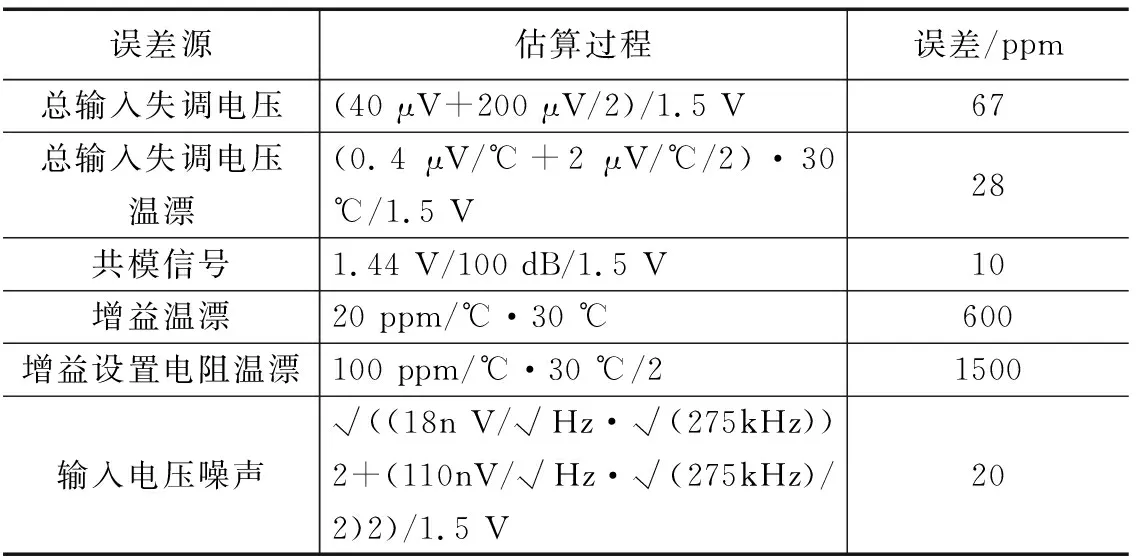

6 负载电流测量误差分析

负载电流的测量精度与元件噪声、电磁干扰、电缆阻抗等众多因素相关,难以完全分析。其中一些误差容易通过校准、调零等手段校正。下面将只讨论不可校正误差,并统一折合到各级的输入端电压估算其影响程度。设环境温度为25±15 ℃。

6.1 电流检测放大器误差分析

电流检测放大器周边电路中,采样电阻误差和增益误差可被校正,主要引入以下不可校正误差源:采样电阻温漂、运放输入失调电压及其温漂、输入偏置电流、增益温漂、共模信号、输入电压噪声,详见表1~3。

表1 电流检测放大器电路不可校正误差估算

表2 隔离放大器电路不可校正误差估算

表3 仪表放大器电路不可校正误差估算

6.2 总误差估算

根据误差理论,认为上述各项误差之间相互独立。求各分项误差的均方根,则可估算在25±15 ℃的温度范围内,测量负载电流的总不可校正误差约为0.207 4%。其中仪表放大器的增益温漂、增益设置电阻温漂为主要误差源,因此在使用过程中应尽可能保持环境温度稳定。

7 测试与校准

7.1 控制信号测试

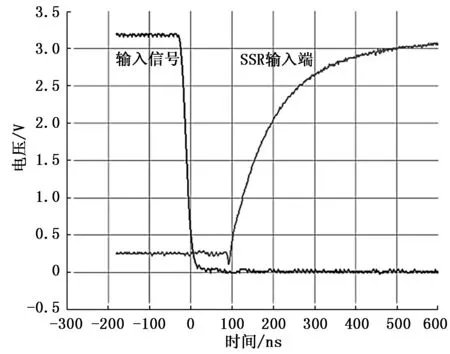

用函数发生器产生方波作为控制信号,示波器观察固态继电器输入端和复记信号的波形,如图8~9所示。结果显示固态继电器输入端信号传输延迟tPLH=115.6 ns,tPHL=150 ns(固态继电器输入端以动作阈值1.25 V为标准),复记信号传输延迟tPLH=111.6 ns,tPHL=141.0 ns,优于固态继电器的最大开/关时间,满足使用要求。

图8 固态继电器输入端开曲线

图9 固态继电器输入端关曲线

7.2 电流检测校准

为评估电流检测电路性能,把本电路送计量单位校准并用最小二乘法拟合工作直线,部分数据如表4所示。性能指标为非线性:0.023%,重复性:0.030%,迟滞:0.028%,相对误差在校准前不大于±0.09%。校准后不大于±0.025%。利用波形发生器和示波器测试可得电路满量程输出时-3 dB带宽为110 kHz,满足使用要求。

表4 稳态校准结果(部分)

7.3 电磁阀负载测试

以PXIe-7821数字可重配置I/O模块和本接口电路驱动某型号发动机电磁阀,利用试车台上的Pacific 6000数据采集系统记录电流信号。测得的电流信号噪声为2.53 mAP-P,与传统驱动测量方法相比下降了84%,而且有效消除了50 Hz市电带来的干扰,应用效果良好。

8 结束语

本文设计的高速固态继电器接口电路具有多路控制信号隔离放大、复记信号输出、负载模式切换、反电势抑制和隔离输出的负载电流检测功能,数字控制信号传输延时不超过150 ns,在25±15 ℃的温度范围内的电流检测精度达到0.207 4%,已应用于多个姿轨控发动机试验台建设中。进行一定适应性修改后,本电路也可广泛适用于各种控制器与固态继电器的接口以及电流检测应用中。