关于大厚度TP347H管凸台返修焊接工艺的分析

摘 要:本文以某公司为例,具体对大厚度TP347H管凸台裂缝情况进行分析,在了解裂缝原因的基础上,以现场实际情况出发,结合行业规范,对焊接工艺展开研究。通过将科学焊接工艺应用到裂缝返修过程中,可进一步保障TP347H管凸台返修质量,并提高其使用效果。

关键词:TP347H管凸台;返修;焊接工艺

引言:TP347H管属于不锈钢管,主要呈现化学成分均匀的特点,耐腐蚀性能良好,抗氧化性显著,可广泛应用于大型锅炉过热器等设备中,应用效果良好。但是在实际应用过程中,TP347H管凸台裂缝问题将会严重影响其使用质量,因此,强调临床应积极采取有效焊接工艺,保障TP347H管正常应用。

1.案例分析

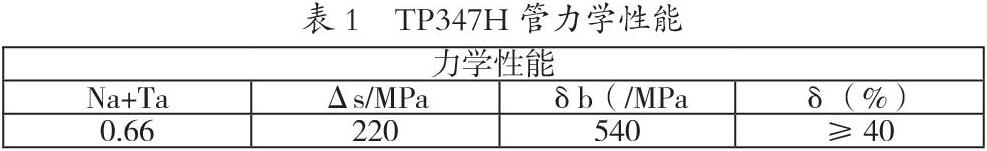

某企业在检修过程中,经PT检测,发现转化炉集合管凸台存在裂缝问题,要求予以返修。该转化炉材质为奥氏体不锈钢,具体凸台规格为Ф710mm*56mm。由于涉及到大量焊口,要求焊接工艺应具备较高的准确性以及科学性,因此,强调相关工作人员在返修工作中,应重点加强焊接工艺控制,确保裂缝问题得到有效解决。表1为TP347H管力学性能[1]。

2.裂纹原因

结合PT检测结果,并以现场返修实际情况作为参考,可发现转化炉大部分裂纹位置管台焊缝附近,与熔合线较为接近。裂纹分为横向、纵向两种,其中,前者主要垂直于横缝,并处于管台母材深处,而后者主要呈现连续状态。因为管台存在壁厚的特点,需要耗费大量时间进行焊接工作,在焊接过程中,热量也相对较为集中,将会提高材料热应力,并且因为焊接需要反复进行,并且还需要配合加热处理,将会进一步提升焊缝焊接应力。在运行过程中,转化炉集合管温度可达到660℃,并且在连续运行的情况下,焊缝将会产生拉应力。TP347H管对填充材料纯度以及焊接工艺要求十分严格,在未得到有效控制的情况下,将会出现裂纹。

3.裂纹处理

因为该企业管凸台厚度较大(57mm),并且裂纹位置相对特殊,工作人员经研究后,选择碳弧气刨,并配合机械打磨方法,完成相应的处理工作。具体而言,在开始碳弧气刨前,工作人员可借助防火毯,包扎、隔离管线,以免在碳弧气刨处理过程中,受到飞溅影响,导致管线表面被污染。按照裂纹方向,刨出相应的坡口,并使用磨光机对焊缝进行打磨,并完成焊缝清理工作。使用不锈钢专用磨光片和磨头对焊缝进行处理,可有效避免母材渗碳情况。同时,为进一步避免焊缝出现渗碳情况,在完成碳弧气刨后,工作人员可打磨出相应的硬化层,经有效手段,使其冷却到常温状态后,进行PT检测,确保焊缝得到有效处理。在裂缝清除后,工作人员应着重对较深裂纹予以处理,并扩大坡口,确保能够打磨、焊接干净,提高焊接质量。该企业共使用2台气刨机,确保各个道口能够得到持续性作业,在刨开焊缝部位后,利用测温仪完成测温处理,始终将温度控制在100℃范围内,以免受到温度过高影响,导致裂缝问题加剧。

4.焊接工艺

4.1焊接施工

在施工前,要求所有參与技术人员均需要接受技术交底,详细了解整个焊接流程以及技巧,确保焊接工作有效开展。本文主要使用全氩弧焊接工艺进行焊口处理,并使用充氩保护措施对焊口内壁进行保护,要求氩气纯度应高于99.95%。本文选择焊口材质为SA-213TP347H,焊丝材料为TIG347,在使用焊丝前,应借助砂纸,将污物进行处理。针对对口处理,在对口前,工作人员应借助机械方法,做好坡口以及两侧管清理工作,确保坡口以及两侧管能够保持良好的金属光泽。在打磨、清理坡口过程中,工作人员应注意把控尺寸,以免最终形状出现差异。合理调整坡口角度,保持在30°,并保留1.5~3mm间隙,经焊工确认后,才能够正式进行对口。在对口过程中,应保持内壁齐平,并且端面垂直于中心线。在焊接前,应落实检查工作,确保管内干净并且无异物存在[2]。

在焊接前,工作人员应借助充氩保护措施,对材料根部进行有效保护。在焊接前,应先检查焊缝,后进行施焊。因为奥氏体不锈钢具有较高的合金含量,在焊接过程中,易存在热裂纹风险,并且在温度过高的情况下,还会出现晶间腐蚀,因此,工作人员可采取小规范施焊形式,完成焊接工作,并通过使用小线能量,降低热输入量,在加快焊接速度的情况下,可有效减少高温停留时间,并且在整个焊接过程中,工作人员应做好焊接温度控制,要求应控制在80℃范围内。对于整个焊接工作而言,应避免在焊缝其他区域进行引弧、收弧操作。在焊接中,如果发现问题,应在第一时间借助机械方法,完成缺陷清理工作,并在确定无问题的情况下,继续进行焊接。

4.2缝隙检测

在完成焊接工作后,工作人员应清理掉焊缝表面存在的杂物,确保焊缝处于均匀整齐状态,并使整个熔合线向母材过渡,不允许焊缝出现任何缺陷。因为管台焊缝咬边形成较为困难,因此,可使用钢丝刷对焊缝进行打磨处理,为后续检测工作提供方便。在检测焊缝外观合格的情况下,可使其冷却到常温状态,并完成PT检测,以免影响检测质量。

结论:综上所述,基于大厚度TP347H管凸台裂缝情况,通过以焊接工艺作为依据,并根据行业焊接规范,落实各项施工作业,可有效完成返修工作,确保TP347H管凸台能够正常使用。在本文研究中,经返修后,TP347H管凸台裂缝情况得到有效解决,使用效果良好,在运行该装置后,2个月内未发现任何问题。

参考文献:

[1]闫明洋,颜志华,张力.小车凸台R角堆焊机研制与应用[J].中国重型装备,2021(03):44-45+48.

[2]崔洋,赵军,高峰.钛合金模锻件焊接工艺凸台的研究[J].科学技术创新,2021(13):155-157.

作者简介:

夏德国(1979年5月—),男,汉族,山东日照人,大专学历,初级职称(技术员),主要从事金属焊接方面的研究工作。