带式输送机滚筒轴断裂故障分析

□ 牛军燕 □ 刘 杰 □ 唐永涛 □ 刘 全

1.河南交通职业技术学院 郑州 451400 2.河南职业技术学院 郑州 450015 3.华电郑州机械设计研究院有限公司 郑州 450015

1 故障情况

某矿业有限公司选煤厂原煤仓可逆移动带式输送机有机头机尾双向卸料的功能,可沿轨道双向运行,既能边行驶边卸料,又能定点卸料。配仓移动可逆带式输送机为室内布置,能满足连续运行的要求。机头机尾各设驱动滚筒,由电气控制滚筒的正反转,实现头尾双向卸料。带式输送机滚筒轴正反转时承受对称循环变应力,在实际运行一段时间后,出现断裂失效现象。断裂发生在轴径变化处,直接影响设备的正常安全运行。滚筒轴断裂处宏观样貌如图1所示。

图1 滚筒轴断裂处宏观样貌

断裂发生在轴肩处,即滚筒轴直径由125 mm至145 mm 的变化处。断裂面整齐光滑,且与滚筒轴轴线垂直。根据长期实践经验推断,滚筒轴断裂的原因大致有以下几方面:① 滚筒轴轴径设计过小,造成局部应力过大;② 滚筒轴过渡倒角处理工艺不合理,导致应力集中;③ 材料本身存在缺陷,热处理工艺不到位,降低了材料性能;④ 过度振动或过载等[1]。

2 力学分析

在不同的工况下,对轴需要采用不同的校核方法[2]。进行轴的强度校核时,应该根据轴的实际工况来选择相应的计算方法,并恰当选取许用应力。对于仅仅承受扭矩的轴,应该按照扭转强度条件来计算。对于仅仅承受弯矩的轴,应该按照弯曲强度条件来计算。对于既承受弯矩又承受扭矩的轴,应该按照弯扭合成强度条件来计算,必要时还应该按照疲劳强度条件进行精确校核。驱动装置采用单点浮动支承形式,即电动机、液力耦合器、减速机安装在同一底座上,减速机末级齿轮轴套装在传动滚筒轴上,驱动装置底座支承于单点支承上,单点支承在电动机的下方[3]。正常工作时,电动机通过减速机驱动,使滚筒旋转,从而带动输送带运行。由此可以判断,滚筒轴悬臂端不仅承受扭矩,同时也承受弯矩。

带式输送机技术参数见表1。

表1 带式输送机技术参数

实际工作中,现场电流最大为38 A,实际消耗功率P为39 kW,实际消耗扭矩为4.530 kN·m。

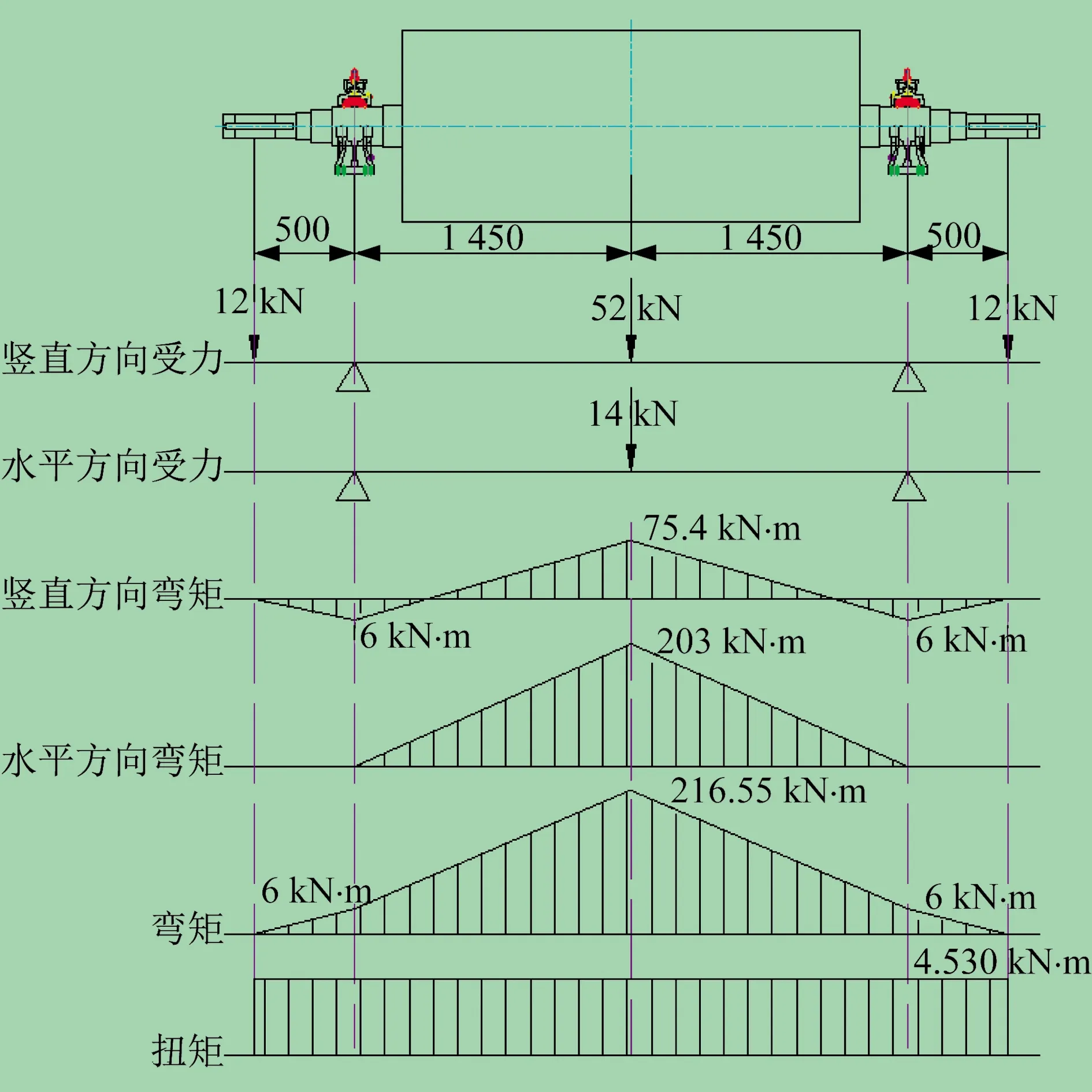

通过对带式输送机滚筒轴在实际工况下的受力分析,可知滚筒轴所受的载荷,如图2所示。

图2 滚筒轴载荷

按照文献[4]进行计算,轴的弯扭合成强度为23.66 MPa。

按照实际工况,带式输送机滚筒轴承受对称循环应力,由文献[5]查得所用材料40Cr钢的许用应力为70 MPa,弯扭合成强度小于许用应力,所以轴径选择合理。

为了精确计算,选取最危险的截面,即断裂面进行疲劳强度校核。轴的材料为40Cr钢,经过调质处理,由文献[6]查得弯曲疲劳极限为335 MPa,抗拉强度极限为685 MPa,剪切疲劳极限为185 MPa。

断裂面处的倒角半径r为5 mm,断裂处小轴径d为125 mm,断裂处大轴径D为145 mm,断裂处最大弯矩M为6 kN·m,则r/d为0.04,D/d为1.16,由文献[6]查得断裂面上由轴肩形成的理论应力集中因数ασ为2.02,ατ为1.405,材料的敏感因数qσ为0.86,qτ为0.89,尺寸因数εσ为0.59,ετ为0.77,表面质量因数βσ和βτ均为0.92,40Cr钢特性因数φσ为0.2,φτ为0.1,则有效应力集中因数kσ、kτ分别为:

kσ=1+qσ(ασ-1)=1.877 2

kτ=1+qτ(ατ-1)=1.36

由于轴表面未进行强化处理,综合因数Kσ、Kτ分别为:

截面上疲劳极限的法向应力幅值为31.3 MPa,对称循环变应力的法向平均应力为0。截面上疲劳极限的扭转切应力幅值为1/2扭转切应力,扭转切应力为11.59 MPa。

因此,仅有法向应力时的安全因数Sσ为3.27,仅有扭转切应力时的安全因数Sτ为16.34,则计算安全因数Scα为:

根据轴的实际工作要求,参考现有设计规范,确定安全因数临界值为2,由于计算安全因数大于安全因数临界值,因此经过疲劳强度校核,确认该滚筒轴的强度符合设计要求,轴径合理。

3 有限元分析

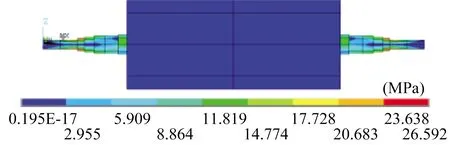

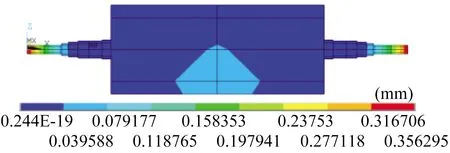

滚筒轴材料为40Cr钢,弹性模量为210 GPa,泊松比为0.028,密度为7 800 kg/m3[7]。根据实际设计参数建立模型,采用六面体网格划分和自由网格划分,在轴承位置施加三个方向的位移约束[8]。根据实际工况施加载荷,主要包括两端驱动装置施加在滚筒轴悬臂上的垂直载荷12 kN、滚筒自重52 kN、输送带对滚筒的张紧力140 kN、实际消耗扭矩4.530 kN·m。加载求解后得到滚筒轴应力云图和变形云图,分别如图3、图4所示。

图3 滚筒轴应力云图

图4 滚筒轴变形云图

最大应力出现在滚筒轴轴端的轴肩处,值为26.592 MPa,该值和力学分析得出的弯扭组合最大应力接近,可信度较高。40Cr钢的许用应力为70 MPa,该滚筒轴在实际工作时的最大应力远小于40Cr钢的许用应力,由此证明轴径选择合理。

4 金相组织观察

滚筒轴经浓度为4%的硝酸酒精浸蚀后进行金相组织观察,如图5所示。金相组织不均匀,其中有絮状物,以及明显缺陷。裂纹源及其附近组织存在白亮薄层和剧烈变形带,断面的金相组织与基体差别不大,均为索氏体+贝氏体+铁素体,证明该滚筒轴调质热处理不合格,材料强度低于技术要求。

图5 滚筒轴金相组织

5 结论

笔者采用力学分析、有限元分析、金相组织观察相结合的方法,对带式输送机滚筒轴断裂故障进行了分析[9]。

(1)对于既承受弯矩又承受扭矩的轴,应该按照弯扭合成强度条件来校验计算,必要时还应该按照疲劳强度条件精确校核轴径设计是否合理。这一方法不仅用于轴断裂后的分析,而且在设计阶段也可使用。

(2)在力学分析后可以结合有限元分析来验证计算的可靠性,在力学分析和有限元分析均满足设计要求的情况下,若仍然出现断轴现象,则需要考虑材料的热处理工艺。

(3)热处理工艺的效果可以通过观察金属材料金相组织得出。即使设计满足技术要求,但只要热处理工艺不合格,依然会导致轴断裂。

(4)40Cr钢是强度较高的一种优质钢,淬透性差,建议采用正火代替调质处理,再对大直径轴进行表面中频感应淬火,以提高轴的综合性能[10]。