基于有限元的超高压钢套自紧研究

□ 李上青 □ 张春光 □ 刘光恒 □ 杨煜兵 □ 张俊峰 □ 安 磊

沈阳仪表科学研究院 沈阳 110043

1 研究背景

柱塞泵不但普及于石油、农业、冶金、电力等传统领域,而且在清洗破拆、隧洞挖掘、航空航天等高端技术产业中也有广泛应用[1]。柱塞泵中的超高压钢套与柱塞及阀组配合,形成高压腔室,起到耐磨、耐冲击的作用。随着柱塞的高速往复运动,超高压钢套的工作压力不断变化,其强度性能是衡量柱塞泵的重要技术指标之一,这对超高压钢套的强度设计提出了较高的要求。

目前,提高超高压钢套强度的方法主要有增大钢套的径向厚度,采用性能更为优良的材料。影响钢套强度的主要因素是腔室内脉动工作压力引起的应力变化,若能降低这一应力幅值,就能改善钢套的性能。

自紧增强技术在超高压钢套施加工作载荷之前,通过一定的手段,对内孔施加一定的压力,使内壁产生一定量的塑性变形。钢套自紧增强后产生的残余应力与工作应力方向相反[2],从而达到减小应力的目的[3]。

2 解析分析

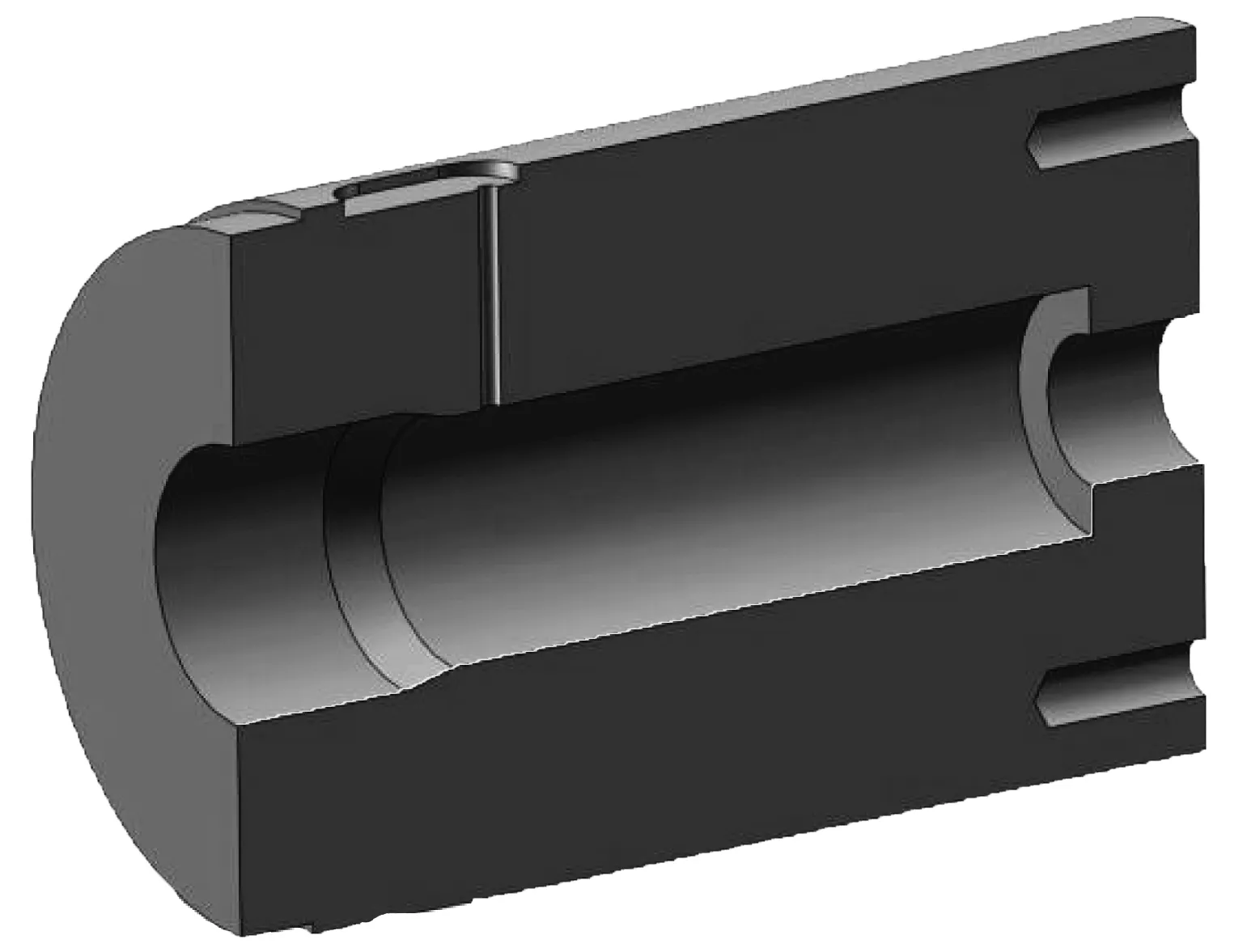

超高压钢套结构的剖视图如图1所示。考虑计算过程及计算结果收敛的难易程度,对钢套螺纹孔、沟槽、阶梯孔等特征进行简化,等效为厚壁圆筒模型进行后续计算。

▲图1 超高压钢套结构剖视图

自紧增强技术是一种可以提高超高压钢套承载能力和疲劳寿命的工艺方法。施加的自紧压力应在一定范围内。自紧压力过大,会提高残余应力水平,使钢套在施加工作载荷前提前产生裂纹而受到破坏。自紧压力过小,则不能满足强度要求[4]。根据弹塑性力学理论,对钢套内孔施加自紧压力载荷时,钢套内部某些区域已发生塑性变形,而外部某些区域仍处于弹性变形阶段。施加的自紧压力P为:

(1)

式中:σs为钢套材料屈服极限;r1、r2分别为钢套的内、外半径;ρ为弹塑性区域分界半径。

自紧增强处理的超高压钢套,其塑性变形区初始边界条件为:

(2)

式中:εz为轴向应变;εr为径向应变;εθ为周向应变;u为位移;r为半径。

钢套的径向应力σr分布为:

(3)

针对某型号柱塞泵超高压钢套,基于上述理论计算其弹塑性分界半径及卸载后的残余应力。该钢套的工作参数见表1,表1中n为柱塞泵曲轴转速。

表1 超高压钢套工作参数

将表1中的参数分别代入式(1)、式(2)、式(3),经计算得出该型号超高压钢套在自紧处理工况下,ρ为34.69 mm,u为40.75 μm,内表面径向应力σrr1为-200 MPa,外表面径向应力σrρ为-95.33 MPa,弹塑性区域分界处径向应力σrr2为0。

3 有限元分析

3.1 有限元模型

利用经典弹塑性力学理论对超高压钢套进行分析,得到一种静态计算结果,没有考虑材料的包辛格效应,即随动强化中屈服面大小保持不变,并沿屈服方向平移,材料压缩时的后继屈服极限减小量等于拉伸时屈服极限的增大量,这两种屈服极限之间总能保持2σs的差值[5],会导致解析解与有限元解之间存在误差。对此,提出超高压钢套弹塑性分析的有限元解,基于参数化语言进行建模,得到更为精确的动态条件计算结果。所建立的有限元模型将用于后续工作载荷下超高压钢套的疲劳寿命优化预估。

超高压钢套材料为304不锈钢,切线模量为79.4 GPa。考虑钢套材料特性,选取双线性随动强化材料模型,计算模型采用冯-米泽斯屈服准则,利用弹性及塑性两个斜率来定义材料的应力应变曲线,并包含材料包辛格效应及应变硬化效应的影响[6]。当钢套两端处于自由状态时,施加自紧载荷,钢套截面应力等效为平面应力,即σz为零。此时钢套可以使用轴对称模型模拟,创建1/4钢套截面实体模型进行分析。

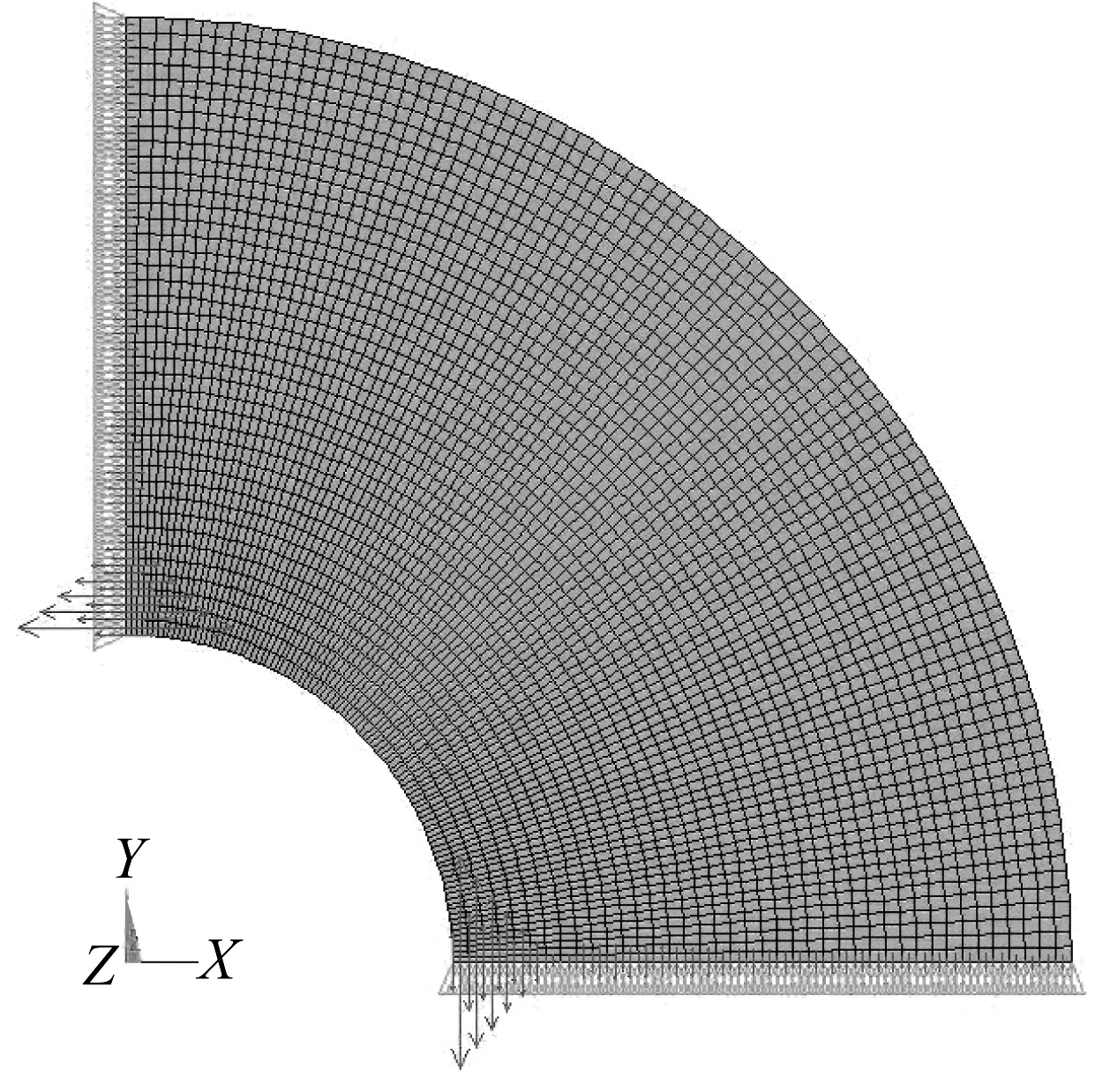

结合所研究的超高压钢套力学特性,为使有限元分析精度更高,选取PLANE183单元进行网格划分。PLANE183是二维高阶实体单元,可以更好地适应不规则边界模型。PLANE183单元可作为轴对称单元,由八个节点进行定义,每个节点有两个自由度,具有塑性、蠕变、超弹、黏弹、黏塑、应力刚化、大变形、大应变等特性[7]。由PLANE183单元划分的超高压钢套模型网格如图2所示。

▲图2 超高压钢套模型网格划分

划分网格之后,对超高压钢套模型施加自紧载荷。对两直线边界施加对称边界条件约束,对内孔施加内压载荷,其形式为阶跃载荷,随后卸载。这一过程由载荷步命令流加以实现。

3.2 分析结果

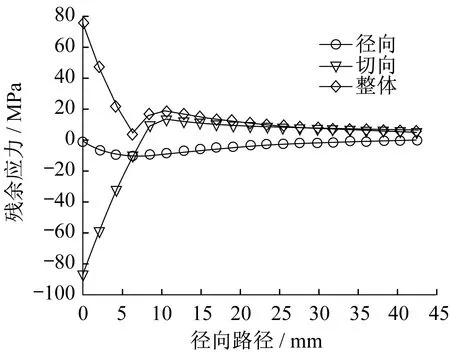

进行有限元参数化编程,得到经过自紧增强处理的超高压钢套径向应力分布,如图3所示,卸载后残余应力分布如图4所示。

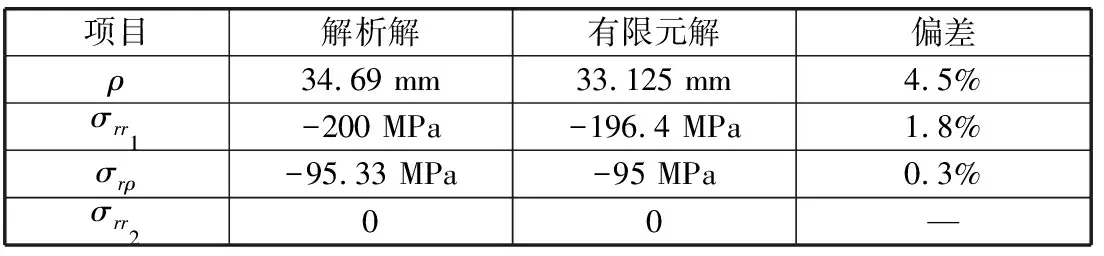

由图4可以看出,超高压钢套内部距离内孔约10.625 mm处为弹塑性分界点,即弹塑性分界半径ρ为33.125 mm。再由图3可知,σrr1为-196.4 MPa、σrρ为-95 MPa,σrr2为零。超高压钢套弹塑性解析结果与有限元计算结果对比见表2。

由表2可以看出,有限元法与解析法计算得到的结果偏差很小,各项数据偏差在0.3%~4.5%之间,可以验证所建立有限元计算模型的正确性与合理性。由图4可知,在自紧压力卸载后,径向方向产生与工作载荷方向相反的残余应力,从而可以起到降低超高压钢套应力水平的作用。钢套在经过自紧加载后,在内孔处发生屈服,产生了不可恢复的塑性变形,这个变形量造成内孔直径扩大,会影响钢套与柱塞泵其它部件之间的配合关系。为消除这一影响,在钢套内孔精加工的过程中,必须预留出一定的加工量以保证精密配合。通过解析法及有限元法,均可以对这一加工量进行预估。

▲图3 超高压钢套径向应力分布

▲图4 超高压钢套残余应力分布

表2 解析解与有限元解对比

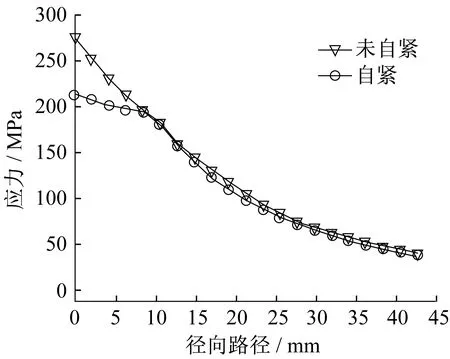

将未经过自紧增强处理及经过自紧增强处理的超高压钢套分别作为研究对象进行疲劳寿命计算,施加的工作内压为170 MPa,略小于自紧压力,两者在工作压力下的应力分布曲线由图5所示。

▲图5 工作压力下超高压钢套应力分布曲线

由图5可知,自紧增强处理后的钢套在工作压力下整体应力水平降低,其中塑性区下降幅度较大,弹性区下降幅度较小,原因是自紧增强处理后,塑性区残余应力较大,弹性区残余应力较小。未自紧增强的钢套内孔表面已经屈服,自紧增强后的钢套内孔表面没有屈服,说明自紧增强处理可以使钢套的强度提升。

4 影响因素分析

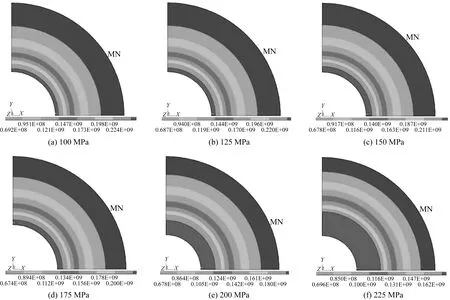

自紧增强技术提高超高压钢套强度性能的原理,是自紧过程中产生的残余应力与后续的工作应力方向相反,从而起到降低应力幅值的作用。不同的自紧载荷导致应力幅值变化的程度不同,基于有限元法,分别取自紧载荷为100 MPa、125 MPa、150 MPa、175 MPa、200 MPa、225 MPa,在自紧增强过程结束后,施加170 MPa载荷工作压力,得到应力分布,如图6所示。

▲图6 不同自紧载荷工况下超高压钢套应力分布

通过上述计算结果可知,自紧增强过程中施加的载荷越大,相同工况下的应力幅值越小,证明自紧增强技术可以提高超高压钢套的强度性能。

5 结束语

笔者基于弹塑性力学解析法,分析了超高压钢套自紧增强过程,得到了对应的自紧压力及应力分布,并采用有限元方法进行验证。根据超高压钢套材料特性,验证了计算方法的正确性,为钢套的设计及性能提高提供了参考。

在研究中,运用解析法与有限元法对自紧增强处理的超高压钢套进行弹塑性分析,分别对弹塑性分界半径、应力、塑性区位移进行求解。两者的各项计算结果偏差在0.3%~4.5%之间,可以验证有限元建模的正确性与合理性。

研究了不同自紧载荷工况下的应力幅值水平,表明在一定范围内,自紧增强过程中施加的载荷越大,相同工况下的应力幅值越小。