热连轧精轧工作辊高温氧化性能的研究

杜旭景,杨金刚,胡 兵,杜江伟,高 鑫,陈 刚

(1.轧辊复合材料国家重点实验室,河北邢台 054025;2.中钢集团邢台机械轧辊有限公司,河北邢台 054025;3.武汉钢铁有限公司热轧厂,湖北武汉 430080)

精轧前段工作辊是热连轧板带轧线的重要组成部分,是粗轧到精轧成品之间的过渡机组,承担了80%以上精轧机组的压下量;板坯经粗轧机组轧制成一定厚度的中间坯,其厚度一般为50mm以下,进入精轧机组的带坯温度一般低于1100℃,约为950~1050℃[1]。因此精轧前段机架具有轧制负荷高、压下大以及轧制温度高的特点,对工作辊的耐磨性和抗热裂性能要求较高。

精轧前段工作辊常用材料为高铬铸铁以及综合性能更好的高速钢材料,在轧制过程中,高温带材和工作辊的接触使轧辊表面形成一层薄的氧化物薄膜,文献一般称之为“黑膜氧化物”,也就是通常所指的轧辊氧化膜[2]。连续、致密、均匀以及粘结性好的氧化膜具有润滑作用,可以降低轧辊与轧材间的摩擦系数,同时氧化膜硬度高,对辊面起到保护作用,提高轧辊的耐磨性和表面质量。实际轧制时,氧化膜太厚、太薄以及氧化膜使用过程中完整性受到破坏的问题比较普遍,这既与轧制工艺关系密切,同时也与轧辊材料的高温氧化性能有直接关系。

因此,对轧辊材料的高温氧化性能研究对于研制更加优异的轧辊材料、延长轧辊使用寿命、提升轧辊使用效果具有重要意义,同时对优化轧制工艺也有一定的促进作用。

1 试验材料和方法

1.1 试验材料

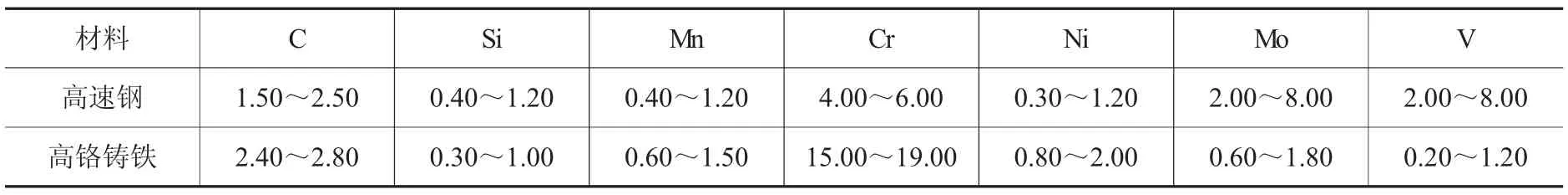

该试验选择中钢邢机高速钢材料和高铬铸铁材料轧辊以及基于热连轧精轧前段工作辊的使用环境以及材料高温氧化性能研制的高铬合金工具钢轧辊,其中高速钢和高铬铸铁的成分如表1 所示。

1.2 试验方法

高温氧化性能试验在轧辊复合材料国家重点实验室开展,其中氧化试验采用电阻炉恒温静态氧化法;针对轧辊使用过程中热态、水汽环境对氧化膜有较大的热蚀作用,因此通过对氧化后试样进行热蚀试验评价氧化膜的热稳定性。

将三种材料轧辊的工作层试样通过线切割、磨削制成30mm×30mm×10mm 的试样。通过研磨机和抛光机将试样各个表面打磨、抛光平整,去除表面的加工痕迹,然后用丙酮擦拭去除表面油污,最后将试样放置在超声波清洗机中用无水乙醇清洗干净,电阻炉内120℃保温1h 烘干,取出放在干燥皿中冷却至室温再进行氧化前称重。然后在实验室电阻炉采用恒温静态氧化法制备氧化膜,各试样等距离放置在电阻炉中,其中30×30mm 面为主要观察面。恒温静态氧化温度为400℃、500℃、600℃、700℃、800℃,氧化1h,氧化出炉空冷至120℃放在干燥皿中冷却至室温再进行氧化后称重。最后进行热蚀试验,将氧化后试样浸没在轧线冷却水中并加热至沸腾保温1h,取出后重复进行超声清洗、烘干、冷却和蚀后称重。

表1 试验用材料各元素质量分数 ωB/%

为了保证试验的稳定性,每组试验均以两块试样平均值进行记录。对于氧化后的试样以及热蚀后试样采用分辨率0.1mg 电子天平称重,利用光学显微镜(德国ZEISS-Observer.Alm)、扫描电镜(HITACHI S-3700N) 和能谱仪(EDAX Inc GENESIS APEX2)对金相组织及氧化物进行检测。

2 试验结果及处理

2.1 试验结果

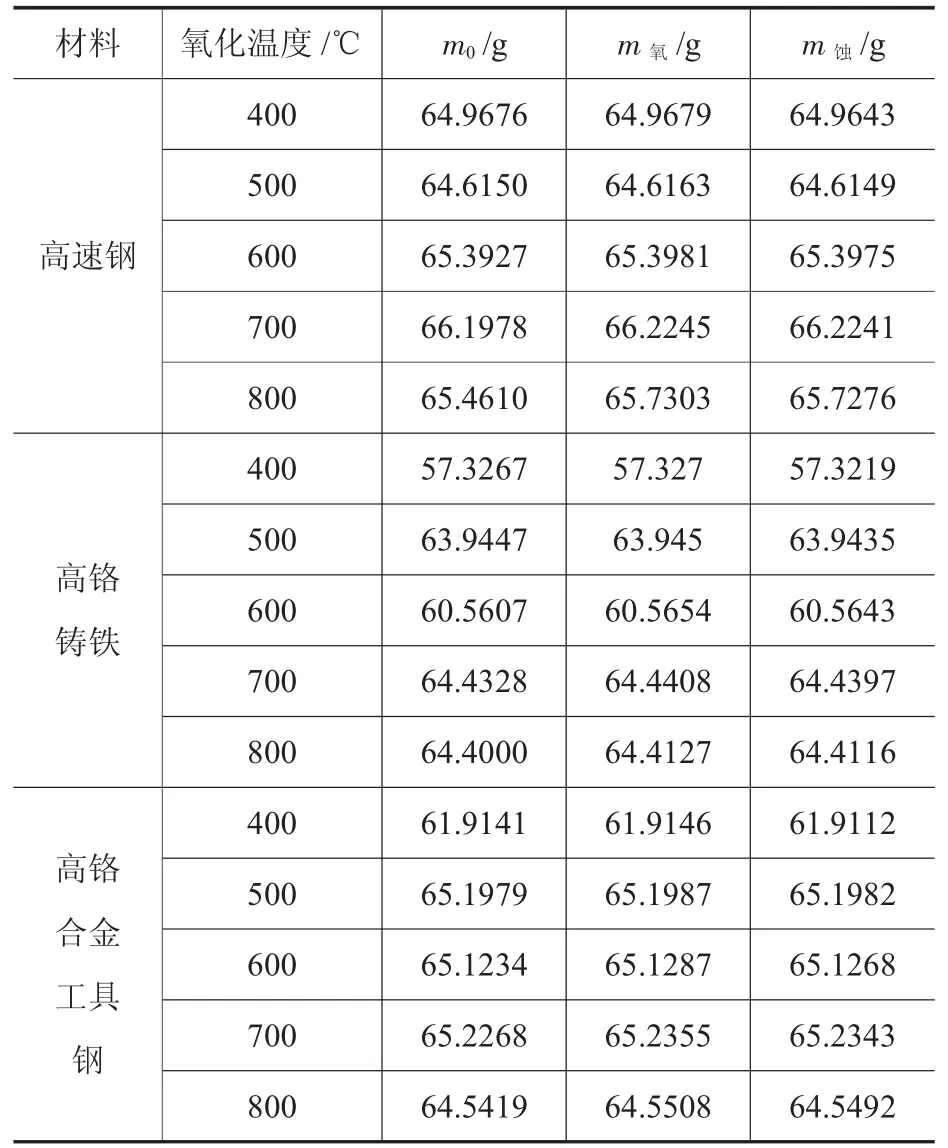

试样完成恒温氧化和热蚀试验后采用分辨率0.1mg 电子天平称重,记录氧化前质量(记为m0)、氧化后质量(记为m氧)以及热蚀后质量(记为m蚀),结果如表2 所示。

2.2 试验结果的处理

氧化增重指氧化后质量与氧化前质量的差值,热蚀失重等于热蚀后质量与氧化后质量的差值。为消除因加工制样导致试样之间的差别,以氧化增重率和热蚀失重率作为材料高温氧化性能和氧化膜热稳定性的指标。考虑相较于试样重量,氧化增重量非常小,进一步对于氧化增重率以及热蚀失重率进行了同一化处理,即将氧化增重率和热蚀失重率均放大105 倍作为氧化指数O 和热蚀指数R。

表2 试验各阶段称重结果

△m氧=m氧-m0;

△m蚀=m蚀-m氧;

o=△m氧/m0;

r=△m蚀/m氧;

O=△m氧/m0×105;

R=△m蚀/m氧×105

式中,△m氧为氧化增重量;△m蚀为热蚀失重量;o为氧化增重率;r 为热蚀失重率;O 为氧化指数;R为热蚀指数。

3 试验结果分析

3.1 高温氧化性能分析

从热连轧精轧前段使用条件来看,轧辊在轧制过程中因各机架轧制冷却水的作用,轧辊整体温度能够保持在100℃左右;但是轧辊与钢板接触后虽然能够得到冷却,但是在接触瞬间由于热传导以及轧制热的作用,轧辊接触钢板瞬时温度较高,一般正常轧制时在500℃左右。当轧制节奏较慢时轧辊冷却效率较高,辊面温度将低于500℃,而在轧制节奏快或轧制一些高温板材时,轧辊的瞬时温度将增加到550℃以上,如轧线冷却能力较差时,轧辊瞬时温度可到600℃以上。可见,从使用条件来看,要求轧辊材料具有在500℃低温阶段快速形成氧化膜,但同时又不能在500℃以上的高温阶段迅速氧化的性能,可以有效发挥氧化膜的有益效果。

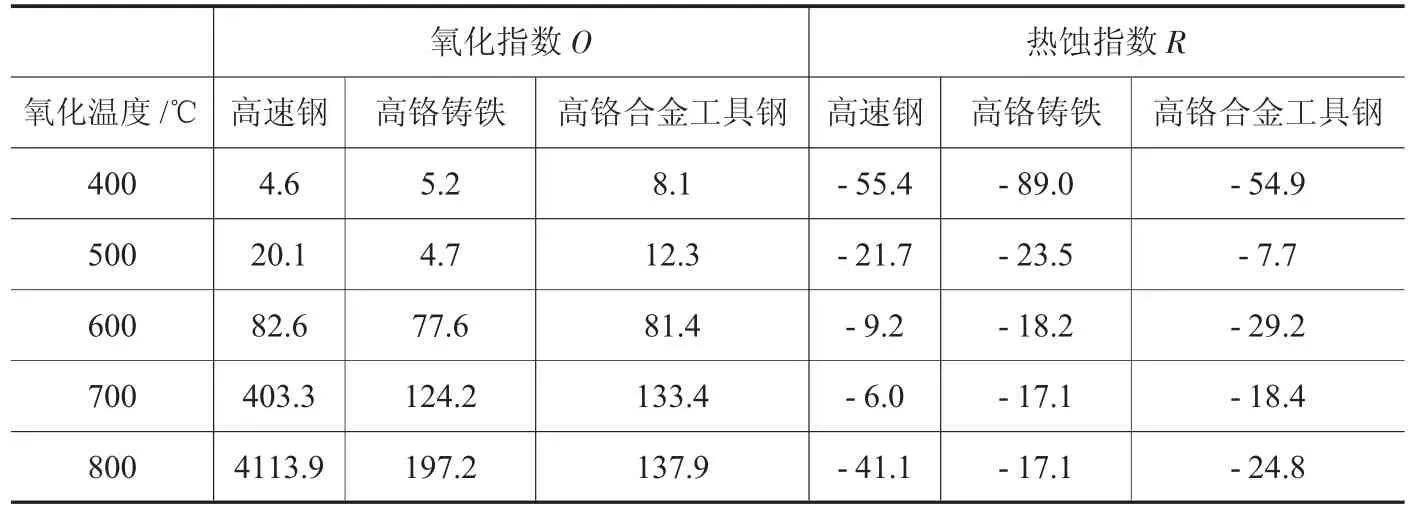

表3 试验材料氧化指数和热蚀指数

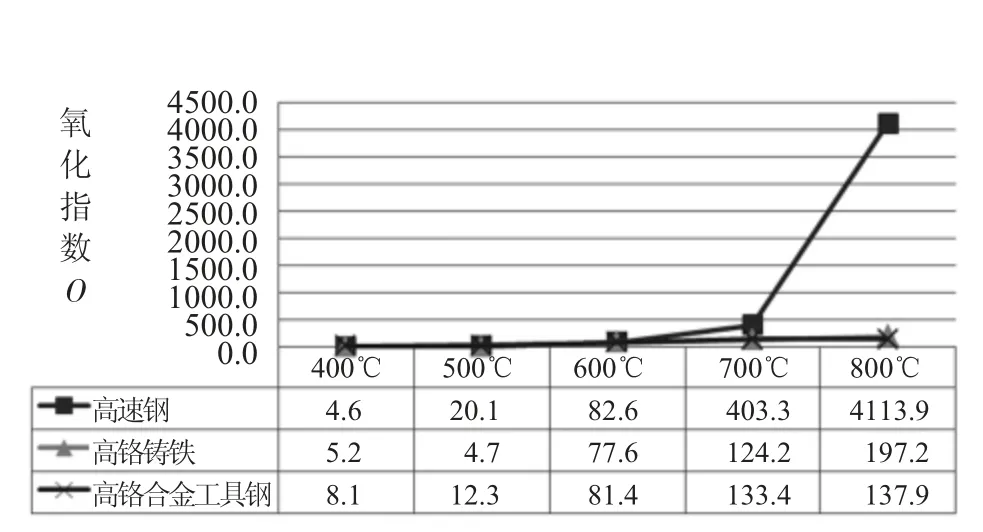

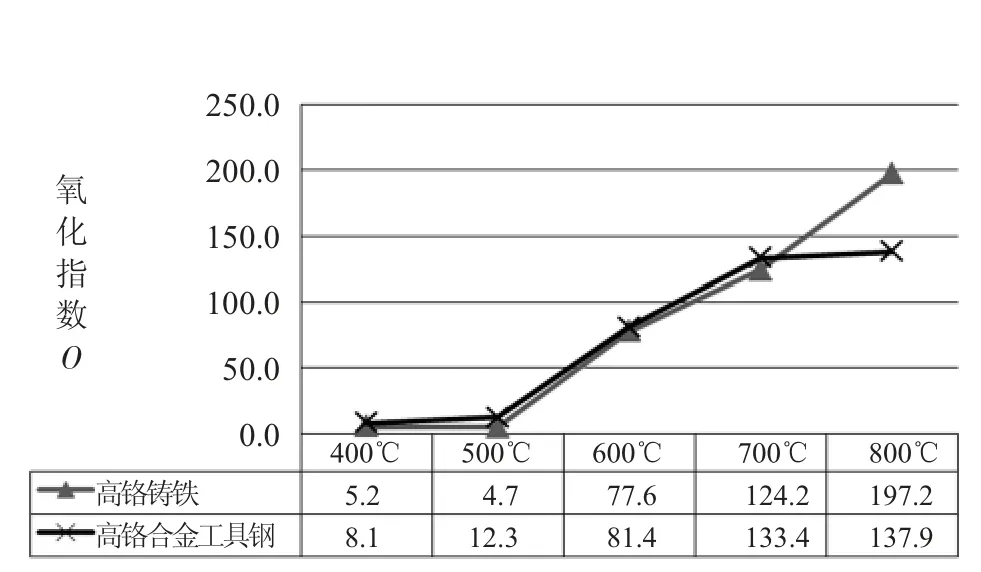

图1 各材料不同温度氧化指数对比

图2 高铬铸铁和高铬合金工具钢氧化指数对比

恒温氧化试验数据来看,三种材料在正常轧制温度情况下高温氧化性能相差不明显,各材料随着恒温氧化温度的升高,氧化指数均呈现增加的趋势,其中高速钢材料在温度700℃恒温氧化时氧化指数增加幅度超过了高铬铸铁和高铬合金工具钢材料,尤其是升高到800℃时高速钢的氧化指数达到了4114.9;高铬铸铁以及高铬合金工具钢的氧化指数增加幅度均较为平稳,并且高铬合金工具钢材料高温氧化性能更好。

进一步对比高铬合金工具钢材料的高温氧化性能,在恒温氧化温度为400℃时高铬合金工具钢材料表现出最高的氧化指数,在500℃时处于高速钢和高铬铸铁材料的中间水平;在600℃时表现出与高速钢材料相当的氧化性能,但当恒温氧化温度达到700℃时未如高速钢一样氧化指数出现大幅变化,尤其在800℃时,高铬合金工具钢材料的氧化指数处于最低的水平。可见,高铬合金工具钢材料具有更好的低温氧化性能,同时又表现出良好的高温抑制氧化的特性。

3.2 氧化膜热稳定性分析

轧辊在轧制过程中,辊面氧化膜的稳定性受到两方面轧制因素的影响,其一是轧制过程中轧制力对氧化膜产生的剪切作用以及轧制过程中钢板对轧辊摩擦作用;其二是轧制过程中冷却水喷淋冲刷以及冷却水高温雾化对辊面的热蚀作用。由于在实验室很难模拟轧制力和摩擦过程对氧化膜的损伤,因此对于氧化膜稳定性的评价主要基于热蚀试验,热蚀指数绝对值越大,热蚀失重越多,氧化膜的热稳定性越差。

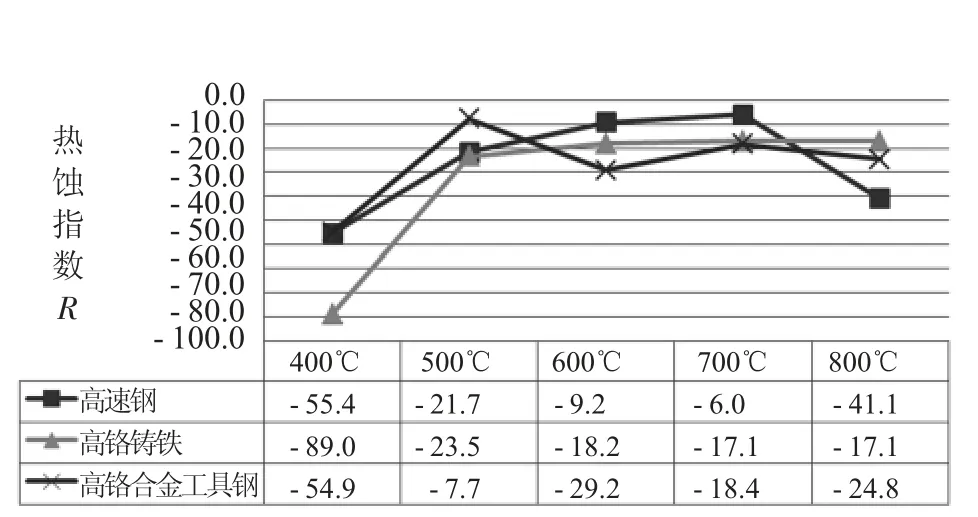

对比各材料的热蚀指数,在400℃恒温氧化形成的氧化膜热稳定性对比,高铬铸铁的热稳定性最差,高速钢和高铬合金工具钢的热稳定性相当;500℃恒温氧化形成的氧化膜热稳定性对比,高铬合金工具钢的热稳定性最好。高温氧化时,高速钢在600℃和700℃形成的氧化膜热稳定性最好,但是到800℃形成的氧化膜热稳定性最差;相较于高铬铸铁,高铬合金工具钢的高温热稳定性略低于高铬铸铁。考虑轧制时,辊面温度一般为500℃左右,可见,高铬合金工具钢氧化膜的热稳定性较高。

图3 各材料不同温度热蚀指数对比

3.3 成分及组织对氧化性能的分析

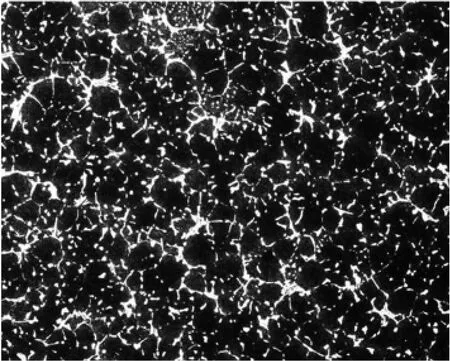

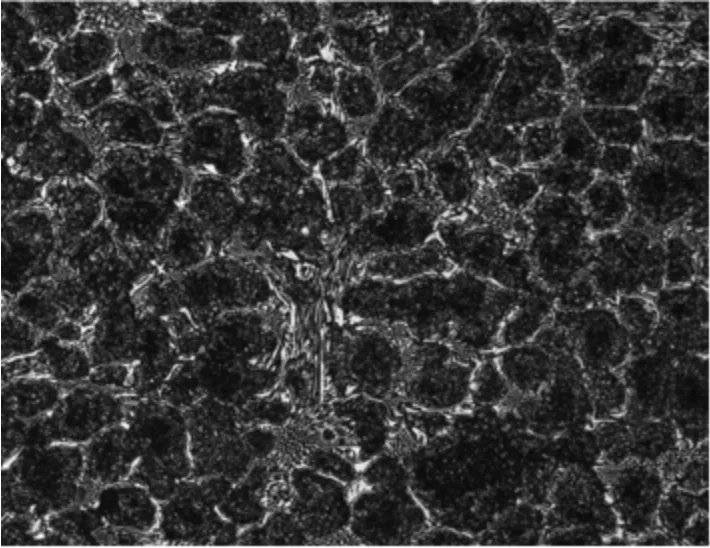

轧辊材料高温氧化性能的差异与成分和组织状态有关,图4~7 为高速钢、高铬铸铁以及高铬合金工具钢材料轧辊的典型的显微组织照片。从组织对比,高速钢成分中添加了大量的Mo、V、W 等强碳化物形成元素,其碳化物以颗粒状分布的MC、M2C 以及M6C 型碳化物为主(见图4),高铬铸铁以菊花状分布的Cr7C3型的碳化物为主(见图5)。

图4 高速钢材料工作层100×金相组织照片

图5 高铬铸铁工作层100×金相组织照片

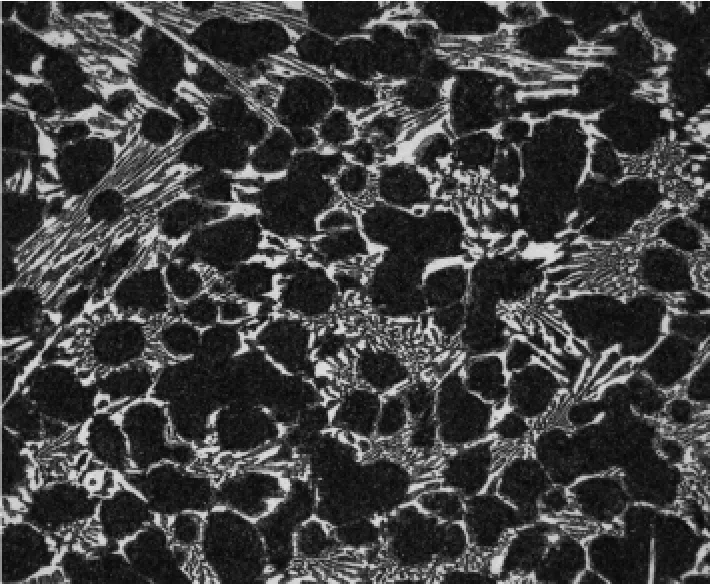

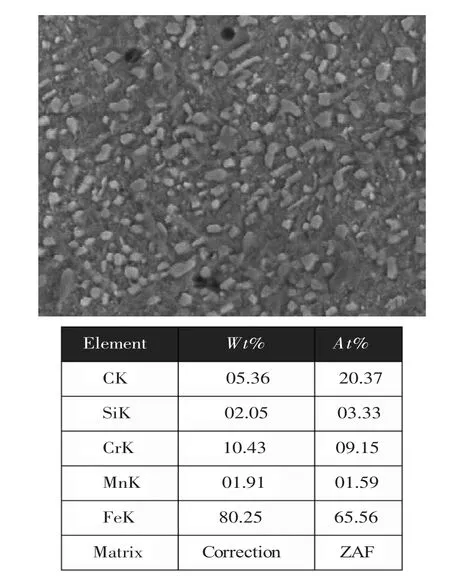

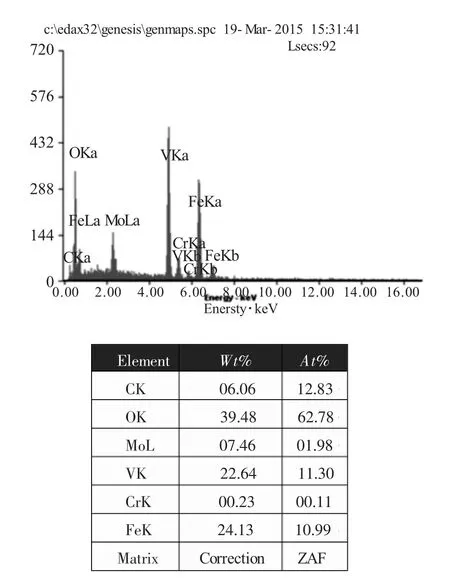

高铬合金工具钢材料是介于高速钢和高铬铸铁之间的材料,不仅具有高铬铸铁Cr7C3碳化物特征(见图6),同时从电镜照片可以看出基体中密布颗粒碳化物(见图7),相较于高速钢材料其颗粒碳化物更加细小,这些基体中分布的颗粒碳化物主要是热处理过程中析出的铬系二次碳化物(见图8)。

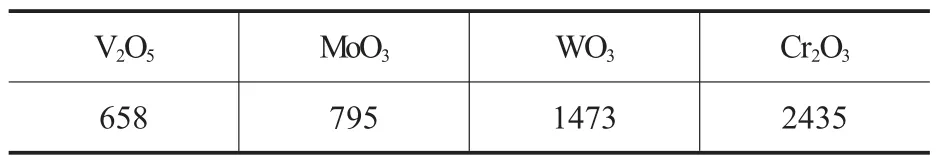

从氧化过程来看,由于基体和碳化物的抗氧化性能不同,氧化主要发生在基体表面,而碳化物基本不被氧化。对比各合金元素氧化物的熔点[3],可以看到钒的氧化物V2O5熔点最低,在高温作用下容易汽化导致氧化膜破损,而铬的氧化物Cr2O3熔点最高,热稳定性更好。

图6 高铬合金工具钢工作层100×金相组织照片

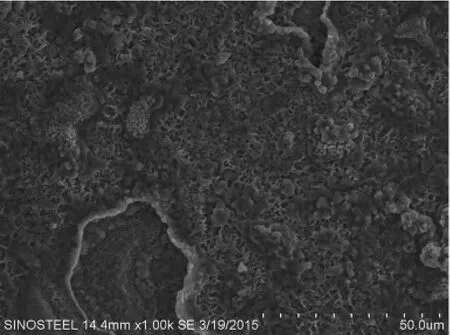

图7 高铬合金工具钢2100×电镜照片

图8 能谱仪检测高铬合金工具钢基体中颗粒碳化物成分

表4 各合金元素氧化物的熔点(℃)

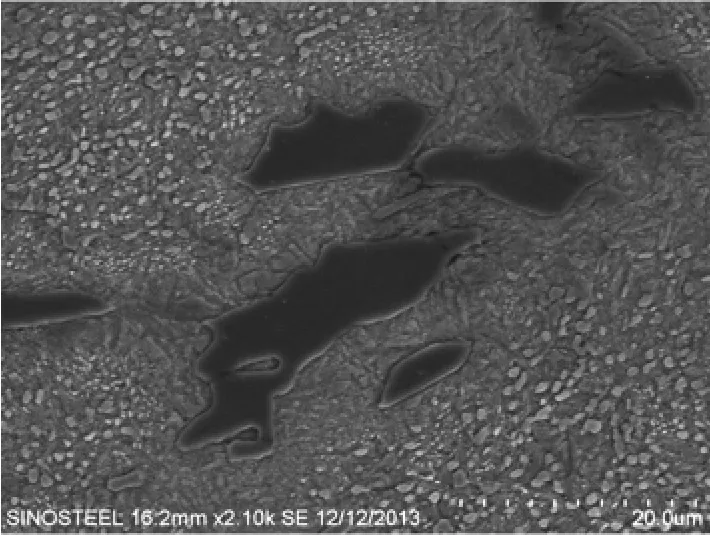

图9 高速钢材料700℃氧化膜电镜照片

图10 能谱仪检测高速钢材料氧化膜成分

通过观察高速钢材料700℃的氧化膜的电镜照片可以看到(见图9),对氧化膜采用能谱仪进行成分检测,主要为钒的氧化物(图10);可见氧化试样表面粗糙,氧化膜较为疏松,并且存在类似气泡破损的盆底状形貌,分析为高温状态下钒的氧化膜汽化所致;通过恒温氧化试验也可以看出,高速钢材料的氧化指数在700℃时有急剧的上升,可见钒的氧化膜在高于熔点的高温下汽化,破坏了氧化膜的连续性,导致内部金属的进一步氧化。相较而言,由于铬元素形成的Cr2O3型氧化物熔点高,热稳定性好,无论是高铬铸铁还是高铬合金工具钢均有较多的铬含量,高温时可以在辊面形成一层致密的Cr2O3氧化膜,能够对轧辊材料起到保护作用,即便温度进一步升高,由于Cr2O3氧化膜对氧化的钝化作用,可以避免高温时的进一步氧化,而高铬合金工具钢材料表现了更好的高温抗氧化性能。

轧辊在轧制过程中,辊面的热裂纹将破坏氧化膜的完整性,因此轧辊的抗热裂性能是影响氧化膜的关键因素。由于基体与碳化物的热膨胀系数不同,两者交界处是强度最低的区域,在轧制时交变的热应力作用下容易在结合处发生裂纹。可见,轧辊的抗热裂性能与组织形态尤其是碳化物的分布有直接关系,并且碳化物越细小、越弥散,其与基体的界面越小,越不容易发生热裂。高速钢材料轧辊碳化物以颗粒碳化物为主,其抗热疲劳性能优于高铬铸铁材料,而高铬合金工具钢材料,基体中弥散的颗粒碳化物更加细小,其抗热疲劳性能也更加优良,提高了高铬合金工具钢材料在高温轧制时氧化膜保持能力。

4 结论

(1)通过对轧辊材料进行恒温氧化试验和热蚀试验可以达到综合评价高温氧化性能的目标,本文所用氧化指数O 和热蚀指数R 很好地表征了轧辊材料的高温氧化性能。

(2)从高温氧化性能试验结果来看,高速钢材料形成良好的氧化膜需要保持合适的辊面温度,过高情况下氧化膜稳定性受到影响,需要提高轧线的冷却能力;基于高温氧化性能试验设计的高铬合金工具钢轧辊,具有优良的高温氧化性能。

(3)对于高温情况下形成氧化膜的轧辊材料设计时,需要充分考虑高温氧化性能,通过成分和组织的合理匹配,可以实现氧化性能的综合提升。