基于斜面结构产品FDM 式3D 打印方法的研究及应用

马永军,杜海平,高灵宝,虎 成,周子翔

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

1 背景

熔融沉积成型(FDM)是3D 打印技术的一种,在3D 打印领域有着至关重要的地位。FDM成型技术主要依靠打印头和打印平台的移动实现三维立体模型[3]的构建。在整个熔融沉积成型(FDM)过程中,线材[4]扮演着至关重要的角色,FDM 设备将材料在半流体状态时挤压出来,材料瞬时凝固成有轮廓的薄层,层层的堆积形成整个三维零件。其优点在于尺寸精度稳定,使用寿命长,制作周期短,逐步开始应用在了铸造行业中。

该研究方案针对采用FDM 技术[5]打印带有斜面结构产品时产品斜面部分在精加工时出现孔洞的缺陷,提供了一种用于打印带有斜面结构产品的FDM式3D 打印方法,通过设定斜面结构的表皮层和延伸量,来增加斜面结构的实体区域,从而实现斜面区域的实体打印,避免了斜面上孔洞的出现,保障了产品的工作强度。

2 实际生产过程中存在的问题

FDM 的桌面机[6]虽然打印技术十分成熟,但是在铸件模具尺寸大的情况下,通用的挤出丝线宽度在2~20mm,成型后为了确保表面的尺寸、粗糙度等精度,需要进行精加工。而在精加工的过程中,经常会发现在产品耐受工作范围内有孔洞,特别是对于带有斜面结构的产品,从而影响了产品的使用强度,造成产品报废或者需要返工处理。

随着行业领域对产品精度要求增强,挤出丝线宽度要求越来越高,对于FDM生产的斜面结构产品精度增加。根据目前现有设备状态,打印带有斜面结构产品时产品斜面部分在精加工时出现孔洞的缺陷,造成产品报废或者需要返工处理进而增加成本,这就成了我们急需解决的问题。

3 斜面产品打印方法原理

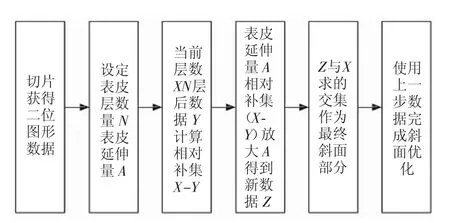

本课题研究采用FDM技术打印[6]大型斜面产品时,为了提高打印速度、提升产品质量,并且不影响产品的使用强度的前提下,将产品的内部结构分为网格区域和实体区域,其中实体区域是用来保证产品的整体强度,流程图如图1 所示。

图1 FDM打印流程图

本打印方法用于打印多圈轮廓、多个轮廓产品,包括以下步骤:

第一步,采用三维切片技术将产品的三维模型切片(记为X 片),读取每个切片面的三维数据信息,并将所述三维数据信息转化成二维图形数据格式。

第二步,调用所述打印产品的表皮层层数N和延伸量A。

说明1:表皮层是指产品表面需要加工区域预留的加工量与为满足产品使用强度要求的实体区域厚度的总和;

说明2:延伸量即对某一区域向外扩展延伸的尺寸;

说明3:所述表面层层数N 和延伸量A 为两个固定的常数。

第三步,求取当前第X 层的表面层区域,即第X 层和第X+N 层(即第Y 层)两层的相对补集(或者叫作差集X-Y)。

第四步,将所述相对补集X-Y 按照设定的延伸量A 增大到Z。

第五步,求取所述二维数据Z 与所述第X 层的交集X∩Z,所述交集X∩Z 即为所述第X 层上对应的表皮层区域。

第六步,将所述交集X∩Z 调取到打印数据库,实现表皮层的实体打印。

第七步,对产品的每层切片进行以上六步的处理,即可实现产品斜面部分整体实体区域的打印。

下面通过具体实施并结合附图对本打印方法做进一步的详细描述。

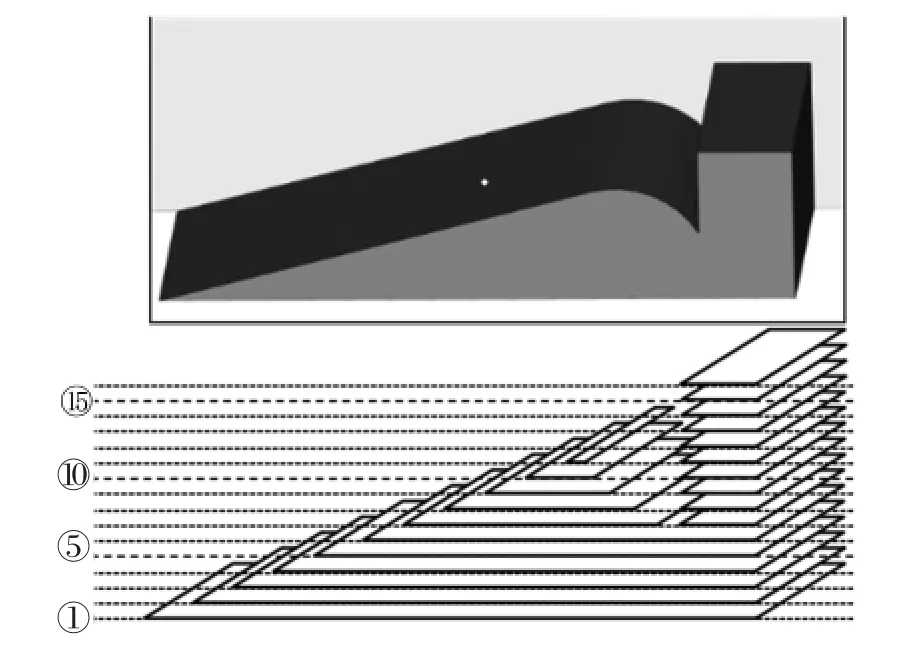

如图2 所示带有斜面的产品,按照三维切片工艺分为16 层。按照产品的工艺、质量要求,产品的表皮层层数N=3,其延伸量A=4mm。

图2 实施例产品的切片示意图

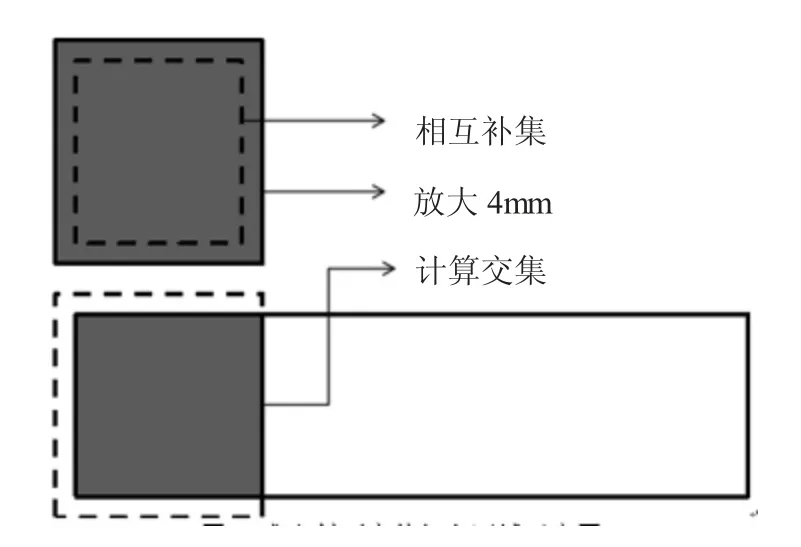

计算第一层切片上的表皮层区域的方法是:取第1 层与第4 层的相对补集如图3 所示的深色区域,接着将所述相对补集的四周增大4mm,再用增大后的相对补集的二维数据与第1 层切片的二维数据求取交集,即可得到第1 层切片上对应的表皮层区域。按照此方法求取所述斜面产品16 层切片上分别对应的表皮层区域,将所述表皮层区域的数据传输到打印数据库,即可实现产品斜面表皮层的实体打印,如图4 所示,从而保证了产品整体的工作强度,同时避免了产品斜面在精加工中出现孔洞的缺陷。

图3 求取相对补集的示意图

图4 求取斜面实体打印区域示意图

4 实际应用

因为在实际FDM打印生产过程中,产品斜面角度过大,对产品进行精加工时,表面就会出现空洞缺陷,导致产品无法使用而报废,造成经济损失。通过设定产品表皮层的实体打印区域,保证了产品的整体质量,缩短成型时间,提升打印效率。

应用上述FDM 打印方法实现斜面结构的产品,通过设定斜面结构的表皮层和延伸量,来增加斜面结构的实体区域,解决产品结构过大,出现空洞缺陷的情况,从而增强了产品的使用强度,减少产品报废或者需要返工处理的时间。

5 结论

本文研究的是带有斜面结构产品的FDM 式3D 打印[7,8]方法,通过设定产品表皮层的实体打印区域,保证了产品的整体质量,且通过设定表皮层的厚度和延伸量的大小,实现了产品每层切片上表皮层打印区域二维数据的确定,从而为打印提供了基准。

此方法避免了FDM打印过程中表皮塌陷,提升了斜面成型质量,缩短了表面成型时间。同时由于表面的实体打印,避免了由于斜面角度过大,在精加工时出现的表面孔洞缺陷。