提升标准化能力 助推油田高质量发展

陈国宏

中海油能源发展股份有限公司 工程技术分公司 (天津 300450)

0 引言

伴随着经济全球化的深入发展,标准化在便利经贸往来、支撑产业发展、促进科技进步、规范社会治理中的作用日益凸显[1]。标准已成为世界“通用语言”。

自2000 年以来,中国海洋石油总公司(以下简称中海油)开发专标委钻完井专业制定了钻完井作业、工程质量控制、酸化压裂、海上防砂作业、电潜泵作业、井眼防碰、钻完井基本设计等规范和标准30余项。经过多年的实践和不断完善,标准化不仅优化了海上油气田钻完井现场管理和技术工艺,同时更加规范了油田不同开发阶段钻完井方案编制的具体要求,使海上油田从发现到开发的每一步更加合理合规,更加经济环保,逐步与国际接轨。

目前, 许多国际标准都包含了众多的技术专利,对于发达国家来讲,只要一项国际标准中包含某一国家或某一公司的专利,该国或该公司就可以共享标准技术成果。大型跨国公司对标准的关注,已远远大于对产品的关注,并有计划地逐步实施技术标准战略[2]。

1 标准化促进钻完井设计发展

油田勘探开发向来被称为“高投入”,其水平的高低不仅代表了一个国家在海域使用方面的能力,而且还代表了一个国家技术装备在全球工业领域的地位。海洋石油开发涉及专业较多,主要包括平台建造、地质勘探等高风险行业。海洋石油因其工作环境的特殊性,更是一项系统而庞杂的工程,海洋石油包括钻完井工程、采油及储运等几方面,其中海洋钻完井工程则是重要组成部分。因钻完井作业投资大、风险高,涉及器材设备多、人员广,井下情况复杂多变,加之海上平台远离陆地,出现紧急情况救援困难,因此作业施工前编制一份详尽的钻完井设计尤为重要。

钻完井设计的编写不仅要符合国家及政府有关机构的法律法规,而且需要正确的认识,拥有普遍遵循的规律进行推导或得到结论的过程,还需遵守“钻完井健康安全环保管理体系”和行业、企业标准。近年来,随着海上作业量的大幅增加和新工具、工艺和材料的使用,促进了标准的更新速度,从而使钻完井设计内容得到不断完善。中海油颁布企业标准Q/HS 14013—2016《海上油气田钻井、完井基本设计编制指南》,进一步对钻完井方案提出规范要求。

1.1. 钻井工程设计

1)平台数量、井槽数量及排列方式:主要依据油藏储量规模,同时考虑周边依托设施、是否与军事及海运航道存在冲突。

2)钻井方式及机具:主要考虑是采用模块钻机或钻井船、导管架预钻井或其他钻井方式;预钻井方式为水下基盘或导管架,以及批钻模式是大批钻还是小批钻。在钻井平台作业时,还需按照标准规范就位和抛锚分析,以规避障碍物及滑移事故出现[3]。

3)井眼轨迹设计:根据油藏提供靶点,结合适当的造斜点、造斜率,设计出满足要求的轨迹。

4)套管程序及材质选择:需根据老井井史资料、地质风险提示、机具载荷,结合三压力曲线研究结论,确定合理的井身结构。

5)套管防腐及磨损后的强度校核结果,各层套管材质、尺寸、壁厚、钢级及扣型等。

6)钻井液及固井设计:结合老井井史和三压力剖面,并参照研究成果优选最佳钻井液及固井水泥浆体系;另需做好配伍性研究和储层保护。

1.2 完井工程设计

1)完井管柱设计:主要根据油藏提供配产数据,生产方式如分采、合采、自喷或人工举升等方式组合管柱。

2)防腐研究与策略:海上油气田开发中多以二氧化碳、硫化氢及长期注水水垢腐蚀为主,研究主要通过实验室模拟得出腐蚀机理,从而确定防腐方式。

3)出砂预测研究:一般通过现场观测法、经验法、实验室模拟法和数值计算法进行初步判断,做定量出砂研究,同时开展其他影响储层岩石强度的研究工作,如水化影响;并根据确定的防砂方式给出相关的技术参数指标,包括筛管的型式、缝隙要求、砾石尺寸、充填方式。

4)完井液体系选择:完井液的选择和钻井液一样首先需压稳地层,与地层有较好配伍性,在固相控制、黏度、防腐性能及储层保护方面满足要求。

5)钻完井作业风险控制:针对海上油田出现险情救援困难的问题,中海油在渤海和南海分别筹建了国家级井控及溢油应急基地、区域性海上钻井液服务站和移动式物料支持平台,在陆地终端成立了海上油田废固液回收处理专业公司,以确保钻完井作业的安全顺利。

2 钻完井技术促进标准更新

海上油田在过去20 年的大开发中,基本每隔3~5年就有新技术出现,给油田的勘探开发带来巨大的影响和变化。而相关标准更新工作相对滞后[4],从而致使钻完井设计也只能沿用旧标准,无法更好地指导现场施工。

2.1 海洋丛式井防碰标准修订更新

为提高油田的高效开发,许多新老油田后期均加大了井网加密调整,致使井间防碰形势愈加严峻。中海油制定的Q/HS 2016—2010《海洋丛式井防碰设计与作业要求》中仅以“防碰分离系数是否大于或小于1”一项指标来衡量轨迹发生碰撞的风险。但随着数学模型和仪器精度的不断提高,这一标准不仅制约了定向井工具的发展空间,而且常因长井段防碰绕障和配备高精监测设备发生高昂费用。为适应钻完井技术发展,中海油于2017年颁布了最新的Q/HS 2016—2016《海洋丛式井防碰设计与作业要求》,关于防碰标准给出了更加详细的规范,防碰扫描宜采用分离系数结合理论井眼间距的方法。针对不同类型油田要求如下:

1)常压油田浅层防碰的设计分离系数应大于1.0。

2)常压油田斜深超过1 000 m 的深层防碰设计分离系数宜大于1.0。若分离系数小于1.0,应避免并行防碰风险,井筒最近点垂向距离应大于30 m;水平井着陆段(井斜大于85°)及水平段作业中的最近点垂向距离宜大于20 m。

3)异常压力油田、气油比大于350(m3/m3)的油田及气田设计分离系数应大于1.5。

钻完井作业中定向井是基础,新标准的实施对降低轨迹难度、简化井身结构、优选钻具组合、钻进和下套管作业降磨减阻起到了积极作用,同时提高了油藏中靶精度和油层钻遇率,从而使钻完井作业在费用、工程质量控制方面得到进一步提高。

2.2 海洋钻井井控规范修订更新

随着地下油气资源的不断开采,储层能量不断衰竭,油层压力也是不断下降,导致地下原油大量脱气,黏度增加,油井产量大大减少,造成地下大量残余油无法采出。为弥补原油采出后所造成的地下亏空,保持或提高油层压力,实现油田高产稳产,并获得较高的采收率,需对油田进行注水。但油田经过长期注水产生的弊端也日趋明显,储层间压力互窜、地层异常压力和水淹问题突出,井下压力预测难度大、误差大,由此导致的钻完井作业溢流和卡钻事故频发,从而给钻完井工程带来巨大损失。

中海油企业标准Q/HS 2028—2010《海上钻井作业井控规范》中对周边布有注入井的作业井规定“钻开油气层之前,同层生产井应提前15 d停注、泄压和停产,直到相应层位套管固井候凝完为止。”仅采用定量关井时间来降低地下压力对作业的影响,显然是不科学也不严谨的。

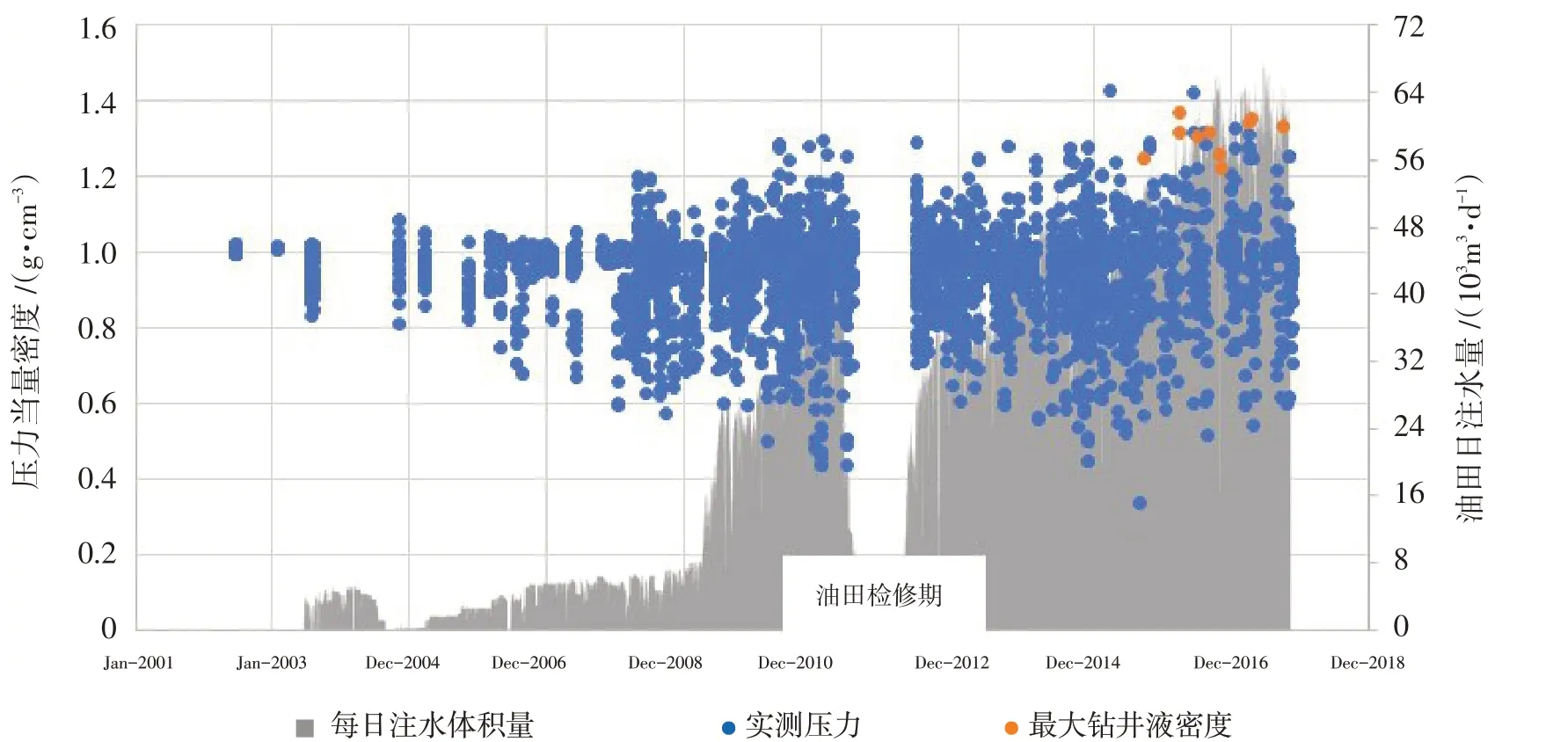

由于近几年海上油田井控事故明显增多,摸清地下压力变化刻不容缓,通过立项研究和钻井随钻测压发现,地下压力复杂程度远超之前想象。图1为海上某油田注水量与随钻测压关系,灰色为油田注入水体积量、蓝色点为随钻测压数据。从图1 可见,地层压力基本随注入量的增加而升高;从压力的高低分布来看无任何规律,给压力的预测带来很大的困难。

图1 海上某油田随钻实测地层压力与油田注水量关系

2017 年新颁布的Q/HS 2028—2016《海上钻井作业井控规范》中明确了新井位开钻前压力动态:“调整井的地质设计中应明确邻近注水、注气(汽)井分布及注入情况,提供分层动态压力数据。钻井设计中明确钻开油气层之前应采取的相应停注、泄压和停产等措施。”与Q/HS 2028—2010旧版标准中定量规定的“钻井作业前15 d 减、停邻井”相比,钻前动态地层压力预测,不仅为井身结构设计、钻井液密度和固井水泥浆体系确定提供了依据,还可在钻完井作业前做好井控和防漏、堵漏等措施,大大降低了作业成本和风险;对未受效井和层位不进行停、减注和泄压措施,最大程度减少因临时关井造成的储层孔喉堵塞导致的油井减产和开井困难。

例如,在海上某井作业前进行了地层压力预测,数据见表1。从表1 中可见,该井L70 层最高超压2.5 MPa,L70层位以下亏压较为严重。针对此情况,在井身结构设计时特增加一层套管,规避了同一井段出现喷漏同层复杂情况的发生,确保了整口井的顺利作业。

表1 海上某井钻前压力预测数据

3 标准助推油田高质量发展

在标准化不断革新的进程中,只有严格地执行标准才能出合格的产品,钻完井作业的降本增效也得到大幅提升[5]。

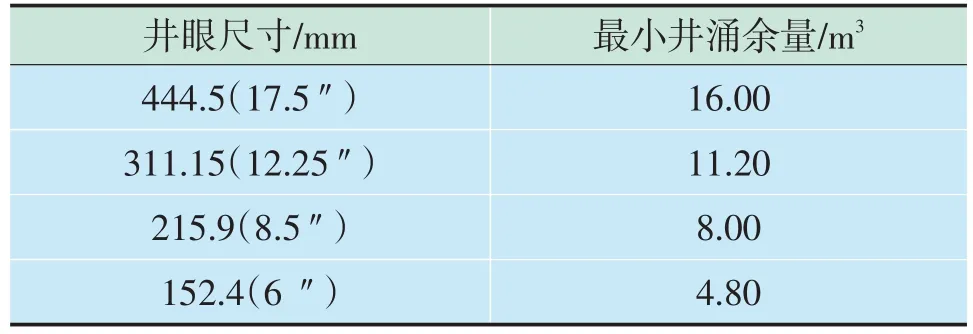

海上某合作油田在外方作业期间,老井侧钻仅考虑套管内900 m 以下开窗或400 m 以上切割回收技术套管裸眼侧钻,中间井段开窗侧钻完全被忽略。中海油接手该油田后,经调查得知舍弃中间井段开窗原因为外方井控规范标准与中海油标准存在差异。表2、表3分别为中海油与外方的标准规范中井涌量数据。为使外方接受中海油作业模式和设计方案,中海油技术人员首先从井控计算的基础——三压力数据着手,并详细介绍了中海油井控标准制定的原则和依据,同时采用双方认可的软件进行模拟计算,最终以详实可靠的数据说服外方接受钻完井设计方案。

表2 中海油Q/HS 14007—2011《深水探井钻井工程设计指南》标准井涌量数据

表3 外方作业规范井涌量数据

例如,该油田B37ST01 井,计划在700 m 深处244.48 mm(9.625″)套管窗侧钻215.9 mm井眼,钻井液比重1.22 g/m3,溢流流体为气体,套管鞋处破裂压力当量比重1.60;215.9 mm 井眼溢流量分别按照中海油企业标准Q/HS 14007—2011《深水探井钻井工程设计指南》取最小井涌余量4.77 m3(该井属于老区块低效井侧钻,且主力层存在超压情况),按外方作业规范取最小井涌余量8 m3,采用兰德马克软件中井控模块进行计算校核;B37ST01 井压力预测及校核结果见表4,中海油及外方作业标准井涌量计算结果分别如图2、图3所示。

由校核结果可见,采用中海油标准在700 m开窗可满足井控标准;如采用外方作业规范则需加深开窗点至900 m,且轨迹难以实施,无法满足作业要求。

采用Q/HS 14007—2011《深水探井钻井工程设计指南》标准后,在油田实施数十口井的钻井作业中均未发生一起井控事故。中部井段侧钻方式的改变不仅解决了浅层切割、拔套管困难等问题,还大大简化了井身结构,降低了井控、遇浅层气、断层漏失等风险。通过表5 拔套管浅层侧钻与中深部套管开窗侧钻作业综合对比可见,中深部侧钻方式的改变促使钻完井作业成本大幅下降。

表4 B37ST01井钻前压力预测数据

图2 中海油标准井涌量计算结果

图3 外方作业规范井涌量计算结果

表5 拔套管浅层测钻与中深部套管开窗侧钻作业综合对比

4 结束语

标准是企业建设发展的方向,也是企业技术创新的基石。拥有高质量的标准,不仅可以降低企业成本投入提高收益,而且可以在国际竞争中取得话语权。标准化工作任重而道远,就当前面临的稠油热采、高温高压、深水钻完井等方面,我国标准还需不断积累经验,向国外同行学习。在超深水井控、深水开发井钻完井的设计与作业、深水钻完井作业管理方面可采用国外先进标准。

企业标准化能力和水平的不断提升,是确保标准化效益和企业高质量发展的基础。当前和今后一个时期,可以从企业内部和外部共同打造良好机制,全面提升企业标准化能力和水平。