高压加氢润滑油基础油生产工艺及产品性能研究

孙立鹏 王治红(西南石油大学化学化工学院,四川 成都 610500)

0 引言

在当今全球发展更加绿色健康的基础下,环保低碳理念被广大生产企业所倡导。几乎所有的生产以及运输设备都离不开润滑油,并且润滑油除需润滑性能良好外,还需要能够低于高压高温的工况环境,所以其对应的氧化安定性、低挥发性、高粘指等性能也需要相对优良,而想要满足以上性能需求,高压加氢润滑油基础油生产工艺技术就必不可少[1],并且该技术也是我国各生产企业现阶段提升润滑油基础油品质的主要技术方式。

1 生产工艺分析

1.1 生产工艺流程

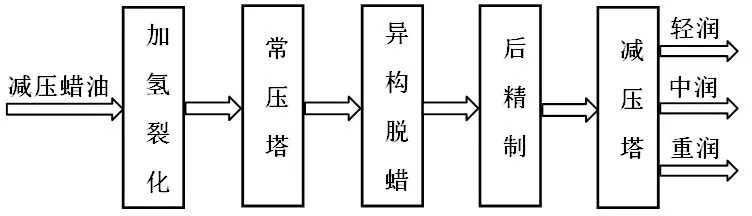

图1 高压加氢润滑油基础油工艺流程示意图

通过润滑油基础油高压加氢这一生产工艺流程来进行相应的品质提升以及性能优化[2],具体的过程如图1所示,首先就是两段加氢也就是加氢裂化的前物质准备,在经过常减压的减三、减四线的加氢裂化后,这时得到的物质就可以进入常压塔精馏即初步的分离纯化,并且在得到的常底油硫氮含量满足至异构脱蜡催化剂的最基本需求后,才可以进行后续的二段加氢,进一步的提升其油料品质,再经过异构反应得到更多的润滑油基础油,并且经过这一次的加氢精制反应后,所得到的的

油料物质就可以进入减压塔进行最终的分离纯化,这时我们就可以得到精馏后的柴油、轻润、中润、重润等相关产品。

1.2 生产工艺原理

1.2.1 加氢裂化反应原理

常见的燃料油加氢裂化反应的核心反应是脱硫、脱氮以及最终的加氢饱和反应,只有这样才可以形成反应的平衡,以维持进料的馏程,同时生产原料中的硫氮等污染元素也会随着反应进程的延续而陆续生成二氧化硫以及氨气,进而实现脱硫脱氮,将氮硫这两种元素从烃环上脱除。

而本文论述的润滑油加氢裂化反应的最典型的脱硫反应是利用硫醇、噻吩将反应过程中的烷烃转变为直链或支链烷烃,这样就可以将其中的硫元素以二氧化硫的形式释放出来。而最行之有效的脱氮反应即是通过在反应中加入吡啶、吡咯、喹啉等物质进而得到需要的石蜡烃、芳香烃并且将氮元素以氨气的形式释放出来。当然之后就需要在异构脱蜡之前将反应溶液中的硫化氢以及氨气脱除,即使不能完全脱出也需要将其值控制在标准允许的范围内,这样才可以保证这两种物质不会损害贵金属催化剂。通常情况下,如果反应条件适宜,那么烯烃饱和反应反应异常迅猛,也是该生产工艺中反应速度最快的反应之一[3]。所以,该反应中烯烃被饱和的时间也很短。这也就意味着相应的芳香烃饱和很快,当然该反应也是加氢裂化的核心反应。这其中芳香烃的饱和反应会消耗之前加入的绝大部分氢气,并且其释放的热能也是占比最大。通常,硫和氮脱掉,并不会影响反应中的进料分子的碳骨架,同时脱硫脱氮后的原料的粘度指数也会得到改善。更高粘度指数的链烷烃比重增加,也就使滑油基础油的品质更加的优良。

1.2.2 异构化反应原理

该反应需要异构脱蜡催化剂的支持,利用该催化剂可以实现长链正构烷烃的异构化,进而得到更多的异构烷烃。这一反应保留了原料中链烷烃的大部分粘度指数,对于润滑油基础油的粘度指数品质影响不大,同时还可以保证产物中含有的烷烃基本上都是异构烷烃。也是就说利用异构脱蜡反应,可以有效的提升产品的粘度指数和基础油收率,且几乎无任何的副作用。反应中所使用的异构脱蜡催化剂也可以使反应更加迅猛,进而提升饱和芳香烃以及相关的裂解大分子的生产效率,同时促使脱硫、脱氮反应的发生。

1.2.3 后精制反应原理

当润滑油基础油的生产原料油经过了以上两个反应后,就可以进入后精制反应器进行后续的精制提纯,即脱出稠环芳烃,这一过程需要在相对较低的温度条件下进行,通常,想要脱出稠环芳烃,这一反应的温度需要控制在288℃以下,否则很难实现其饱和,如果温度控制不佳,得到的润滑油基础油中这类稠环芳烃过多,那么得到的基础油的色度和安定性都会被显著降低。

1.3 生产工艺条件对产品性质的影响

润滑油基础油的生产需经过五道基础工艺,故其性质会受工况条件的影响,比如反应系统的压力、温度、空速。相应的投入的氢油比、氢分压及最基础的原料性质等都会影响最终产品的性能指标。经过长期的实践总结,加氢处理的压力在18.0~20.0MPa最佳,而相应的温度则是在380~400℃,且还要保证进料与催化剂的接触效率,这也是加氢脱硫、脱氮的基础保证,当然后续的芳烃加氢饱和、开环、异构化、转化、精制等也需根据其设备的性能合理控制,这样才可以在基础上保证油品的粘温性能以及相应的色度,当然这一反应的整个过程相对而言适应性较强,所以促进该行业进一步发展的突破口在拓展原料来源方面。

2 高压加氢润滑油基础油性能分析

2.1 高粘度指数

粘度指数简单的讲就是流体粘度随温度的变化程度。润滑油基础油产品粘度指数越高,那么就意味着其性能受温度的影响越小,该产品的粘度也就对温度越不敏感,能够适应更加恶劣的工况环境。根据润滑油基础油的粘度指数的不同,可以将它们分为中、高、特高三级,这三级对应的粘指值是:35~80、80~110、110以上。本石化单位通过高压加氢润滑油基础油装置得到的产品其重润粘指可以超过120,其对应的粘度指数分布区间在100~170之间,基本上都是高档次多级润滑油。在低温度环境下,产品中的高分子有机化合物分子在油中的溶解度小,相关的分子基本上都是呈现蜷曲紧密结构,所以粘度变化小;当高温时,虽然相应的溶解度增大,但这些蜷曲结构膨胀伸长,这样也可以弥补因温度升高而下降的粘度。

2.2 优良的低温流动性

润滑油基础油的倾点是指特定条件下,冷却样品可以流动的最低温度。一般情况下,润滑油基础油产品都需要考虑倾点问题,这也是油品的重要质量指标之一,并且倾点越低越好。本石化单位通过高压加氢生产的轻润对应的倾点低于-30℃,中润、重润也可以做到低于-15℃,所以品质相对很优良。在反应过程中,通过异构化得到异构烷烃也可以显著的降低基础油的倾点,这样就可以显著改善其低温流动性。

2.3 外观以及氧化安定性

润滑油基础油基本上都是需要清澈透明的外观,良好的氧化安定性,这样才能满足社会实际需求。这是因为油品的颜色,基本上能够反映其对应的精制工艺的品质以及得到润滑油基础油的稳定性。基础油的精制工艺越高,对应的烃氧化物以及硫、氮等污染元素也就脱除的越干净,润滑油基础油的颜色也就越浅。同时因为芳烃含量会使氧化安定性降低。本石化单位为了保证基础油的产品性能,其相应的加氢裂化、加氢精制都会脱硫除杂,并且饱和芳烃,进而实现中润、重润的零含硫,同时产品中的芳烃含量也低于1%,进而延长润滑油的实际使用寿命。

3 结语

润滑油基础油在我国的需求量很高,对其品质性能要求也在日益提高,而随着高压加氢处理工艺的完善,相对于传统的物理方法,该生产工艺的原料适应性更强,通过这一工艺得到的产品性能也是更高,品质优势明显。当然想要实现高品质润滑油基础油的生产,那么在实际生产中,保证参数控制到位,不断的根据自身的实际情况优化操作参数,严控各指标,不断分析其产品的影响因素,也是发展高端润滑油的必经之路。