基于实测数据的风电机组塔架阻尼研究

文 | 宋磊建,路绪恒,曹广启

在风电机组塔架的设计中,一般采用设计标准BS EN 1991-1-4或者DIN 4133计算涡激振动诱导的塔架疲劳损伤。根据规范,涡激振动诱导的塔架振幅及疲劳应力幅值与塔架阻尼比成反比。因此,塔架阻尼比的选取将直接决定塔架涡激振动疲劳损伤预报结果的准确性。此外,在风电机组的整机载荷仿真中,塔架阻尼比也是一个重要的输入参数,其取值对整机载荷的仿真结果有直接影响。塔架结构真实的阻尼比很难通过数值仿真进行预测,在实际设计中,遵循设计保守原则,通常假定塔架的阻尼比为0.5%。然而相关研究根据若干机型的实测数据得到的阻尼比为0.1% ~ 0.2%,并认为目前风电机组仿真设计时选取的0.5%阻尼比偏大,可能存在安全隐患。塔架阻尼比对塔架疲劳及整机载荷的计算结果有重要影响,而目前针对塔架阻尼比的相关研究很少,仍需要更多基于实测数据的分析结果来指导设计。

本文以某兆瓦级风电机组现场急停试验的实测数据为对象,通过对机舱振动加速度数据及塔底载荷数据的分析,获得了该机组塔架的真实阻尼比,并根据阻尼比的实测值及规范值对塔架涡激振动的最大位移以及疲劳损伤进行了计算比较。相关结论可为风电机组的设计提供参考。

风电机组塔架阻尼比实测数据分析

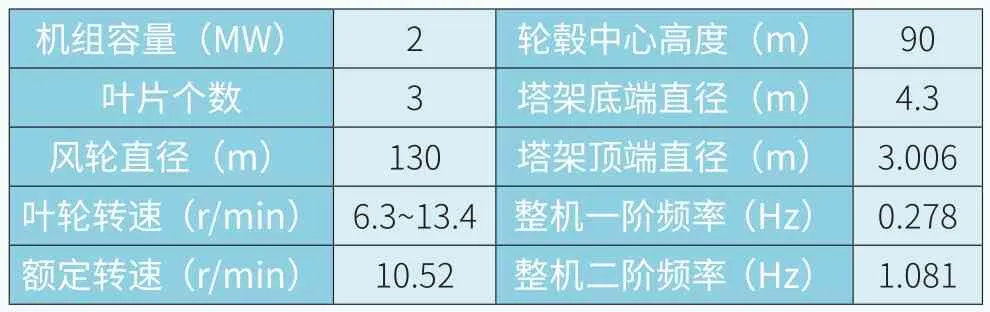

本研究所选风电机组属于兆瓦级别的机组,其相关参数如表1所示。其中,塔架为钢制圆筒塔架形式。

一、塔架阻尼比测试方案

为了通过自由衰减的方法获得机组塔架的结构阻尼,本文针对上述机组进行了两次急停试验,分别为急停试验工况1和急停试验工况2。在急停试验过程中,先将叶片桨距角调节到0°,等叶轮转速达到一定值后,迅速将叶片顺桨到90°,而后保持不变,从而使得塔架在机舱前后方向上处于自由衰减状态。整个过程中,同步测量塔架底部的弯矩以及机舱前后方向的加速度信息。图1为急停试验工况1中叶片桨距角以及叶轮转速的变化时历。急停试验工况2与之类似。

表1 风电机组相关参数

二、塔架阻尼比计算分析

(一)计算方法

自由衰减状态下风电机组的动力响应控制方程可表示为:

式中,M,C,K分别为质量矩阵,阻尼矩阵以及刚度矩阵;x(t)为位移响应。

自由衰减状态下的位移响应x(t)可以表示为:

式中,A0为初始振动幅值;ξ为阻尼比;ω为无阻尼下的频率 ;ωr为有阻尼下的频率,

由式(2)可知,阻尼的存在使得振动幅值按指数形式不断衰减。通过对实测的衰减信号进行分析,获得每个周期下的振动幅值Ai,并按照公式A0e-ξωt进行最小二乘法拟合,通过拟合曲线参数可得到阻尼比ξ。

(二)计算结果

图2和图3分别为急停试验工况1和急停试验工况2中测量的机舱前后加速度时历以及塔架底部前后弯矩时历。分别选取300 ~ 500 s和150 ~ 350 s内的数据进行频谱分析,结果如图4和图5所示。由图可知,实测的整机一阶频率为0.275 Hz,与表1中给出的仿真结果基本一致。

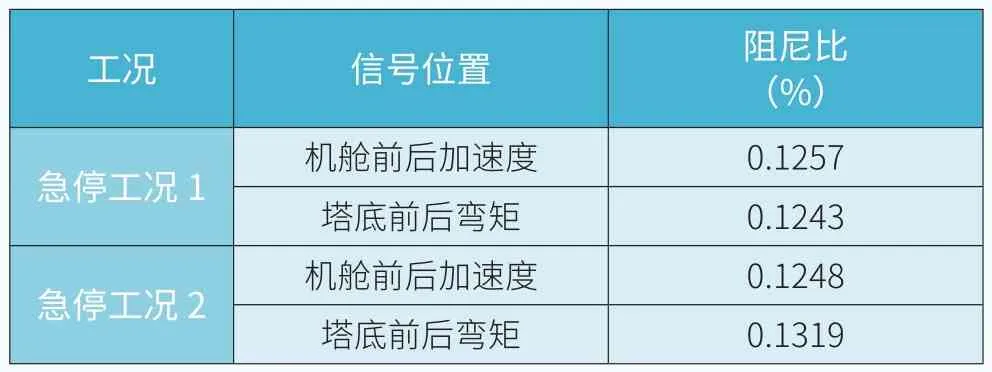

表2 塔架阻尼比

按照0.2 ~ 0.35 Hz的频带宽度对急停工况1中300 ~500 s及急停工况2中150 ~ 350 s内的数据进行滤波,得到整机一阶频率下的机舱加速度时历及塔底弯矩时历,求出每个周期的振动幅值后,按照上文给出的阻尼比计算方法进行曲线拟合,结果如图6和图7所示。

表3 参数取值

通过拟合曲线参数得到的阻尼比如表2所示。由表可知,急停工况1和2下通过机舱加速度数据及塔底前后弯矩数据获得的阻尼比基本一致。

取工况1和工况2的平均值作为塔架的阻尼比,结果为0.127%。由此可知,塔架0.127%的阻尼比小于机组载荷仿真中假定的0.5%阻尼比,更小于标准IEC61400-6中给出的钢制塔架0.25%的阻尼比。

相关研究通过实测数据对风轮直径在90 ~ 113 m,轮毂中心高度在85 ~ 90 m之间的4种机型的塔架阻尼比进行了计算,得到的阻尼比为0.1% ~ 0.2%。本文机组的风轮直径为130 m,轮毂中心高度为90 m,机组实测阻尼比为0.127%,与该研究结果相符合。这进一步说明,对于轮毂中心高度在90m左右的风电机组而言,其真实阻尼比可在0.1%~0.2%之间选取。

基于实测数据与标准的涡激振动设计比较

根据标准DIN 4133,涡激振动下机舱最大位移ymax的计算公式如下:

式中,d为涡激振动处塔架直径;KW为工作长度系数;K为振动模态系数;clat为气动激励力系数;St为斯特劳哈尔数;Sc为斯柯顿数,计算方法如下:

式中,M为折合单位长度质量;ρ为空气密度,1.225 kg/m3;ξ为塔架的阻尼比。

此外,若已知涡激振动导致的塔架疲劳应力幅及循环次数,可根据S-N曲线计算塔架的疲劳寿命。根据GL 2010规范及DIN 4133标准,塔架涡激振动的疲劳应力可由惯性力得出:

式中,Fi为塔架发生涡激振动时截面i处的惯性力幅值;mi为截面i处的振动质量;φi为截面i处的模态振型值;ymax为涡激振动最大位移;f为整机的一阶固有频率。根据塔架各截面处的惯性力Fi,可得到塔架各截面处的疲劳应力幅。

涡激振动疲劳应力的循环次数N计算如下:

式中,t为风电机组服役期间涡激振动泄涡的总时长;V0为参考风速;Vcrit为塔架涡激振动的临界风速,计算方法如下:

表4 不同阻尼比下涡激振动诱导的塔架最大位移及最大疲劳损伤

上述各计算公式的中间参数取值如表3所示。按照上述方法分别计算塔架阻尼比为0.127%和0.25%时涡激振动作用下的塔架最大位移以及最大疲劳损伤,如表4所示。表4显示:依据实测阻尼比0.127%算出的涡激振动状态下塔架最大位移及疲劳损伤分别是0.25%阻尼比下的2倍和25倍。由此可知,在塔架设计时,依据标准IEC61400-6中给出的钢制塔架0.25%的阻尼比进行塔架涡激振动设计时,将严重低估涡激振动对塔架疲劳的影响。

需要指出的是,实测阻尼比下塔架的最大疲劳损伤为0.076,IEC61400-6标准指出,当涡激振动产生的疲劳损伤不超过0.1时,可以忽略不计。因此,虽然实测涡激振动产生的疲劳损伤远超过标准估算值,但仍可以忽略不计。

结论

本文通过对某兆瓦级风电机组现场急停试验中的机舱振动加速度数据及塔底载荷数据的分析,获得了该机组塔架的真实阻尼比,并根据阻尼比的实测值及规范值,对塔架涡激振动的最大位移以及疲劳损伤进行了计算比较。研究结果表明:

(1)对于轮毂中心高度在90m左右的钢制塔架,其真实的阻尼比在0.1% ~ 0.2%之间,小于机组载荷仿真中假定的0.5%阻尼比,更小于标准IEC61400-6中给出的钢制塔架0.25%的阻尼比。建议在进行整机载荷仿真时,降低塔架的阻尼比,以保证机组的安全性。

(2)依据标准IEC61400-6中给出的钢制塔架0.25%的阻尼比进行塔架涡激振动设计时,将严重低估涡激振动对塔架疲劳的影响。在对塔架涡激振动设计时,应减小塔架阻尼比,以保证塔架设计的安全性。