定量泵负载敏感系统卸荷压力冲击抑制研究

赵小龙 赵丁选 王建涛 陈夏非 杨皓仁 汤海龙

(1.燕山大学机械工程学院, 秦皇岛 066004; 2.燕山大学河北省特种运载装备重点实验室, 秦皇岛 066004; 3.燕山大学车辆与能源学院, 秦皇岛 066004)

0 引言

负载敏感系统具有良好的节能性、可控性,被广泛应用于工程机械和农业机械等领域[1-6]。负载敏感系统可分为变量泵负载敏感系统和定量泵负载敏感系统,其中定量泵负载敏感系统采用负载敏感多路阀与定量泵进行匹配,系统压力调节和卸荷依靠负载敏感多路阀中的三通压力补偿阀实现[7-8]。相对于变量泵负载敏感系统,定量泵负载敏感系统具有成本低、响应速度快的优势,因此,也得到较广泛的应用[9-10]。然而,定量泵负载敏感系统快速卸荷时,由于主阀阀口关闭速度较快,系统容易出现压力冲击现象,特别是大流量系统,快操作造成的卸荷压力冲击严重影响了系统的可靠性和使用寿命。

国内外众多学者围绕液压冲击产生原因和抑制方法进行了大量研究。根据液压冲击产生的原因,主要分为大惯量负载系统快速制动或快速换向引起的液压冲击问题、换向阀的快速换向或关闭引起的液压冲击问题、溢流阀或卸荷阀等元件启动速度较慢引起的液压冲击问题,以及变量泵系统中泵阀匹配不合理引起的液压冲击问题等几方面[11-18]。在液压冲击传播机理方面,TOPLICEANU等[19]通过大量试验研究发现,液压冲击传播速度与管道长度变化直接相关,液压冲击是由于油液在管道内部撞击而产生。在压力冲击抑制方面,一些学者通过建立系统压力冲击预测模型来预测冲击,并开启压力冲击抑制机制,从而解决了抑制方法滞后性问题。王成宾等[17]提出利用换向控制信号主动预测冲击峰值压力的出现时间,主动调整可变阻尼开口面积。另外,通过设计防冲击元件实现液压冲击抑制的方法也是研究热点。赵燕等[20]基于三通压力补偿阀工作原理设计了一种防冲击阀,在汽车起重机负载敏感液压系统上取得了良好的效果;张军等[21]提出采用比例插装阀作为防冲击阀,安装于泵出口和负载敏感口之间,对液压冲击抑制效果较为明显。一些学者提出,通过合理规划阀口开启速度,从源头抑制或缓解液压冲击现象。付永领等[22]针对比例换向阀控船舶操舵液压系统压力冲击问题,提出通过优化先导控制电流来抑制压力冲击,并通过试验确定了输出电流为抛物线形时的抑制效果较好。

定量泵负载敏感系统卸荷压力冲击问题,从本质上可归为由换向阀阀口快速关闭以及卸荷阀响应滞后两方面原因造成的压力冲击问题。在定量泵负载敏感系统中,三通压力补偿阀是系统关键的压力调节元件,还起到系统卸荷作用,因此,其动态响应特性对系统的卸荷压力冲击现象具有重要影响。

本文以三通压力补偿阀对系统卸荷压力冲击影响为切入点,首先,基于所建立的系统仿真模型进行三通压力补偿阀关键参数对系统卸荷压力冲击影响规律的分析;然后,基于仿真分析,提出一种用于抑制系统卸荷压力冲击的“小阀芯、双阀口”型三通压力补偿阀结构;最后,分别进行仿真和台架试验,以验证所提优化结构对系统卸荷压力冲击的抑制效果。

1 系统原理与数学模型

1.1 系统原理

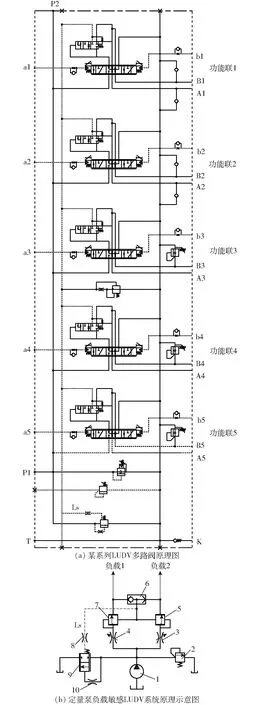

以某型号履带式起重机定量泵负载敏感LUDV系统为研究对象,该系统采用的LUDV多路阀为某型号五联阀,多路阀系统原理如图1a所示。为便于说明该系统工作原理,本文对整机液压系统进行了适当简化,简化后的系统原理图如图1b所示。不考虑系统换向特性和回油特性前提下,对多路阀进行简化,分别用主节流口3和主节流口4模拟2个换向联主阀口。系统主要原理为:梭阀将负载1和负载2中的最高负载压力筛选后反馈给二通压力补偿阀以及三通压力补偿阀;在二通压力补偿阀的调节下,主阀口3、4的出口压力均与最高负载压力相等。在三通压力补偿阀9的调节作用下,系统的泵头压力比最高负载压力高一个定值。显然,两个主阀口3和4的压降相等,且该压降不受负载压力变化的干扰,因此,该系统具有抗负载干扰以及抗流量饱和的功能。

三通压力补偿阀结构原理如图2所示,其作用是调节系统泵头压力以及用于系统卸荷。三通压力补偿阀的工作原理为:最高负载压力经Ls流道传递至Ls控制腔,而泵头压力经阀芯内部流道传递至系统压力腔。由阀芯受力平衡关系可知,系统泵头压力与最高负载压力的差值乘以阀芯端面有效受力面积后等于压力弹性的弹力。随着最高负载压力变化,三通压力补偿阀通过调整溢流量实现泵头压力调节,保证泵头压力始终跟随最高负载压力变化。

图1 定量泵负载敏感L-UDV系统原理图Fig.1 Schematics of load sensitive LUDV system of constant displacement pump1.定量泵 2.安全阀 3、4.换向联主阀口 5、7.二通压力补偿阀 6.梭阀 8.Ls腔阻尼孔 9.三通压力补偿阀 10.系统压力腔阻尼孔

图2 三通压力补偿阀结构原理图Fig.2 Structure schematic of three-way pressure compensation valve1.压力弹簧 2.端盖 3.三通压力补偿阀阀体 4.阀芯 5.系统压力腔阻尼孔 6.堵头 7.系统压力腔 8.Ls腔阻尼孔 9.Ls控制腔

1.2 数学模型

根据功率键合图基本原理和规则,搭建了功率键合图模型,如图3所示。本文为了简化系统建模,键合图模型中只保留了单一主阀口。分别选取容性作用元和感性作用元中自变量的积分为状态变量,即选取状态变量为V2、V8、V26、V42、P17、P31、X15、X34。根据键合图中各功率变量之间的映射关系以及0、1节点含义,可推导出状态方程为

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

图3 定量泵负载敏感LUDV系统功率键合图模型Fig.3 Power bond model of load sensitive LUDV system of constant displacement pump

式中V2——泵出口容腔受压缩的油液体积,m3

V8——三通压力补偿阀入口容腔压缩油液体积,m3

V26——二通压力补偿阀出口至负载溢流阀入口之间油路中受压缩油液体积,m3

V42——主阀出口容腔受压缩油液体积,m3

P17——三通压力补偿阀阀芯动量,N·s

P31——二通压力补偿阀阀芯动量,N·s

X15——三通压力补偿阀阀芯位移,m

X34——二通压力补偿阀阀芯位移,m

C1——泵出口至连接块容腔及管道液容,m3/Pa

C2——主阀与二通压力补偿阀之间容腔液容,m3/Pa

C3——三通压力补偿阀入口容腔液容,m3/Pa

C4——二通压力补偿阀与负载溢流阀之间容腔液容,m3/Pa

Ct1——三通压力补偿阀弹簧柔度,m/N

Ct2——二通压力补偿阀弹簧柔度,m/N

Rg1——三通压力补偿阀Ls腔阻尼孔液阻,kg/(m4·s)

Rg2——二通压力补偿阀Ls腔阻尼孔液阻,kg/(m4·s)

R0——泵的泄漏液阻,kg/(m4·s)

Rj1——连接块入口与三通压力补偿阀间节流口液阻,kg/(m4·s)

Rj2——三通压力补偿阀阀口液阻,kg/(m4·s)

Rj3——二通压力补偿阀阀口液阻,kg/(m4·s)

Rj4——主阀P-A阀口液阻,kg/(m4·s)

Rz1——三通压力补偿阀阀芯内阻尼孔液阻(即系统压力腔阻尼孔液阻),kg/(m4·s)

Rz2——二通压力补偿阀阀芯内阻尼孔液阻(即系统压力腔阻尼孔液阻),kg/(m4·s)

Fy1——三通流量补偿器阀芯所受液动力对应液阻,kg/(m4·s)

Fy2——二通流量补偿器阀芯所受液动力对应液阻,kg/(m4·s)

Ff1——三通压力补偿阀阀芯所受摩擦力,N

Ff2——二通压力补偿阀阀芯所受摩擦力,N

Sf——定量泵输出流量,m3/s

Se1——三通压力补偿阀弹簧预紧力,N

RL——溢流阀流量压力特性曲线斜率

Se2——二通压力补偿阀弹簧预紧力,N

Se3——负载溢流阀调定压力,Pa

If1——三通压力补偿阀阀芯等效质量,kg

If2——二通压力补偿阀阀芯等效质量,kg

A1——三通压力补偿阀阀芯承压面积,m2

A2——二通压力补偿阀阀芯承压面积,m2

2 卸荷压力冲击仿真与试验对比分析

2.1 动态仿真程序设计

基于上述定量泵负载敏感LUDV系统数学模型,采用Matlab的M文件进行模块化编程,编制动态仿真程序进行求解,仿真模型参数如表1所示。程序设计流程为:首先利用式(1)~(8)对所需研究功率变量进行表达,即列出输出方程,然后利用Matlab对所列输出方程进行编程语言表述,并构建模块编程所需M文件,最后运行程序即可得到仿真结果。本文所采用仿真程序设计思想和方法为功率键合图理论中常规方法[23]。系统仿真程序包括如下功能模块:主控模块、参数输入模块、参数计算模块、仿真过程执行模块、仿真算法模块、数学模型模块、时变非线性函数处理模块、约束条件模块、结果输出模块,仿真程序结构如图4所示。因状态方程为刚性方程,故每个微小时间段内仿真求解采用ode15s算法。

2.2 试验台架及试验方案

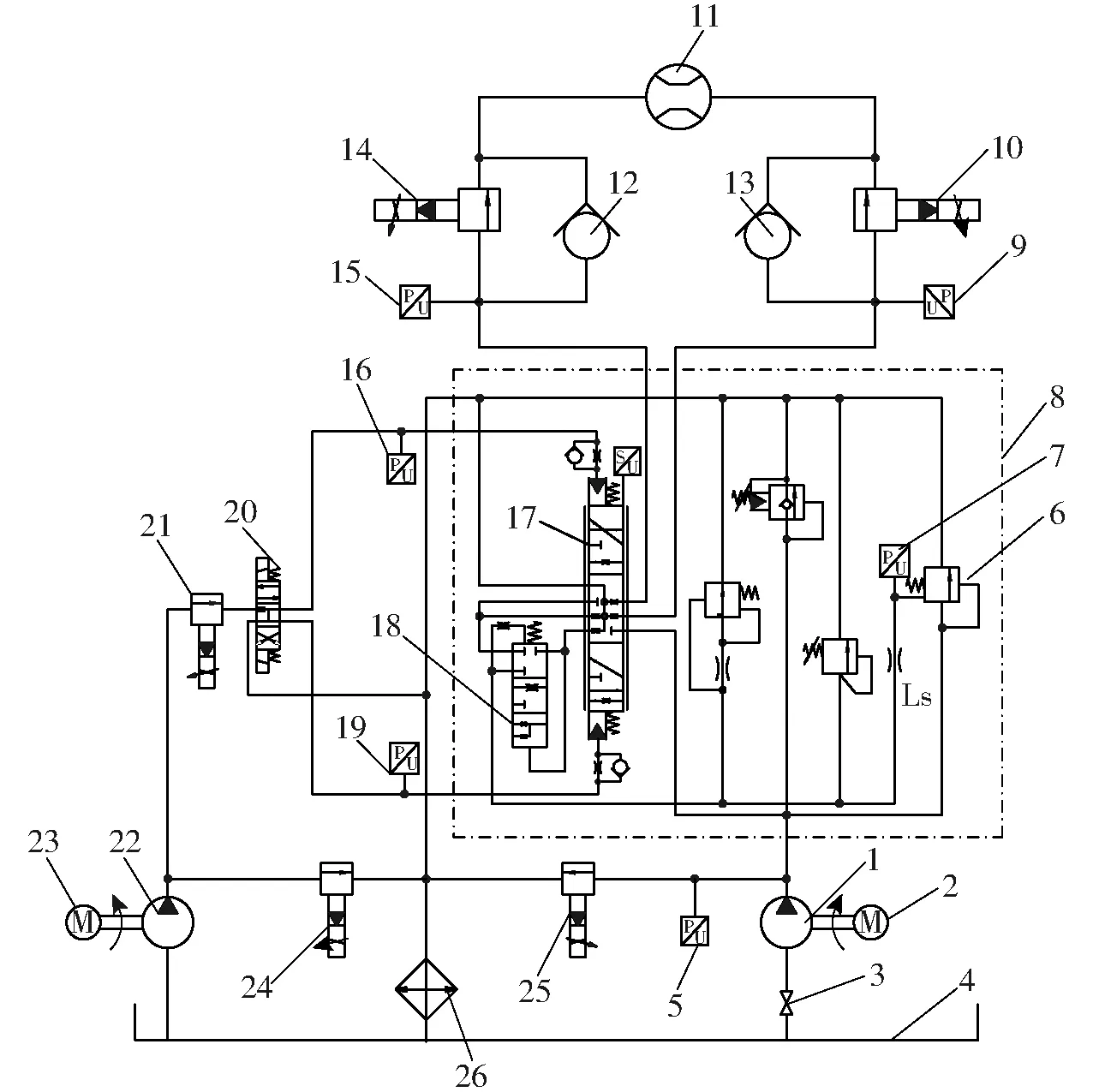

台架试验系统原理如图5所示,台架试验现场如图6所示。试验台主要分为4个模块,系统泵组、被测负载敏感LUDV多路阀、负载模拟模块、先导压力模块,其中先导压力模块利用比例减压阀产生连续可调的先导控制压力,负载模拟模块利用比例溢流阀实现负载压力在线调节,被测多路阀则选择其中一个功能联进行卸荷压力冲击试验,液压泵采用流量为400 L/min的轴向柱塞定量泵,系统安全阀压力设定值为35 MPa。

表1 仿真模型主要参数Tab.1 Main parameters of simulation model

图4 动态仿真程序结构图Fig.4 Structure of dynamic simulation program

为了模拟系统卸荷压力冲击现象,特制定如下试验方案:①试验准备。调定负载比例溢流阀14的加载压力为4 MPa;将先导油路的比例减压阀21调节至2 MPa,此时为主换向阀17液控腔最大先导压力;测试过程中,通过压力传感器5记录系统压力变化,通过压力传感器15记录模拟负载的变化。②开始测试。将先导油路的换向阀20左位电磁铁通电,在0~2 s内,保持此状态不变。③快速卸荷。在2 s时刻,将主换向阀17瞬间断电,此时主换向阀17切换到中位,然后,在2~4 s内,保持此状态。

图5 试验系统原理图Fig.5 Schematic of test system1.轴向柱塞定量泵 2、23.电动机 3.蝶阀 4.油箱 5、7、9、15、16、19.压力传感器 6.三通压力补偿阀 8.被测多路阀 10、14.负载比例溢流阀 11.流量传感器 12、13.单向阀 17.主换向阀 18.二通压力补偿阀 20.换向阀 21.比例减压阀 22.先导泵 24、25.比例溢流阀 26.冷却器

图6 台架试验装置实物图Fig.6 Photo of test bench

2.3 卸压冲击仿真与试验对比

为了验证所建仿真模型的正确性,将卸荷压力冲击仿真曲线和试验测得的曲线进行对比,试验曲线和仿真曲线如图7所示。仿真模型中先导压力和负载压力的输入值和台架试验参数一致。

由图7可知,在0~2 s内,试验曲线和仿真曲线的负载压力均为4 MPa,系统压力均为6.5 MPa,表明仿真模型在静态工况下与试验系统吻合度较高。在t=2 s时刻系统进行快速卸荷,主换向阀阀口快速关闭,在图7a中,试验负载压力从4 MPa迅速下降为0,而系统压力则出现峰值为10.2 MPa的卸荷压力冲击,然后系统压力由峰值迅速降低为3 MPa,之后保持在3 MPa;图7b中,仿真负载压力同样从4 MPa迅速降为0,系统压力则出现峰值为9.5 MPa的压力冲击,然后系统压力降为3 MPa,之后保持不变。仿真中压力冲击峰值略低于试验数值,主要原因为仿真模型中影响阀芯动态响应的摩擦力、流道液阻等参数与实际系统存在一定偏差,导致仿真模型中的阀芯动态响应较快于试验系统。综合分析,卸荷过程压力冲击仿真与试验曲线基本一致,表明仿真模型可以很好地模拟系统卸荷压力冲击现象。

3 关键参数对卸荷压力冲击的影响

由三通压力补偿阀在定量泵负载敏感系统中的功能可知,系统卸荷时,压力油液经三通压力补偿阀直接流回油箱。显然,三通压力补偿阀的动态响应特性对系统卸荷特性具有重要影响。由于三通压力补偿阀的关键结构参数对其动态响应具有重要影响,也是影响系统卸荷压力冲击的关键因素。本文基于仿真模型,分析三通压力补偿阀中的系统压力腔阻尼、阀芯直径、Ls腔阻尼、阀口锥角等参数对系统卸荷压力冲击的影响规律。

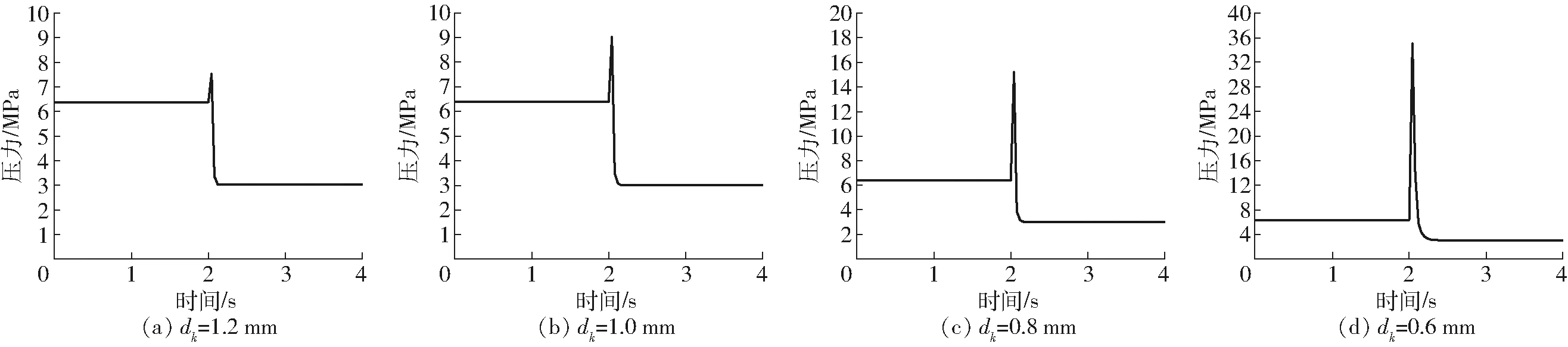

3.1 系统压力腔阻尼的影响

系统压力腔阻尼的作用是稳定阀芯运动,保证三通压力补偿阀在调压过程中的压力响应稳定性。但也降低了阀芯的动态响应,对系统卸荷特性产生影响。为了分析系统压力腔阻尼对卸荷压力冲击的影响程度及规律,分别选取直径dk为0.6、0.8、1.0、1.2 mm的阻尼孔对系统卸荷压力冲击进行仿真。仿真结果如图8所示,当dk为1.2 mm时,压力冲击峰值达到7.5 MPa;dk为1.0 mm时,压力冲击峰值达到9 MPa;dk为0.8 mm时,压力冲击峰值达到15.2 MPa;dk为0.6 mm时,压力冲击峰值达到35 MPa。显然,系统压力腔阻尼对卸荷压力冲击具有重要影响,阻尼孔径越小,阻尼越大,压力冲击峰值越大。因此,从抑制卸荷压力冲击角度考虑,系统腔阻尼孔径越大,越有利于三通压力补偿阀快速响应,越有利于卸荷压力冲击的抑制。但是对三通压力补偿阀的调压稳定性产生不利的影响。本文对4种孔径的系统压力腔阻尼分别进行系统建压特性仿真。仿真模型的输入条件为:将主换向阀的先导压力设定为最大值2 MPa,负载溢流阀设定压力在0~1 s保持5 MPa不变;在t=1 s时刻负载溢流阀压力阶跃为10 MPa,之后保持10 MPa不变。仿真结果如图9所示,负载压力在t=1 s时刻突然阶跃为10 MPa后,系统压力快速跟随,当阻尼孔直径小于0.8 mm时,建压时间明显增长;当阻尼孔直径大于1.0 mm时,压力响应出现超调。表明系统压力腔阻尼孔直径过大对系统的调压稳定性具有不利影响。

图8 系统压力腔阻尼器孔径对卸荷压力冲击的影响Fig.8 Effect of damping hole diameter of system pressure cavity on unloading pressure shock

图9 系统压力腔阻尼孔径对系统建压特性的影响Fig.9 Influence of damping hole diameter of system pressure cavity on system pressure build-up characteristics

分析可知,系统压力腔阻尼不仅影响系统卸荷压力冲击,同时也是系统建压特性关键影响因素,通过增大阻尼孔径来抑制卸压冲击的方法会造成系统压力响应超调,因此阻尼的选取必须综合考量。

3.2 阀芯直径的影响

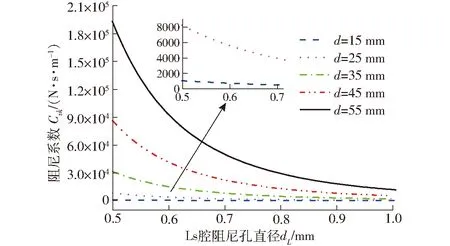

阀芯直径变化将改变阀口过流面积梯度、阀芯运动阻尼,由于这2个参数对卸荷特性具有重要影响,因此,本文将阀芯直径作为系统卸荷压力冲击的关键影响因素来考虑。根据三通压力补偿阀的工作原理可知,当系统卸荷时,Ls腔阻尼将对阀芯运动产生较大的阻尼作用,阻尼系数计算式为[24]

(9)

式中l——Ls腔阻尼孔长度

μ——流体动力粘度

d——阀芯直径

dL——Ls腔阻尼孔直径

由式(9)可知,Ls腔阻尼孔的阻尼系数随三通压力补偿阀的阀芯直径增大而增大。由此可见,增大阀芯直径不利于其动态响应,也不利于卸压冲击的抑制。由液压元件设计理论可知,增大阀芯直径,阀口过流面积梯度随之增大,这有助于卸荷压力冲击的抑制。因此,通过上述分析可见,一方面,阀芯直径的增大不利于阀芯动态响应,促进了卸荷压力冲击;另一方面,阀芯直径增大,阀口过流面积增大,抑制了卸荷压力冲击。

对不同阀芯直径下的系统卸荷压力冲击进行仿真分析,仿真结果如图10所示。不同阀芯直径的卸荷压力冲击压差如图11所示。由图11可知,阀芯直径小于25 mm时,随着阀芯直径减小,冲击压差迅速增大;阀芯直径大于25 mm时,随着阀芯直径增大,冲击压差并未消除,而是随之缓慢增大,即压差增大速率较小;阀芯直径为45 mm左右时,冲击压差曲线趋于平缓。当d<25 mm时,阀口过流面积梯度的减小和阻尼系数减小综合影响卸荷压力冲击,但前者是影响卸荷压力冲击的主要因素,它促进了压力冲击,因此,直径越小,冲击压差越大;当d>25 mm时,阀口过流面积梯度增大和阻尼系数增大综合影响卸荷压力冲击,但后者对压力冲击影响权重要稍大于前者,因此,随着直径增大,冲击压差缓慢增大;当阀芯直径在45 mm左右时,阀口过流面积梯度增大和阻尼系数增大对压力冲击的影响权重开始接近,因此,冲击压差趋于平缓。

图10 不同阀芯直径对卸荷压力冲击的影响Fig.10 Effect of valve core diameter on unloading pressure shock

综上分析可知,阀芯直径对卸荷压力冲击具有重要影响,由于阀芯直径的变化影响其运动阻尼系数和阀口过流面积两个关键参数,因此单纯通过增大或减小阀芯直径的方法抑制卸荷压力冲击不可行。

3.3 Ls腔阻尼的影响

利用Matlab求解阻尼系数,当Ls腔阻尼孔长度l为2 mm、流体动力粘度μ为0.026 1 N·s/m2时,得到不同阀芯直径和Ls腔阻尼孔直径下的阻尼系数如图12所示。5种阀芯直径下的阻尼系数-Ls腔阻尼孔径曲线为递减曲线,随着阻尼孔直径的增大,阻尼系数迅速减小;阻尼系数随着阀芯直径增大而增大,并且阻尼孔直径越小,阻尼系数随阀芯直径增大速率越大。由于阻尼系数反映了阀芯运动阻尼,因此,Ls腔阻尼孔直径越大,阀芯阻尼越小,其响应越快,越有利于降低卸荷压力冲击。然而,从Ls腔阻尼抑制负载反馈压力冲击的角度考虑,Ls腔阻尼孔直径不宜过大。为了抑制系统卸荷压力冲击而增大Ls腔阻尼孔直径将不利于负载反馈压力冲击的抑制,因此,Ls腔阻尼孔直径选取应该综合考量。

图11 不同阀芯直径下的卸荷压力冲击压差Fig.11 Shock pressure difference of unloading pressure corresponding to different valve core diameter

图12 不同阀芯直径、Ls腔阻尼孔直径下的阻尼系数Fig.12 Damping coefficient of valve core with different valve core diameter and Ls cavity damping hole diameter

3.4 阀口锥角的影响

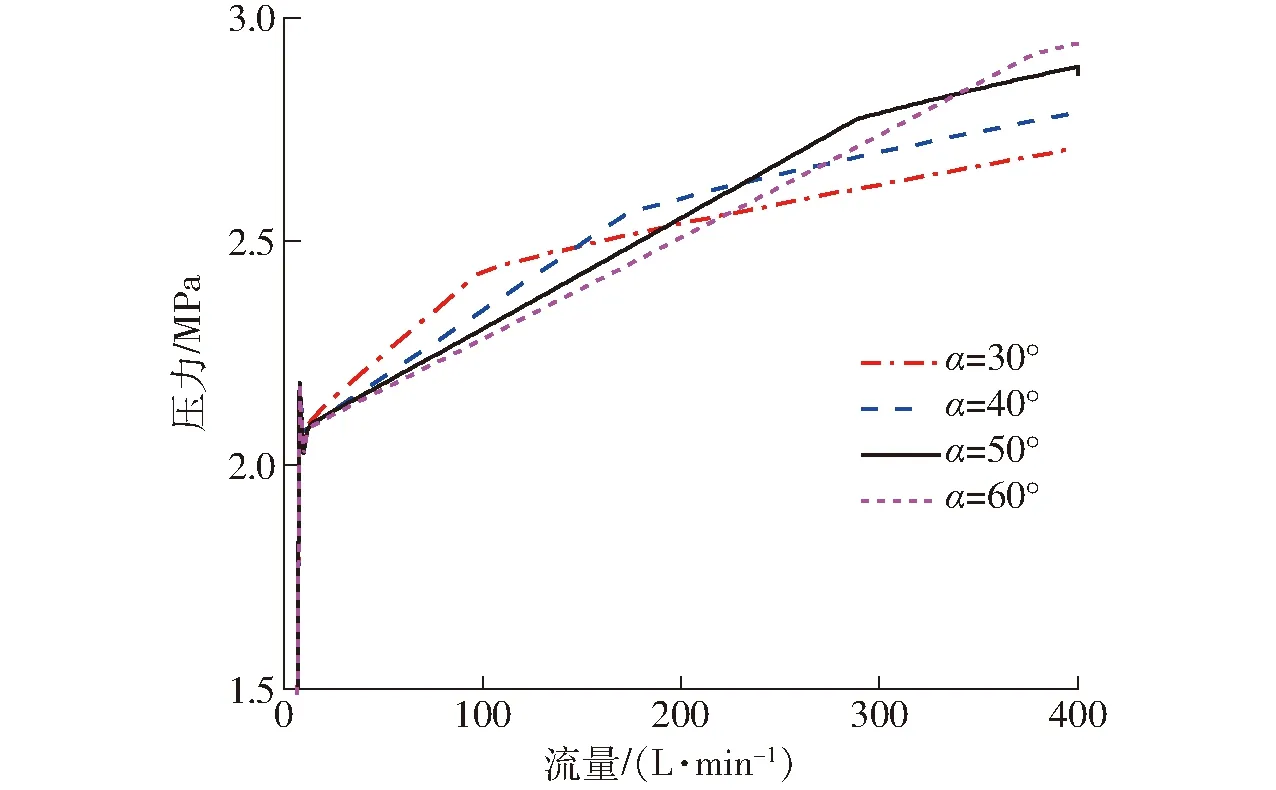

采用60°、50°、40°、30°锥角对卸荷压力冲击进行仿真,仿真结果如图13所示。由图13可知,随着锥角减小,卸压冲击峰值反而增大。根据液压元件设计理论知识可知,锥角越小阀口过流面积梯度越小,阀口过流面积梯度越小卸荷压力冲击越大,因此,锥角越小卸荷压力冲击越大。从抑制卸压冲击的角度出发,阀芯锥角越大越有利于抑制冲击。

然而,锥角不仅影响过流面积梯度和卸荷压力冲击,同时也对系统卸荷压力具有重要影响。对上述4种锥角的三通压力补偿阀进行卸荷仿真,通过改变电机转速来改变系统卸荷流量,卸荷压力随系统流量变化曲线如图14所示。由图14可知,随着卸荷流量的增大,不同锥角下的系统卸荷压力也随之增大;当卸荷流量较小时(Q<100 L/min),卸荷压力随着锥角增大而减小,当卸荷压力较大时(Q>300 L/min),卸荷压力随着锥角增大而增大。根据三通压力补偿阀阀芯受力平衡关系,忽略摩擦力和瞬态液动力影响,系统卸荷压力由弹簧力和稳态液动力之和决定,因此,弹簧力和稳态液动力越大,系统卸荷压力就越大。由锥型阀芯稳态液动力计算公式可知,稳态液动力随着锥角和流量增大而增大。

图13 阀芯锥角对卸压冲击的影响Fig.13 Effect of valve core cone angle on unloading pressure shock

图14 不同锥角下的系统卸荷压力-流量曲线Fig.14 System unloading pressure-flow curves corresponding to different cone angles

由三通压力补偿阀工作原理可知,弹簧力由预紧力和阀芯的位移决定;在相同的卸荷流量下,锥角越大则阀口过流面积梯度越大,阀口过流面积梯度越大则阀口开度越小,阀口开度越小(芯位移越小)则弹簧力越小。当系统卸荷流量较小时,由于稳态液动力较小,系统卸荷压力大小主要由弹簧力决定;根据上述分析可知,锥角越大,弹簧力越小,因此,系统卸荷流量较小时,卸荷压力随着锥角增大而减小。当系统卸荷流量较大时,由于稳态液动力较大,系统卸荷压力主要由稳态液动力决定;根据上述关于稳态液动力的分析可知,锥角越大,稳态液动力越大,因此,系统卸荷流量较大时,系统卸荷压力随着锥角增大而增大。

由于本文所研究系统是大流量系统,增大阀芯锥角,在一定程度上可抑制压力冲击峰值,但系统卸荷压力也随之增大,这不仅不利于节能要求,还增大了系统的调压偏差。因此,单纯通过增大锥角抑制卸荷压力冲击的方法不可行。

4 卸荷压力冲击抑制

4.1 三通压力补偿阀结构优化方案

通过三通压力补偿阀中关键参数对卸荷压力冲击影响规律的仿真发现,这些参数对卸荷压力冲击具有重要影响,通过直接影响阀芯动态响应或阀口过流面积梯度来影响卸荷压力冲击。由于这些参数同时影响着三通压力补偿阀其他特性,所以依靠单一参数优化抑制卸荷压力冲击的方法不可行。在不影响三通压力补偿阀其他特性前提下,提高阀芯动态响应或提高阀口过流面积梯度是抑制卸荷压力冲击的关键。

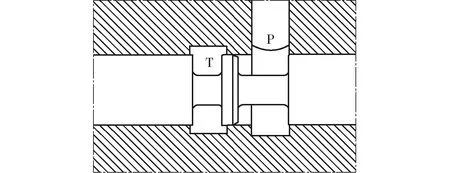

本文提出一种“小阀芯、双阀口”型的三通压力补偿阀结构,主要原理为:将阀芯直径适当缩小,可以减小阀芯运动阻尼,提高阀芯动态响应;同时,将单溢流阀口P-T改为双溢流阀口P-T1-T2形式,其中第一阀口为P-T1,第二阀口为P-T2,且第二阀口遮盖量大于第一阀口遮盖量,这样可以实现阀芯小位移时只打开第一阀口,较大位移时打开两个阀口,保证了三通压力补偿阀在小流量溢流时的压力调节分辨率,同时也保证了大流量溢流时的快速卸压。优化结构具体参数为:阀芯由初始直径25 mm缩小为20 mm,第一阀口P-T1锥角均为30°、遮盖量为2 mm,第二阀口P-T2为无倒角的圆柱棱边阀口,遮盖量为4 mm。图15为优化前的单溢流阀口结构。图16为优化后的双溢流阀口结构。

图15 单溢流阀口结构示意图Fig.15 Structure diagram of single valve port

图16 双溢流阀口结构示意图Fig.16 Structure diagram of double valve port

4.2 卸荷压力冲击抑制效果

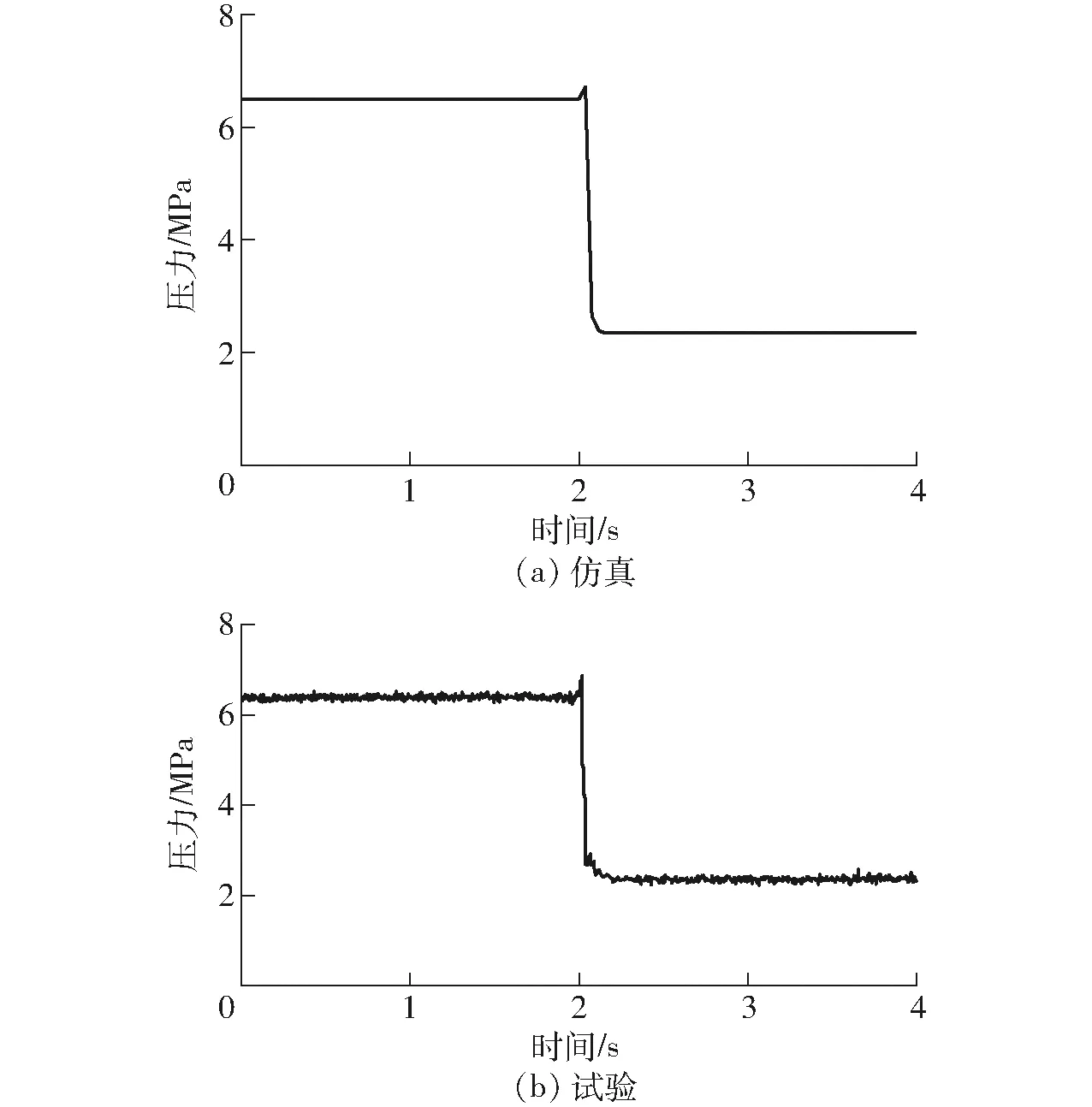

为了验证上述卸荷压力冲击抑制方案的有效性,分别对卸荷压力冲击抑制进行仿真和试验。仿真和试验结果如图17所示。

图17 优化后卸压冲击仿真和试验曲线Fig.17 Simulation and test curves of unloading pressure shock of optimized system

由图17a和图7b可知,优化后的三通压力补偿阀明显抑制了系统的卸荷压力冲击,压力冲击峰值由9.5 MPa降到6.7 MPa;另外,优化后的三通压力补偿阀还降低了系统的卸荷压力,系统卸荷压力由3 MPa降低到2.4 MPa。

由图17b和图7a可知,优化后的三通压力补偿阀对系统卸荷压力冲击的抑制效果明显,压力冲击峰值由10.2 MPa降到6.9 MPa,冲击压差相比原系统降低了89%;同时,系统卸荷压力由3 MPa降低为2.4 MPa,降低幅度为20%。

卸荷压力冲击抑制仿真效果和试验效果基本一致,优化后的三通压力补偿阀对系统卸荷压力冲击具有明显的抑制效果,同时,也降低了系统的卸荷压力,实现了低压卸荷,有利于节能。

5 结论

(1)系统压力腔阻尼是卸荷压力冲击的关键影响因素,阻尼孔直径越大,卸荷压力冲击越小。同时,它也是系统建压特性的关键影响因素,通过增大阻尼孔直径抑制卸荷压力冲击的方法会造成系统建压过程压力响应超调。因此,系统压力腔阻尼的选取必须综合考量。

(2)阀芯直径对卸荷压力冲击同样具有重要影响,阀芯直径过小,容易造成较大的卸荷压力冲击,阀芯直径过大,不仅无法有效抑制卸荷压力冲击,而且容易降低系统卸压速率。因此,合理设计阀芯直径非常重要。

(3)Ls腔阻尼孔直径越大,其动态响应越快,越有助于降低卸压冲击;然而,Ls腔阻尼孔直径越大,却无法有效抑制负载反馈压力冲击。因此,Ls阻尼的选取也必须综合考量。

(4)增大阀芯锥角在一定程度上可抑制卸荷压力冲击峰值,但系统卸荷压力也随之增大,这不仅不利于节能,还增大了系统的调压偏差。

(5)提出的“小阀芯、双阀口”型三通压力补偿阀结构优化方案对系统卸荷压力冲击的抑制效果明显,优化后的系统卸荷冲击压差比原系统降低了89%,400 L/min流量下的卸荷压力降低了20%。