翻山越岭生产“双胞胎”导杆

李佳 张宝山|文

(作者单位:国家电投黄河鑫业有限公司)

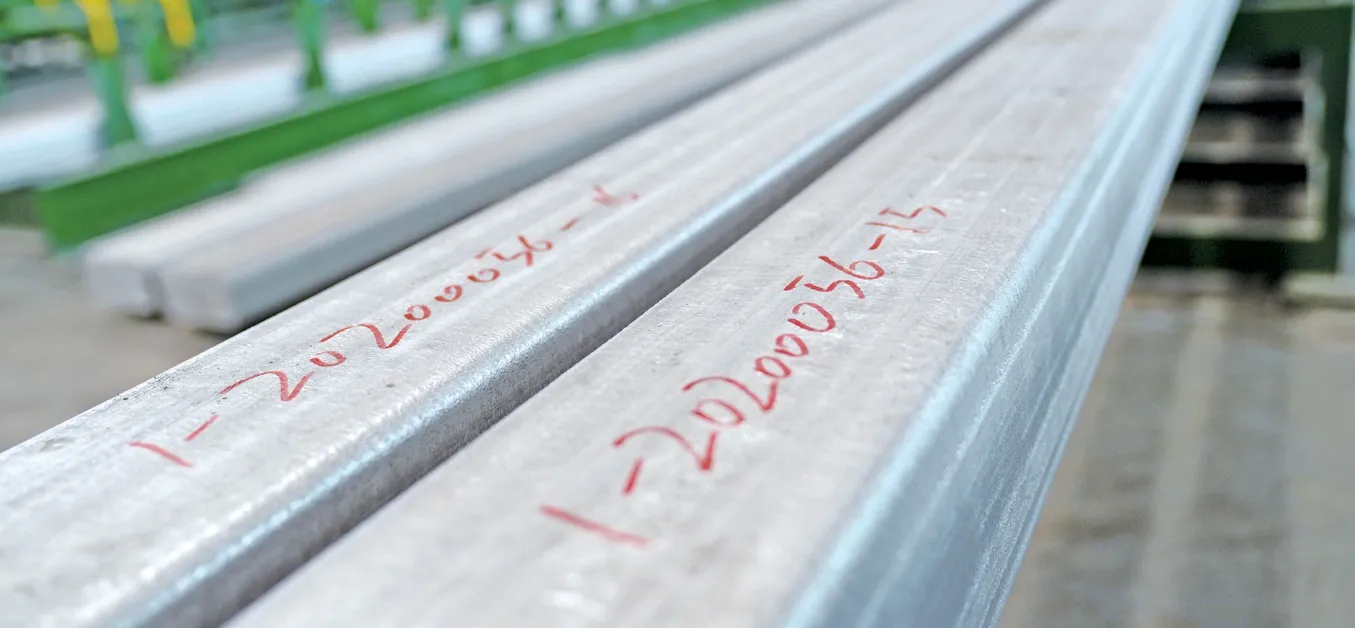

“铸造温度687℃,速度270mm/min,冷却水压0.5MPa,冷却水温32℃,结晶器正常、拉胚机正常、同步锯正常……”7月15日,熔铸分厂导杆生产现场令人振奋的一幕出现,标志着单结晶器双导杆在国家电投黄河鑫业有限公司首次生产成功。

铝用阳极导杆

“铸造温度687℃,速度270mm/min,冷却水压0.5MPa,冷却水温32℃,结晶器正常、拉胚机正常、同步锯正常……”导杆生产人员杨明洪、高甜正在向现场人员汇报,党员赵建忠、杨生龙全副武装守护在熔铸分厂1#母线铸造机旁,全神贯注盯着水汽笼罩着的刚刚拉出的长度不足一米的两根导杆。随着铝液缓缓流入中间包,自结晶器出口一点点往前延伸的两根导杆逐渐延长,所有人的神情逐渐放松。

7 月15 日,熔铸分厂导杆生产现场这一幕的出现,标志着单结晶器双导杆在国家电投黄河鑫业有限公司(以下简称“鑫业公司”)首次生产成功。

单结晶器双导杆,我们叫它“‘双胞胎’导杆”,顾名思义就是用一个结晶器同时生产出两根相同的导杆,听起来简单,但实际干起来却是困难重重,也确实翻过了好几重“山”。

第一重“山”:设备不适合

此次“双胞胎”导杆试生产中采用的母线铸造机是水平铸造机,以往只能一次生产一根导杆,和专业生产铝用阳极导杆的竖井铸造机差距巨大,生产效率难望项背,加上仅有的这部母线铸造机也已13 年“高龄”,拉胚机链板因长时间未更换、停用,链板、链轮等各部件间隙增大,设备运行时晃动,先天不足导致生产出的导杆侧弯严重,不符合质量要求。

要想彻底解决这一难题,最直接、最有效的办法就是采购新的竖井铸造机,或者更换拉胚机。但在了解市场价格后得,知仅仅是更换链板的费用就要好几十万,竖井铸造机、拉胚机采购更换更是高达上百万元,在鑫业公司控亏减亏、降本增效的当下,无论哪一个方案,都不符合目前企业的现状。但导杆生产计划必须按时间节点完成,于是,“利用现有设备”“技改创新”成了所有生产技术人员的共同想法。

想法有了,剩下的就是落实和践行。鑫业公司熔铸分厂党支部牵头挂帅,提出“自力更生”的导杆技改生产计划,组织党员和生产骨干在现场反复研究解决办法。先是将所有链板拆下清洗、校正,又是在设备存在间隙的部位增加限制装置以减少设备的晃动,既要保证设备运行无卡阻,又要保证新增装置能对链板晃动起到限制作用,在反复试验、调整、测量后,通过在链轮上方增加可调整力度的限制装置才解决了这一问题,生产出的导杆达到了平整度小于2mm 的质量要求,最终实现了“老旧”设备的“焕新”利用。

第二重“山”:生产管控要求极高

刚开始采用新生产模式试生产“双胞胎”导杆的时候,接连的“废品”导杆让整个攻关小组面临巨大的挫折和压力。按照生产班长赵建忠的话说,“相对于单根导杆生产而言,‘双胞胎’导杆自中间包出来后在结晶器固化结晶时就相互影响,导杆从结晶器出来后又在拉胚机上同时受力,只要其中一个导杆因铸造温度、速度或冷却水压不满足要求导致生产中断,整个生产系统都要受到影响,对铸造工艺参数的掌控极为困难,每个参数都相互影响、相互制约。”简单说,就是成也“一对”,坏也“一对”。

为解决为这一难题,鑫业公司抽调有近20 年的铸造生产经验的班长赵建忠、杨生龙带领铸造经验丰富的员工组成临时导杆生产班组,经过系统的工艺、技术理论培训后投入到生产现场,在实际工作中相互交流探讨,严格控制铝液温度、水压等铸造“三要素”,根据实际情况及时调整铸造参数以达到最佳生产状态,严防死守“熔融金属爆炸”,做好各项安全准备工作,经过不断摸索、试验、总结,这才为实现“双胞胎”导杆最终安全试生产成功打下了坚实的基础。

第三重“山”:关键介入材料配方成分配比掌控困难

生产铝用阳极导杆过程中,不能不提一种关键介入材料“油泥”。配方成分不对,配比错误,就会导致油泥黏性不足、润滑不够,导杆生产更无从谈起。

新式结晶器对生产各个环节的要求极为严苛,按原来单根导杆生产所使用的配方配比的油泥根本不能满足“双胞胎”导杆生产需求,在试生产过程中往往用不了多长时间就会将结晶器内的油泥拉坏,导致生产终止。

针对这一情况,熔铸分厂党支部书记结合自身多年铸造经验,带领技术骨干人员不断总结分析制约正常生产的因素,通过不断试验发现,以往的油泥配方中所使用的红土颗粒较大,在和蓖麻油、石棉绒、石墨粉混合后,不能完全发挥其黏性。根据此情况,生产技术人员制作碾压红土的碌轴,并脑洞大开寻找旧时磨面所使用的石磨盘,经过初步红土破碎、碾压、精磨、过筛等工序最终制作出符合油泥配方要求的红土,这才为“双胞胎”导杆试生产做好了充足准备。

经过全体生产技术人员的不断摸索试验和精心准备,鑫业公司终于突破了单结晶器双导杆生产的技术瓶颈,截至撰稿前,现已量产合格导杆1400 根,完成了全年任务的93%。

“只要想办法,就没有攻克不了的难题,翻越不了的山。”这期间,为助力国家电投黄河公司410 万kW 新能源“9·30”投产项目,鑫业公司熔铸分厂抽调近110 人全力生产光伏逆变器集成平台,留守职工既保障生产秩序顺利进行,又通过修旧利废,在不增加设备、机物料、人员等额外投入情况下,利用现有“老旧”设备,采用新的生产模式,实现了单一结晶器同时生产两根导杆的创新实践,提高了生产效率,降低了生产能源、机物料等单耗。

“这个事其实没什么,生产效率离行业先进还差得远,但我们的工人真的很努力,利用现有设备就做到了。”提起“双胞胎”导杆最终试生产成功,鑫业公司熔铸分厂厂长难掩感慨。

“疫情不可怕,大家都没停下,都甩开膀子,干着本职工作。”由18 个人组成的临时导杆生产班全员表示,生产不停,技改创新就不能停,“双胞胎”导杆只是起点,绝对不是终点。