不同尺寸褶皱对风电叶片主梁性能的影响研究

文 | 赵春妮,刘清,陈文光,李军向

风电叶片的主梁主要由单向纤维成型,单向复合材料结构的典型设计极限是压缩强度极限。众所周知,纤维的直线度对复合材料的压缩强度有很大的影响。纤维在铺层或固化过程中产生的褶皱会使局部应力状态恶化,导致局部基体屈服、纤维微屈曲和扭结或在纤维/基体界面发生断裂。因此,褶皱的存在会大幅降低叶片的强度,最终导致叶片提前失效。叶片作为风电机组的重要部件,成本占整机制造成本的22%左右,再加上发电量的损失、叶片的运输和吊装成本,叶片失效造成的损失无疑是巨大的。

当前,行业已经意识到了褶皱的危害,也开展了很多关于褶皱的研究,包括定性和定量分析。定性分析主要是从褶皱产生机理出发,从材料、工艺、模具、检验、人员、标准以及修复等方面对产生褶皱缺陷的主要原因进行研究分析;定量分析包括有限元仿真分析和试验对比分析:有限元分析通过建立含褶皱的有限元模型,分析受压状态下,褶皱不同层数、宽度、高宽比等因素对风电叶片强度的不同影响;试验分析通过制作不同类型的褶皱试件,对比不同高宽比、不同偏移角度的褶皱对叶片主梁材料疲劳性能的影响。其中,西门子公司与美国西北大学对其合作制作的褶皱试件进行了静力、疲劳测试,并详细记录了褶皱的发展过程,该研究增进了行业对褶皱的认识。

然而,当前针对褶皱的已有研究并不全面,不能涵盖实际运维中经常遇到的问题。本文试图从仿真的角度对如下问题进行解答:(1)当前主要以褶皱的高宽比来描述褶皱尺寸和比较褶皱性能,相同高宽比、不同尺寸的褶皱性能差别有多大?(2)当褶皱缺陷占主梁宽度的比例较小时,如何判断褶皱缺陷对主梁性能的影响?(3)早期由于对褶皱的危害认识不足,相当数量存在褶皱缺陷的叶片被发往风电场,在褶皱损伤出现的早期,是否可以通过合适的方式予以排查?

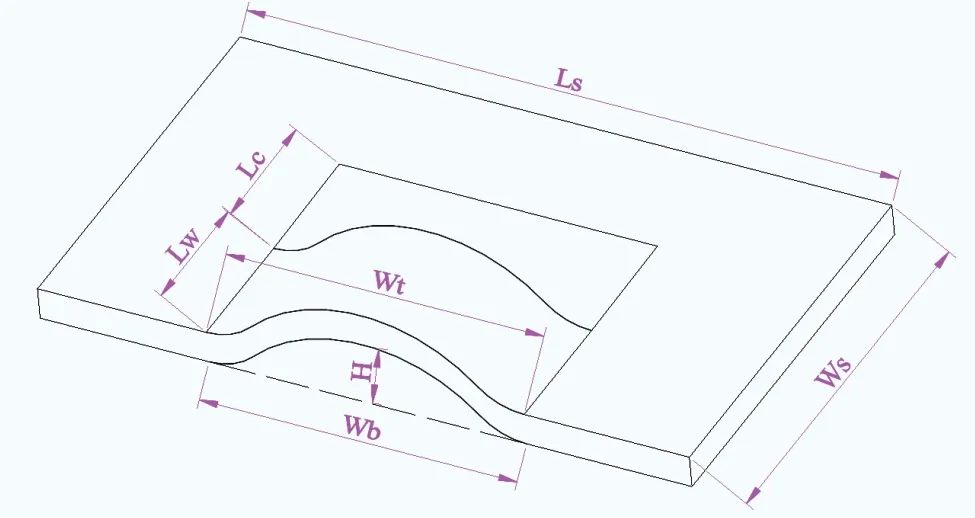

图1 褶皱尺寸

叶片褶皱的模型建立与仿真计算

本文以某长40m、主梁宽度420mm 的叶片为例进行研究。褶皱各尺寸参数分别为:高度2mm、底部宽度35mm、顶部宽度42mm、褶皱长度420mm。

一、褶皱模型建立

在叶片的设计和校核过程中,使用的是复合材料层合板的“表观”性能,即将复合材料单层视为均质材料,而没有考虑它由两种或多种组分材料构成这一事实。然而,根据对褶皱损伤的观察和国外的测试结果,褶皱的初始损伤出现在树脂上。为了得到更加精确的结果,本次模型按照细观力学的思想,将树脂和玻纤按照体积比分层建立。为了更加方便地描述褶皱的各个尺寸,如图1 所示定义各尺寸:Ls 表示主梁的长度,Ws 表示主梁的宽度,Lc 表示过渡区域的长度,Lw 表示褶皱的长度,Wt 表示褶皱顶部的宽度,Wb 表示褶皱底部的宽度,H 表示褶皱的高度。

为了简化褶皱模型,首先建立无褶皱的叶片整体模型,然后对叶片整体有限元模型加载设计疲劳载荷。在设计疲劳载荷My 的作用下,得到L20m 附近PS 面主梁上轴向最大应力为73.6MPa,根据此应力计算得到褶皱模型的等效拉力为1238520.2N。

褶皱模型宽度和铺层按照上述叶片距叶根20m 位置实际宽度和铺层设定,褶皱尺寸按照测得尺寸设定,建立长度为1m 的平板有限元模型。取树脂与玻纤的体积比为53:47,褶皱弧线参照实际模型采用同心圆建立,并与平面区域进行倒角处理,所建模型如图2 所示,绿色区域代表树脂,紫色区域代表玻纤。将模型一端固支,根据叶片整体有限元模型计算得到的应力,在另一端施加等效拉力。

二、褶皱模型分析

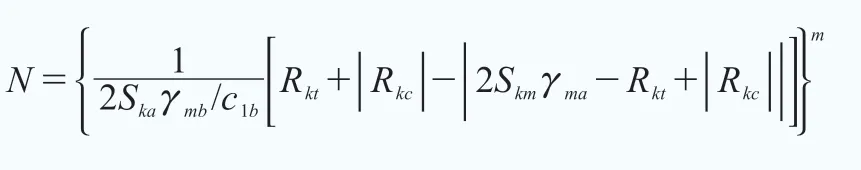

根据GL 规范,叶片容许载荷循环次数N 应按下式确定:

式中,Skm为特征载荷平均值;Ska为特征载荷幅值;Rkt为结构元件拉伸强度特征值;Rkc为结构元件压缩强度特征值;m为S-N曲线斜率,m=10。

图2 褶皱模型

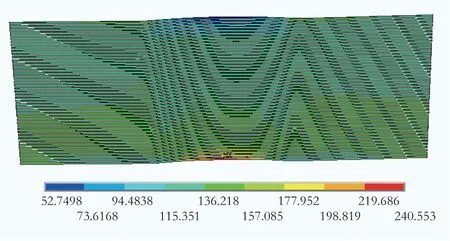

图3 褶皱位置树脂应力

图4 褶皱位置玻纤应力

树脂是各向同性的材料,需要综合考虑各个方向的应力。如图3 所示,分析得到褶皱区域树脂材料mises 等效应力分布。在疲劳载荷作用下,树脂最大等效应力出现在褶皱边缘区域,为22.6MPa。对于树脂可使用年限的计算方法,国内外尚无较为成熟的理论,暂选用Goodman 公式进行计算。树脂材料拉伸强度取67MPa,S-N 疲劳曲线取斜率m=8。考虑到老化、温度、后固化影响,取折减系数为1.634,计算得到树脂寿命小于1 年(0.06 年);若不考虑上述因素的影响,取折减系数为1 时,计算可得树脂寿命为3.05 年。

图5 试验过程

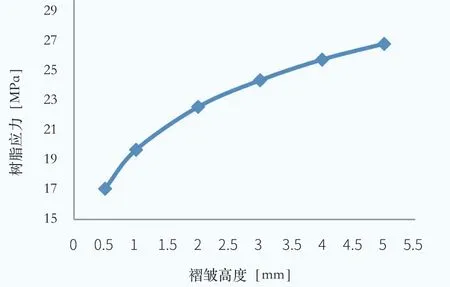

图6 相同高宽比、不同褶皱高度的树脂应力

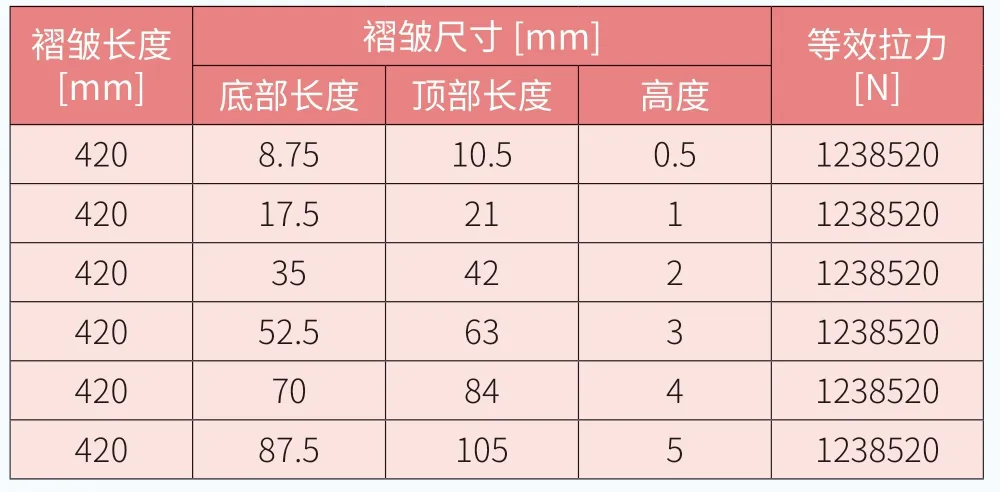

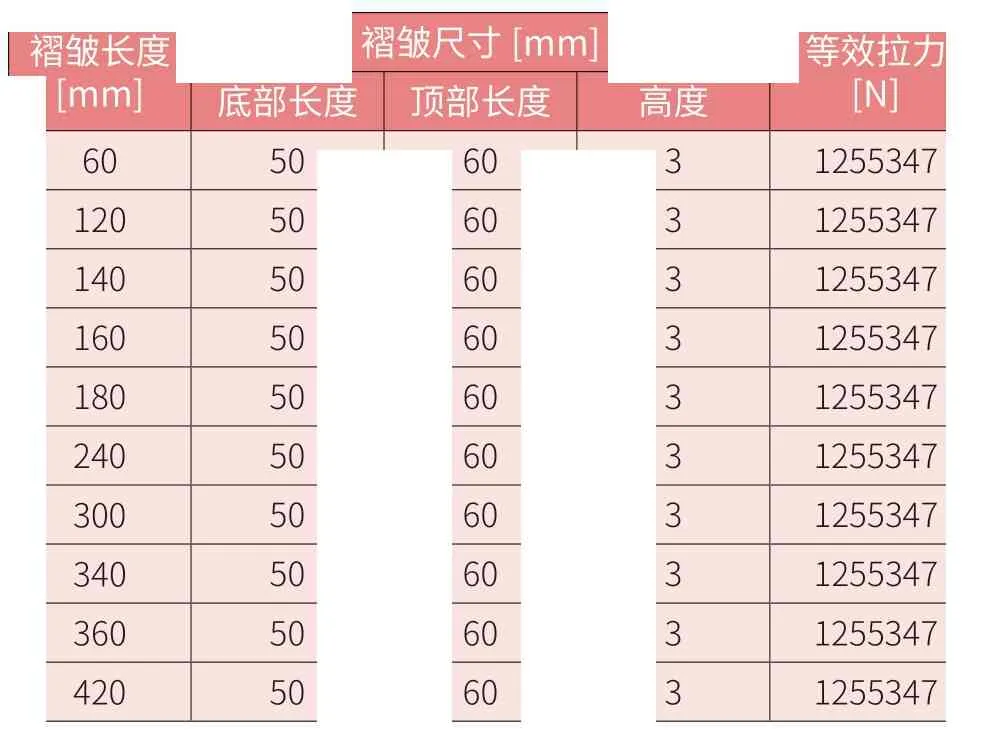

表1 相同高宽比、不同褶皱高度的树脂应力

表2 相同高宽比、不同褶皱长度的树脂应力

玻纤在纤维主方向的应力为240.5MPa,同样按上述方法,考虑折减系数为1.485 时,玻纤寿命为6.5 年;若折减系数为1,玻纤寿命为339 年。

三、褶皱模型分析结果与国外试验结果对比

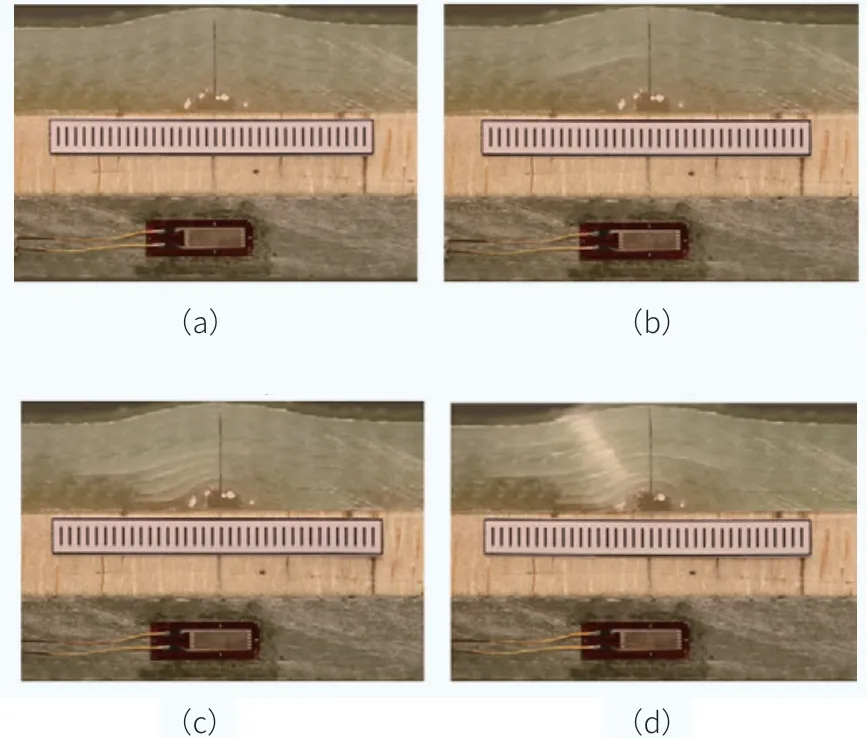

西门子公司与美国西北大学合作对多种尺寸的褶皱试件(长宽高尺寸为275mm×13mm×30mm,褶皱宽度为7~11 mm,高度为2~3mm)进行了测试,并详细记录褶皱从初始损伤到失效的全部过程,疲劳试验取应力比 R=-1,测得同样大小、无褶皱的式样可循环次数为2E6,发现多数式样可循环次数在1E3 与8E5 之间,在目标循环次数完成之前就发生了失效。疲劳试验中得到的失效区域与图3 一致,发生在褶皱的边缘位置。典型的损伤扩展过程如图 5 所示:(a)初始式样无损伤;(b)褶皱区域厚度出现单一的分层;(c)分层数在式样厚度方向增加;(d)式样最终发生失效。

该试验结果与本文仿真结果一致,二者均表明在叶片运行中褶皱缺陷的初始损伤发生在树脂上,具体表现为主梁的分层。复合材料的分层会导致透光不均匀,这个特征有助于褶皱损伤早期的检测和识别。

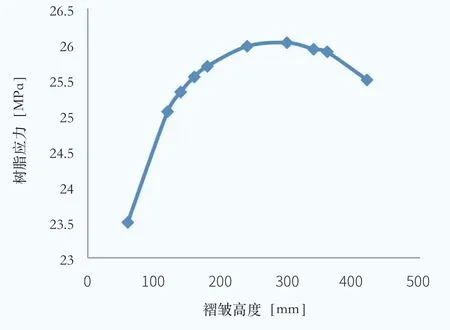

图7 相同高宽比、不同褶皱长度的树脂应力

不同尺寸褶皱对主梁性能的影响

由于褶皱处树脂早于玻纤失效,以下通过比较不同情况下树脂的应力获得褶皱初始损伤的情况。

一、高宽比相同、褶皱高度不同时的应力比较

仍以上述叶片为例,在高宽比相同的情况下,对比不同褶皱高度树脂的应力情况,各种褶皱尺寸详见表1,模型建立和计算过程同上文所述,得到应力结果如图6 所示。

由计算结果可知:高宽比相同时,随着褶皱高度的增加,树脂的应力增大—在褶皱高度较小时,随着褶皱高度增加,应力变化幅度较大;当高度增大到一定值时,随着褶皱高度增加,应力变化幅度呈减小的趋势。

二、高宽比相同、褶皱长度不同时的应力比较

部分叶片的褶皱仅占整个主梁宽度的一部分,为分析此类叶片,按照上文方法重新建立褶皱局部模型,有褶皱的区域与无褶皱区域通过斜线过渡,为使过渡较为平滑,过渡区域长度取值为30mm,主梁宽度仍为420mm,剩余部分为无褶皱区域。褶皱不同长度详见表2,计算过程同上文所述,得到应力结果如图7 所示。

由计算结果可知:在褶皱截面尺寸不变的情况下,随着褶皱长度的增加,褶皱处树脂应力呈抛物线变化趋势—当褶皱长度小于主梁宽度的约2/3 时,随着褶皱长度增加,树脂应力逐渐增大,当褶皱长度介于主梁宽度的1/3 与2/3之间时,树脂应力变化幅度在0.5MPa 范围内;当褶皱长度大于主梁宽度的约2/3 时,随着褶皱长度增加,树脂应力反而逐渐减小。

结论

本文分析结果,可为褶皱叶片的排查和检测提供以下参考:

(1)褶皱缺陷最初始的损伤出现在树脂上,最先表现为褶皱边缘处的分层。因此,明确损伤类型,及时发现褶皱早期损伤并进行针对性维修或更换,可以最大程度减低风电场褶皱叶片的运维成本。

(2)相同高宽比的褶皱,随着高度增加,应力也在增大,只依靠高宽比并不能准确描述褶皱的性能。

(3)在相同高宽比的情况下,长度为主梁宽度的三分之一与等同于整个主梁宽度的褶皱应力接近,因此,不能忽略长度较短褶皱的危害。