氨合成催化剂升温还原关键技术探讨

李练昆,颜 鑫

(1.中国石化巴陵公司煤化工部,湖南 岳阳 414000;2.湖南化工职业技术学院,湖南 株洲 412000)

工业上合成氨主要采用铁基催化剂,其活性良好、价廉物美、使用寿命长,产品型号达数十种,如我国就有A103、A103H、A110、A201、A203、A207、A207H、A301、Amomax-10/10H等十余种[1,2]。国内外对铁钴型催化剂、稀土型催化剂、钌基催化剂、钴钼双金属氮化物催化剂等也进行了大量研究,有些已经建成示范性装置或实现工业化。但铁钴型催化剂、稀土型催化剂基本是在Fe3O4基催化剂基础上添加了钴、钼、稀土元素等助催化剂进行改良,没有取得革命性的进步。钌基氨合成催化剂的主要活性成分为钌的羰基化合物,活性高、能耗低、H2/N2范围宽,并可在较低的温度和压力下合成氨,具有颠覆性的技术进步[2]。但钌物稀价贵,负载型钌基催化剂存在机械强度较差、制作过程复杂、使用寿命较短等问题,使钌基催化剂的制造成本和生产成本都极其昂贵,难以推广[2-5]。钴钼氮化物催化剂被认为是到目前为止在氨合成催化剂的研究中根据理论预测而合理发展的最新顶点[2],但一直没有见到其产业化的相关报道。

现有的铁基氨合成催化剂,其主要活性成分为Fe3O4、Fe1-xO、FeO,也可视为FeO和Fe2O3的混合体。预还原型催化剂的主要活性成分为单质Fe,其表面覆盖了一层约10nm厚的Fe2O3氧化膜,比氧化态催化剂更能明显缩短还原时间,提高还原效率,是目前氨合成催化剂选择的重要方向。总之,各类铁基型氨合成催化剂都必须经过还原才具有催化活性,使Fe2O3、Fe3O4或Fe1-xO变成微晶α-Fe单质。还原反应分别如下:

催化剂的还原过程相当于催化剂制备过程的最后一个重要环节,还原过程的成败决定了催化剂的活性高低,关系到未来数年合成氨的产量大小、能耗高低和效益优劣,因此,催化剂的还原过程十分重要,每家合成氨厂对此都十分重视。本文以Amomax-10/10H为例,探讨氨合成催化剂还原的关键技术。

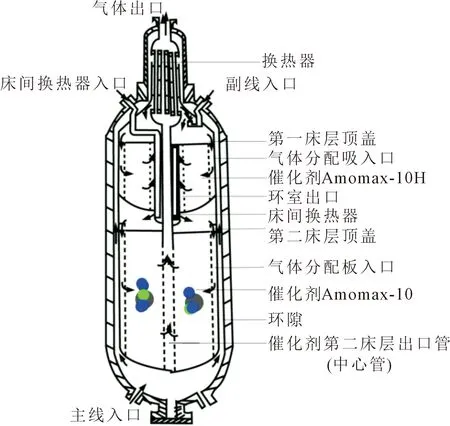

1 氨合成塔的内部结构与流程

中石化巴陵分公司氨合成塔为“托普索S200型”氨合成塔,内有两层径向触媒筐,塔内换热器位于塔顶部,合成塔外形似瓶状结构,采用副线和床间冷管换热器两种控温方式。该合成塔结构相对简单,催化剂装填较容易,控温调压简单易行,阻力降较小,其有效容积为73.9 m3,上层装填Amomax-10H型预还原型催化剂20 m3,下层装填Amomax-10氧化态催化剂53.9 m3。合成塔结构见图1。

图1 氨合成塔的结构

在还原过程中,入塔还原气体绝大部分经开工加热炉预热后,从副线进入合成塔,少部分未经开工加热炉预热的气体从主线入口进入合成塔后,沿外筒与内件之间的环隙向上行进,起到保护外壳的作用。从副线和主线进来的还原气体在第一催化剂床上部空间汇合后,进入第一催化剂床进行升温还原,并以径向方式通过第一催化剂床。此时如果需要调节第二催化剂床的进口温度,可以通过冷管床间换热器注入冷的还原气来实现。经调节温度后的还原气体从内层环隙进入第二催化剂床进行升温还原,从外往中心轴方向径向通过第二催化剂床,还原气从中心管出来后由下往上进入顶部的塔内换热器管内,最后离开合成塔。一般副线气量占总气量的85%~90%,主线气量仅10%~15%,这点与正常生产的分配比例是完全相反的。

2 Amomax-10/10H型催化剂

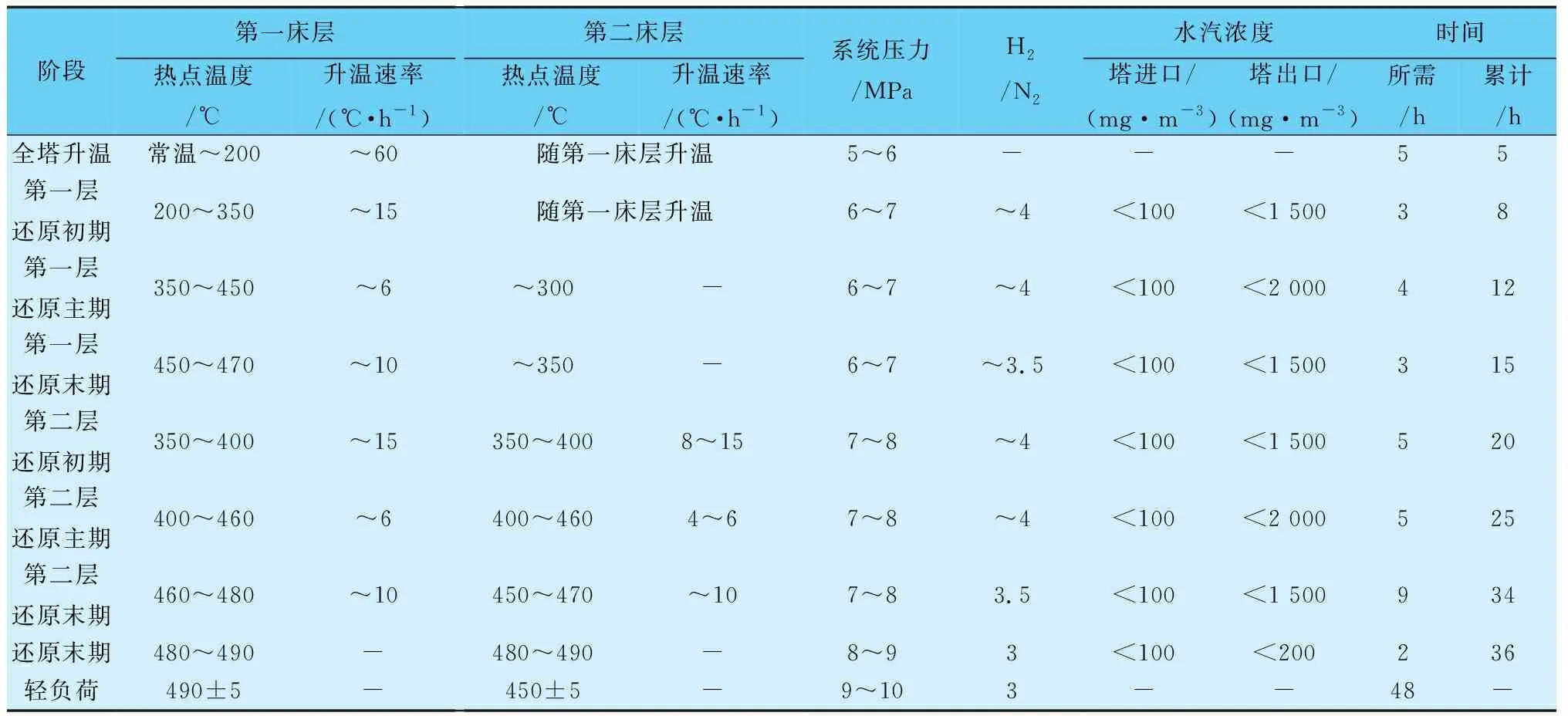

Amomax-10/10H催化剂是新型亚铁基氨合成催化剂,分子式为Fe1-xO,与传统的Fe3O4基催化剂体系相比,具有极易还原、催化活性高、低温低压活性好、适用压力与温区宽、抗毒性能优良、机械强度高、耐热稳定性好、还原出水少、出水高峰温区窄、产氨早且耐热与抗毒性能及机械能力强等特点[5-7]。整个还原期间稀氨水排放少,还原时间仅为36h,节省了大量的动力与原料,提前3~4d投入生产,其经济效益十分可观[1]。升温还原具体工艺参数见表1。

表1 Amomax-10/10H型催化剂升温还原过程中的主要工艺参数

Amomax-10的主要活性成分为FeO及少量Fe2O3,其铁比(Fe2+/Fe3+)和铁氧比(Fe/O)都要高于传统的Fe3O4型催化剂,理论出水量约为250kg/t;Amomax-10H的主要活性成分是α-Fe,外面包覆厚度约为10 nm的钝化膜,铁氧比(Fe/O)更大,其还原时间仅为Amomax-10的20%~30%,理论出水量约为20~30kg/t,仅为Amomax-10的约1/10。Amomax-10H还原起始温度较低,仅220℃左右,由于其含氧量和出水量都很少,所以还原时间大幅缩短。如果采用液氮洗涤精制工艺,并严格控制氨合成过程操作条件,Amomax-10/10H的使用寿命可长达10年以上。但由于Amomax-10H比Amomax-10的单价高出很多[3],故企业选用Amomax-10与Amomax-10H搭配使用往往具有更高的性价比,由此也为催化剂的升温还原操作增加了操作复杂性和技术挑战性。

3 升温还原关键技术

3.1 分层还原方法和“阶梯式”升温曲线3.1.1 催化剂装填密实均匀是基础

首先将氧化铝球通过吊车运送至炉顶部,利用帆布袋导流将氧化铝球装入炉底部,以便控制下落速度、高度,防止损坏氧化铝球,期间要人工进入炉内扒平。底部氧化铝球装填完毕后,平铺一层钢丝网后再进行催化剂装填。催化剂要求逐层分装,期间多次进行振动或人工扒平,控制堆密度和堆层高度,使催化剂床层密实均匀,以利于气流分布均匀,提高催化剂生产能力和使用寿命。催化剂全部装填完毕后,回装上层格栅板,确保格栅板连接牢固。

3.1.2分层还原方法

由于两种催化剂的还原温度不一致,Amomax-10H比Amomax-10的还原起始温度低得多,为了避免第一床层Amomax-10H还原出水对第二床层Amomax-10造成反复氧化还原,所以必须采用先易后难、分层还原的方法。在第一床层催化剂进入还原主期时,必须控制第二床层的温度在起始活性温度350℃以下,待第一床层催化剂达到还原末期,还原基本结束后,再提高第二床层催化剂温度使其进入还原主期。

当一层催化剂进入还原主期时,第二层催化剂也会进入还原初期。因此,应用冷激阀控制第二层催化剂温度,使其不超过350℃,以防止两层催化剂一起进入还原主期,出水过猛,造成水汽浓度严重超标。当第一层催化剂进入还原末期时,氨合成反应开始了,其反应热为第二层催化剂正在进行的还原主期提供了热量,达到“借力”和节省开工加热炉燃气的目的。为了保证催化剂的彻底还原,上层催化剂进口温度升至400℃以上,其合成氨反应强烈,放出热量大时,应及时提高空速,加大循环气量,使上层出口温度控制在470℃以下。

3.1.3“阶梯式”升温曲线

上层催化剂进入还原末期时,可把下层催化剂温度逐渐升至400℃,使下层催化剂进入还原主期,下层催化剂在400~460℃范围内出水很猛,宜采取“阶梯式”升温曲线(即升温、恒温、再升温、再恒温)的方法,以达到控制出塔水汽浓度不超标、催化剂床层径向温度和轴向温度均衡、确保催化剂还原率接近100%。

当出塔气中水汽浓度明显降低时,可将第二床层催化剂出口温度逐步升至475℃。当连续4h以上出口水汽浓度低于200mg/m3,且出水总量与理论出水量相当时,可视为整炉催化剂还原结束,可以转入轻负荷生产阶段。

3.2 “两高四低”的还原原则

根据Amomax-10/10H型催化剂出水温度低、出水比较集中的特性,在还原操作过程中应遵循高氢、高空速、低温、低压、低氨冷温度、低水汽浓度的“两高四低”还原原则[4-7]。

3.2.1高氢

高氢是指还原气中H2浓度尽量按上限控制,保证还原态α-Fe微晶高活性;精炼气中H2/N2通常为3:1,当不考虑惰气含量的前提下时,H2含量为75%,当要求循环气中H2含量达78%~80%时,必须在还原精炼气中配入适量的高纯H2,此时H2/N2可达到3.5~4.0。为了保证第一床催化剂,特别是第二床上层催化剂能够彻底还原,在第一床和第二床的还原初期,要尽可能提高入塔气体H2含量,以便抑制氨合成反应,减少反应热,防止热点下移。

3.2.2高空速

空速越大,意味着进出合成塔的气体“跑”得越快,将水分(或氨)和热量带走越快,越有利于控制催化剂床温度和合成气中水汽浓度,有利于提高催化剂活性。提高空速的前提是必须要满足合成塔的热量平衡和升温速率,热量是由开工加热炉提供,根据加热炉出口温度,对燃烧气量和被加热的气体流量进行调节,气量由压缩机和合成塔放空阀控制,一般大型氨厂正常生产期间的空速仅为5 000h-1左右,还原空速可达10 000h-1以上[1]。出于安全和稳定的需要,开工加热炉烟气温度不能高于877℃,燃气出口温度与第一床催化剂入口温度的温差不得超过150℃。

3.2.3低温

低温是相对正常生产温度而言的。较低的温度有利于α-Fe微晶生成而不利于晶体长大,因此,在低温下还原有利于增大催化剂的比表面积、提高催化剂的活性。催化剂还原反应是吸热反应,还原初期和中期吸热反应和升温所需的热量由开工加热炉来提供,此时绝大部分还原气进入开工加热炉,加热后的还原气从合成塔的冷激副线入口进入合成塔;少部分气体走主线入口进入合成塔,以防塔壁温度超过146℃,起到保护塔外壳的作用;另有少部分走床间换热器副线,以调节第二层催化剂床温度。开工加热炉的负荷也需要根据催化剂床的还原反应吸热、氨合成反应放热的速度变化,根据升温、恒温的节奏变化而不断地进行调节。在还原反应末期,氨合成反应明显加快,此时开工加热炉的负荷将不断减少直至停炉,因此,整个还原反应过程中需要灵活调节开工加热炉的负荷、燃气数量和温度。Amomax-10/10H型催化剂的还原初期、还原主期、还原末期和还原结束的温度区间见表1。

3.2.4低压

低压也是相对于正常生产压力而言。氨合成塔中压力和温度是一对同进退的共同体,操作压力的高低决定了操作温度的高低,即操作压力越低,催化剂相应的平衡温度和最适宜操作温度也相应越低,因此,低压还原有利于催化剂床层温度的控制,有利于提高催化剂活性。在下层催化剂进入还原主期后,为了提高空速,可以适当提高压力,但要求不超过8 MPa。还原各阶段的压力区间见表1。

3.2.5低水汽浓度

水蒸气是还原反应的产物,还原气中水汽浓度如果过大,将容易造成还原反应朝逆反应方向移动,从而使催化剂反复地进行还原-氧化、结晶-重结晶过程,造成α-Fe微晶在反复的重结晶中长大,从而降低催化剂的比表面积和催化活性,因此,必须严格控制合成塔进出口合成气中水汽浓度,这是检查其他各项控制指标是否合格的主要检测手段。在催化剂还原的不同阶段,水汽浓度控制指标是有所不同的,还原各阶段的水汽浓度指标见表1。

控制好合成塔进出口气体中的水汽含量是升温还原过程中最重要的指标之一,是保证还原质量的关键。合成塔出口气体中水汽含量取决于还原过程的温度、压力和还原气中H2/N2等,而合成塔进口气体中水汽含量越低越好,主要取决于氨冷凝器级数和液氨蒸发温度等。

3.2.6低氨冷温度

出塔合成气中水分和氨的分离方法是采用冷却冷凝方式进行的,在大型合成氨厂,通常需要采用水冷+三级或四级氨冷方式进行冷却冷凝分离。因此,氨冷级数越多,氨冷温度越低,三级氨冷和四级氨冷时冷凝温度分别可达-23℃和-38℃,达到严防入塔水汽浓度超标的目的,保证还原效果。根据拉尔逊公式[1],这种冷却冷凝的分离方式不可能百分之百地分离全部的水分和氨,只是冷凝温度越低,气相中残留的水分和氨就越少,进入合成塔的循环气体中水分和氨的含量才越少。

3.3 提温不提压、提压不提温的操作原则

升温还原过程中,如果升温和升压同时进行,容易造成温度和压力飙升,造成出塔气体中水汽浓度猛涨,因此,规定了升温还原的操作原则:提温不提压、提压不提温。每次提温或提压时,应维持一段时间,观察温升情况和出口水汽浓度,当确认温升正常或水汽浓度未发生变化时,方可进入下一轮提温或提压的操作。所有分析数据应及时报送到合成塔操作岗位,并认真做好记录。还原过程中如需进行加减压,其速度不得太快,特别是降压时应小于0.2MPa/min。升温阶段,第一床层的热点温度从常温升至200℃,升温速率为30~40℃/h,合成回路的操作压力控制在6 MPa左右,并保持稳定。

4 结语

氨合成催化剂的升温还原过程十分重要,选用的催化剂既有氧化态型,也有预还原型,合成塔中需要分层装填;还原反应吸热和氨合成反应放热交织出现,需要严格控制合成塔进出口气体中水汽浓度,升温还原过程十分复杂。根据氨合成的实际操作经验,将催化剂升温还原的关键技术总结如下。

(1)选择结构相对简单、催化剂装填较容易、控温调压简单易行、阻力降较小的合成塔。

(2)选择低温活性好、活性温区宽、极易还原、抗毒性好、机械性能优、性价比高的Amomax-10/10H催化剂及组合。

(3)升温还原过程采用先易后难、分层还原的方法,先进行还原温度较低的上层Amomax-10H的还原,后进行还原温度较高的下层Amomax-10还原,在保证还原质量的同时降低能耗。

(4)还原主期出水速度快,需要采用升温、恒温、再升温、再恒温的阶梯式升温方式,以提高催化剂的还原率、活性,维持催化剂床层温度的均衡。

(5)遵循“高氢、高空速、低温、低压、低氨冷温度、低水汽浓度”还原原则,兼顾还原质量和效率。

(6)遵守“提温不提压,提压不提温”的操作原则,稳定升温还原操作,防止出口水汽浓度超标。