可切割泵送支柱在小煤柱综放工作面超前支护中的应用

胡文博 贾 川

(国家能源集团宁夏煤业有限公司羊场湾煤矿,宁夏 灵武 751410)

羊场湾煤矿130205 综放工作面回风顺槽采用小煤柱沿空掘巷工艺,与130203 运输顺槽留设6 m净煤柱。回采期间,回风顺槽超前段小煤柱侧帮部采用插管注浆方法注水玻璃和水泥混合浆体对煤柱进行加固,同时按照2×2 m 间排距打设两排规格为Φ17.8×4300 mm 的注浆锚索,实体侧煤帮按照2×2 m 间排距打设两排规格为Φ17.8×7300 mm 的注浆锚索,自切眼向外120 m 范围架设“一梁四柱”倾向钢棚,棚距0.5 m。采用上述加强支护方案后,仍不能有效控制巷道两帮变形、顶板下沉及底鼓,特别是工作面煤壁向外20 m 范围内巷道变形后断面不足原设计的1/4。为保证工作面正常生产,每天早班需安排8~10 人在该区域狭小空间内进行起底作业,给安全生产带来极大的隐患。通过现场矿压观测分析,巷道变形严重的主要原因是现有支护强度达不到顶板支护的要求。因此,选择一种便于施工且能提供高支撑力、便于回收或免于回收的支护方案,是确保该工作面安全回采的重点。

1 工作面概况

130205 工作面位于羊场湾煤矿井田东部,工作面距地面583.8~744.2 m 之间,平均垂深664 m。开采二层煤,煤厚8.6~9.4 m,平均9 m。工作面走向长1910 m,可采长度1580 m,倾斜长350 m,可采储量582.56 万t,采用走向长壁后退式采煤法,大采高综采放顶煤工艺,采高4 m,放煤厚度5 m。

原设计130205 回风顺槽与130203 运输顺槽留设35 m 净煤柱,在掘进过程中450~980 m 段巷道顶板下沉严重,采用全锚索和密集钢棚支护仍不能有效控制顶板下沉,因此放弃大煤柱高应力区掘进,在低应力区留设6 m 小煤柱重新布置巷道。

130205 回风顺槽(小煤柱)沿二煤顶板掘进,异形断面,采用锚网索喷支护方式。锚索矩形布置,锚索、锚杆直接布置在圆钢梯子梁钢带上,锚索间排距1800×2000 mm,规格Φ22×10 300 mm,锚深10 000 mm。顶板使用Φ22×2500 mmBHRB500 号成套螺纹钢锚杆,锚杆间排距900×1000 mm,矩形布置,帮锚杆为Φ20×2300 mmBHRB500 号成套螺纹钢端头锚杆,锚杆间排距为900×1000 mm,矩形布置。巷道表面喷射C20 混凝土,厚度70 mm,底板浇筑C25 混凝土,厚度200 mm。

2 沿空掘进巷道回采期间矿压显现情况

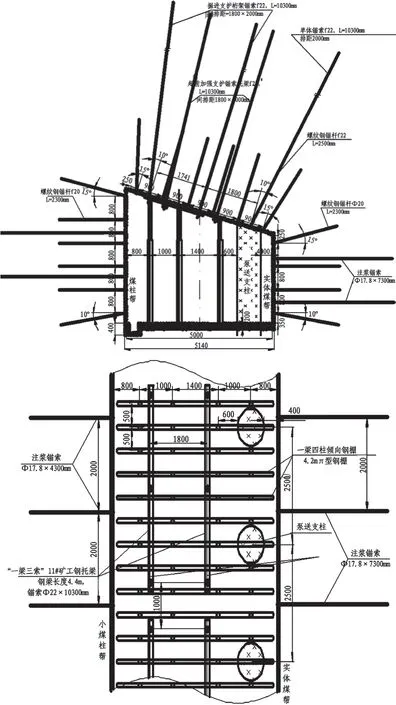

小煤柱沿空掘巷期间,巷道两帮及顶板围岩变形量不大。回采期间,提前在小煤柱帮部补打锚索并注浆,使用单体支柱和π 型钢梁架设一梁四柱倾向钢棚对顶板进行加强支护,超前支护距离120 m。变更前超前支护方案如图1 所示。

图1 变更前回风顺槽加强支护支平断面图

但该加强支护方案效果不佳,回采期间自工作面煤壁向外40 m 范围两帮及顶底板出现了大变形且断面收缩快,巷道断面不足原设计的1/3,断梁折柱现象时有发生。通过布置“十字布桩”观测点对顶、底及两帮变形情况进行观测,两帮移近量最大达到2.5 m,顶底板最大移进量达到1.5 m。因帮鼓造成大量的单体支柱在受侧压后弯曲变形或折断,且柱头柱根被鼓出的煤体夹死在顶底之间,回收困难。因顶板下沉和底鼓造成巷道高度不够,需重新进行二次起底,不仅大大增加了上端头作业人员的劳动强度,还给安全生产带来了极大的困难。

3 支护方案优化

3.1 方案选择

通过对现场矿压规律分析,两帮的变化主要表现在:自肩窝向下约0.4~2 m 范围内出现不同程度的“凸”形帮鼓,肩窝处的顶帮无明显变化。其中,小煤柱侧帮鼓较为明显,最大帮鼓量达到1.5 m,实体煤柱侧帮最大帮鼓量约1 m。两帮帮鼓在距离工作面煤壁20 m 之外形成,进入距离工作面煤壁20 m 之内两帮不再发生大幅度变形。底鼓和顶板下沉现象在距工作面80 m 处即开始出现,最大变化量的峰值出现在距工作面35~45 m 处,顶板下沉现象主要表现为实体煤柱侧顶板整体切顶下沉。

由矿压理论可知,留小煤柱沿空掘巷后,压力主要集中在实体煤帮侧,压力显现主要集中在小煤柱侧,巷道两帮承载的是顶板给定的变形压力。回采期间,由于顶板下沉回转,实体煤成为顶板支点压缩小煤柱内移,实体煤巷帮屈服外鼓过程中,支点往深部转移,导致小煤柱压缩变形进一步增大。因此,防止巷道两帮内移,关键在于加强巷道两帮侧顶板支撑力。

从现场架设的“一梁四柱”与“一梁三索”倾向锚索托梁的支护效果来看,工作面来压期间,支柱易出现钻底现象。由于单体支柱抗侧弯性较差,帮鼓后造成大量单体支柱弯曲折断,支柱失效,不能有效抑制顶板的整体下沉。因此,在支护方案的选择上,应选择支护面积大,承载能力高,具有一定抗侧弯能力的支柱进行支护。通过对比目前国内各煤矿采用的辅助支护技术,久威泵送支柱支护面积大、整体性强(一次成型)、允许大变形(变形率≥10%)的同时仍然提供高强度的支撑力。另外,由于灰浆泵的出口压力至少1.2 MPa 和充填袋顶部是柔性的特点,保证了支柱接顶效果并有一定的初撑力。同时,支柱具有可切割性,减少了超前回柱工作量。综合以上因素,决定在工作面试用可切割泵送支护辅助支护技术。

3.2 支柱参数确定

因回风顺槽上帮(小煤柱侧)安设有设备列车,且现场矿压观测表明,顶板下沉主要表现为实体煤侧整体切顶下沉,因此泵送支柱在实体煤帮侧进行施工。通过试验,泵送支柱高宽比接近4:1 时,支柱承载效果发挥越好,130205 回风顺槽未受采动影响段实际中高3.0~3.4 mm,支柱直径取800 mm,材料强度按20 MPa 设计。

3.3 支柱间距确定

支柱承载的是顶板给定变形压力,最坏的情况就是锚索锚固范围内岩层全部离层,离层岩石重量作用在支柱上。通过计算单位长度岩石重量约为89.25 t,单个泵送支柱的承载能力为221.77 t,因此,支柱间距=221.77/89.25=2.48 m。现场施工时,按2.5 m 间距施工。改进后巷道支护平断面图,如图2 所示。

图2 改进后回风顺槽超前支护方案平断面图

4 围岩控制效果

前期在回风顺槽试验100 m,泵送支柱施工后,每3 d 观测一次泵送支柱处巷道变化情况,并收集数据,等间隔选取一个来压步距25 m 范围内绘制围岩变化曲线,如图3 所示。

图3 泵送支柱支护处围岩变化曲线

从图3 可以看出,泵送支柱支护施工后,超前范围内回风顺槽有效宽度保持在3.2 m 以上,有效高度保持在2.2 m 以上,回风顺槽顶底板移近量控制在700 mm 以内,较改进前提高53.3%,两帮最大移近量控制在1.5 m,较改进前提高40%。

5 应用效果

130205 综放工作面自切眼向外960 m 处开始实施泵送支护技术以来,已累计施工泵送支柱126个,采用可切割泵送支柱辅助支护技术段已累计回采350 m。

采用该方案以后,风巷顶底板移近量控制在0.7 m,两帮最大移近量控制在1.5 m 左右,巷道断面控制在8 m2以上。应用前后巷道变形量对照图如图4 所示(分别为应用前断梁折柱情况、超前段底鼓后二次起底情况、巷道变形得到有效控制情况),有效控制了小煤柱风巷变形。因巷道变形得到控制,超前段断梁折柱情况几乎不再发生,同时也避免了超前段有限空间内大量人员起底作业的情况,安全生产条件得到有效改善。

图4 泵送支柱应用前后巷道变形对比图