近距离煤层下层煤顶板水力压裂超前弱化技术应用

吕庆国

(朔州市煤炭设计研究所,山西 朔州 036002)

党新煤矿近距离煤层下行开采时上覆煤层会遗留保护煤柱,基本顶整体悬顶面积较大,无法及时垮落,造成下伏煤顶板掉渣、下沉现象频发,煤帮鼓和底鼓较大,导致超前支架拉架和工作面推溜等问题。为能够有效缓解或消除上覆煤柱造成的强矿压问题,提出煤矿井下定向长钻孔双封单卡多点拖动式分段水力压裂顶板弱化技术,为矿区安全高效生产提供技术支撑。

1 工作面概况

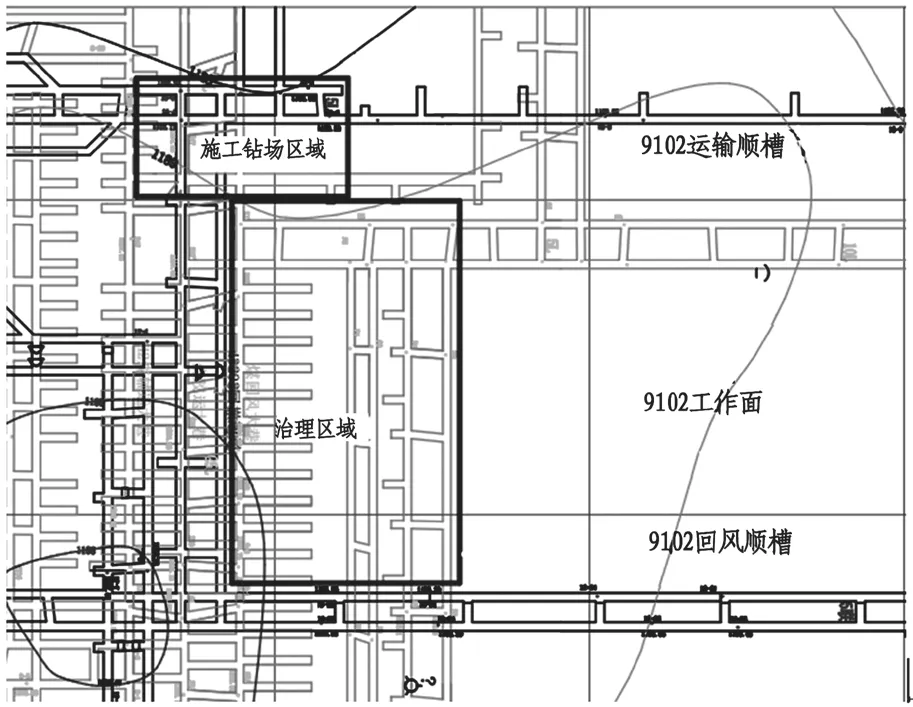

9102 工作面位于朔州市平鲁区白堂乡党家沟村东,相邻9101 和9103 工作面。工作面回采长度为1 756.4 m,工作面宽298.3 m,回采面积52.39 万m2。工作面平面位置图如图1 所示。

图1 9102 工作面平面位置图

9102 工作面回采9 煤层,煤层厚度1.75~1.85 m,平均1.78 m。9 煤层与上覆5 煤层平均间距14.2 m。4-3 号煤层与9 煤层、5 煤层的关系如下表1 煤层顶底板层位所示。

2 定向长钻孔水力压裂

2.1 钻孔布置原则

(1)钻孔布置的合理性。结合压裂施工点地质剖面,精确确定压裂关键层位,本次设计关键层位为基本顶砂岩。严格控制钻探施工轨迹,保证压裂施工改造层位的准确性,且钻孔水平位置尽量控制在上覆集中煤柱正下方。

(2)钻孔质量控制。钻孔轨迹的平滑性,钻孔分段压裂设备,尤其是封孔器需在光滑、平整的钻孔段进行封孔坐封,方能满足高压注水压裂需求。

(3)钻孔轨迹控制。压裂钻孔轨迹应规避断层等地质构造影响,压裂段位于地质构造影响范围内,易造成漏失严重,降低压裂有效应力,影响压裂效果,降低顶板岩层弱化效果。

(4)考虑分段压裂施工难度,钻孔设计不宜过长,一般不超过600 m。

(5)考虑压裂设备能力,地层漏失水量,压裂点不宜过长,一般4~10 m;

(6)压裂间距20~40 m,考虑工具使用寿命,单孔压裂次数6~12 段。

2.2 压裂层位优选

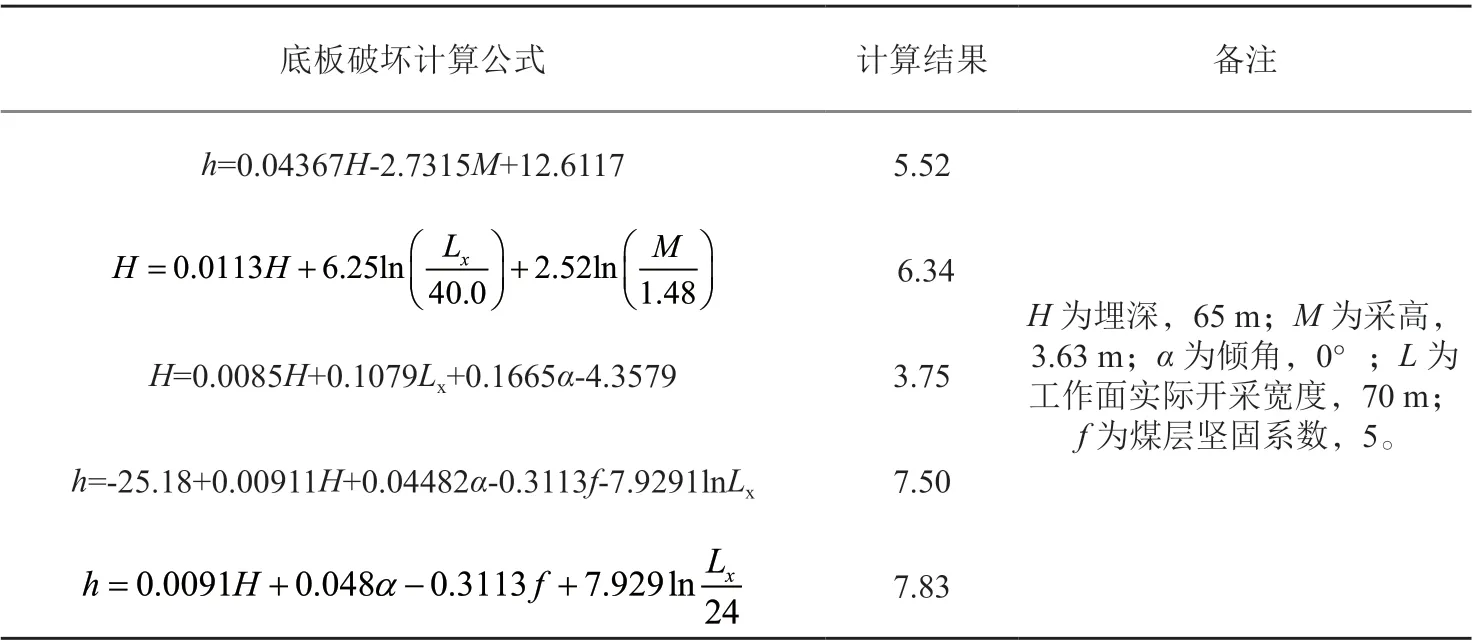

工作面在采掘过程中底板岩层经历了“支承压力集中压缩-应力解除膨胀-应力恢复再压缩”的过程,造成了底板岩层裂隙率增大,并伴随着竖向张裂隙、层向裂隙、剪切裂隙的形成。若压裂钻孔布置于底板扰动裂隙带或接近该裂隙带,易引起压裂过程中增大注水的滤失性,乃至造成高压水通过裂隙涌向上覆的5 煤采空区,造成无法起压压裂,延展影响岩层弱化效果。为此开展了采空区底板破坏深度理论分析,根据煤层间距以优选定向长钻孔布置层位,保证岩层超前弱化效果。

为确定研究区上覆5 煤层回采后,底板扰动破坏带发育范围,结合5 煤层遗留煤柱宽度及联巷规格等,根据表2 的经验公式进行了计算。通过综合安全、理论分析,5 煤底板扰动破坏带深度取最大值为7.83 m,根据两层煤层间距平均14.2 m,9 煤顶板压裂不能超过6.37 m。因此,设计9 煤层顶板6 m 的老顶细粒砂岩为压裂钻孔布置层位,保证压裂裂缝延展规模,提高岩层弱化效果。

表1 煤层顶底板层位

表2 底板破坏深度计算结果

2.3 压裂钻孔工程布置

针对9102 工作面上覆煤层遗留保护煤层等易发生强矿压显现问题位置,提出了钻孔布置方案。布置钻场1 个,设计钻孔4 个,设计孔径96 mm,孔口一开96 mm 钻进至直接顶,二开扩孔153 mm,下127 mm 套管跨过岩层10 m。套管凝结后按照设计轨迹一开96 mm 钻进至终孔,钻孔压裂目标层位为9 煤层基本顶细粒砂岩。

方案具体设计内容如下:

方案共布置钻场1 个,钻场位于9102 主运顺槽20 联巷;钻场布置钻孔4 个,单孔长度270~360 m;钻孔均位于上覆5 煤层遗留保护煤层正下方;钻场内相邻钻孔间距平均32 m,其中T1 与T2 间距35 m,T2 与T3 间距37.5 m,T3 与T4 间距24.6 m。钻孔设计平面图如图2 所示,钻孔施工参数见表3。

表3 钻孔施工参数表

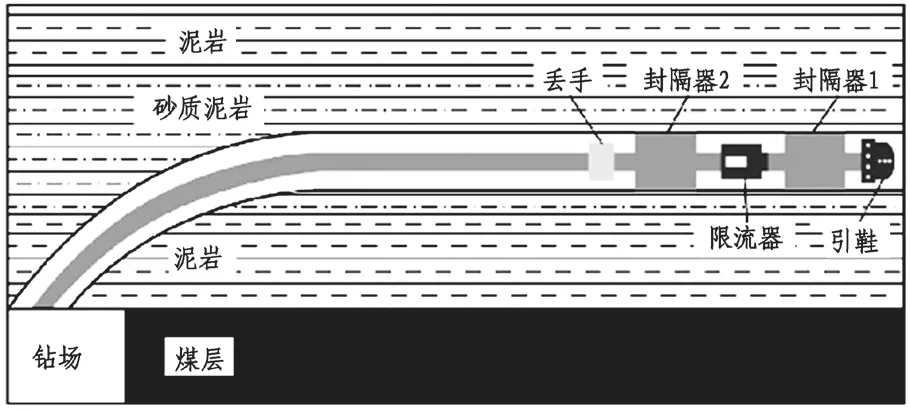

2.4 水力压裂工艺及工程施工

本次拟采用双封单卡多点拖动管柱分段水力压裂工艺,如图3 所示。双封单卡多点拖动式顶板分段水力压裂技术工作原理为,当完成定向钻孔施工和压裂工具串送入指定位置后,通过双封隔器单卡压裂目标层位段,利用在封隔器中设计平衡泄压通道,实现了高压管柱压裂液与封隔器压力的平衡传递,保证“即压即封、卸压解封”的目标。

图3 压裂工艺示意图

顶板分段水力压裂施工主要包括压裂准备阶段、封孔试压阶段、高压注水分段压裂阶段和停泵回收工具阶段。准备阶段主要包括钻场布置、水电要求、设备进场、设备安装等工序;封孔试压阶段主要包括输送工具串、注水坐封、注水试压等;高压注水分段压裂阶段主要有注水压裂施工、循环拖动完成多段压裂、压裂参数监测、甲烷及巷道壁监测等操作;完成拖动压裂施工后停泵,进行钻孔排水,钻机拖动,回收压裂工具。

3 应用效果分析

3.1 压裂成果

以T2 为例:

第一阶段(311.25~315.48 m),压裂85 min,注水量为20.3 m3,最高压力为20.3 MPa,最大压降为6.78 MPa,出现明显破裂4 处。

第二阶段(272.90~277.13 m),压裂51 min,注水量为35m3,最高压力为20.28 MPa,最大压降为3.98 MPa,出现明显破裂4 处。

第三阶段(242.90~247.13 m),压裂42 min,注水量为27.0 m3,最高压力为20.52 MPa,最大压降为5.52 MPa,出现明显破裂3 处。

分析来看,压裂效果明显,可达明显破裂3~4处。

3.2 来压步距分析

进入煤柱前来压时工作面推进1610 m,直至进入煤柱工作面推进到1631 m 时工作面才来压,来压步距为21 m。经过水力压裂后,9#煤层顶板垮落较理想,工作面来压为超前来压,约超前工作面5 m。过上覆集中煤柱时采取工作面调斜的方式,机尾超机头推进5 m,来压分段来压。

4 结语

上覆遗留煤柱强矿压治理的定向长钻孔分段水力压裂超前弱化治理技术的应用,降低了来压强度,减缓矿压显现,有效地弱化了顶板,成功掩护了压裂施工范围内工作面安全回采。