不同放煤工序煤岩体破断机理试验研究

段志旭

(同煤集团虎龙沟煤业公司,山西 朔州 038300)

在放煤过程中,对工作面顶煤应力状态的研究甚少,而矿下采煤工作面是距离作业人员最近的地方,也是瓦斯集中涌出危险最大的部位,因此对工作面顶煤应力状态的研究显得尤为重要[1-3]。采用室内三轴力学试验,通过轴压来模拟支承压力,围压模拟水平应力,便可模拟煤岩体放煤过程中采动应力规律及破坏机理[4]。本文正是通过三轴试验来模拟顺序、间隔和两端向中间放煤过程中的顶煤破断机理。

1 试验基本参数的选取

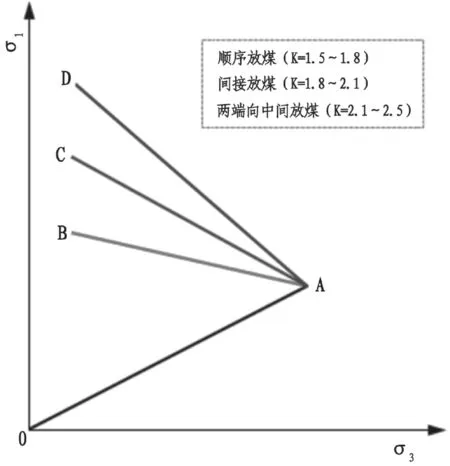

在试验过程中,如何确定顶煤煤岩体峰值应力大小及轴向和环向应力比例十分关键。在放顶煤开采过程中,煤岩在三种不同放煤方式下的应力集中系数K 值不同,且煤层厚度及顶煤的部位不同,K值也存在差异。通过数值模拟分析,7 m、11 m 及19 m 煤层“危险区域”分别位于顶煤中部、下部和下部。7 m 薄煤层在顺序、间隔和两端向中间放煤过程中,K 值分别为1.83、2.21、2.53;11 m 较厚煤层下部在顺序、间隔和两端向中间放煤过程中,K 值分别为1.78、1.81、2.08;19 m 特厚煤层下部“危险区域”在顺序、间隔和两端向中间放煤过程中,K 值分别为1.84、1.87、2.19。因此,在顶板及煤层物理力学性质相似的情况下,顺序放煤工作面顶煤应力集中系数概化为1.50~1.80,而间隔放煤为1.80~2.10,两端向中间放煤为2.10~2.50。

2 试验测试设备及试验方案

2.1 试验设备

本次试验使用的试验设备是MTS815 Flex Text GT 岩石力学测试系统,如图1 所示。设备主要技术指标如下:

(1)静力学试验

轴向荷载:4600 kN(压缩)、2300 kN(拉伸);轴向位移:0~100 mm(±50 mm);围压:140 MPa;温度:室温0~20℃。

(2)动力学试验

振动频率:最大达5 Hz 以上;相位差:0~2π任意设定。

(3)主要测量技术性能指标

轴向荷载:0~4600 kN(压缩)、0~2300 kN(拉伸);轴向位移:0~100 mm(±50 mm);轴向变形:±4 mm(单轴双桥测量)、-2.5 mm~5.0 mm(三轴高温高压双桥测量);横向变形:-2.5 mm~ +12.5 mm(单轴)、-2.5 mm~ +8.0 mm(三轴高温高压)。

2.2 试验方案

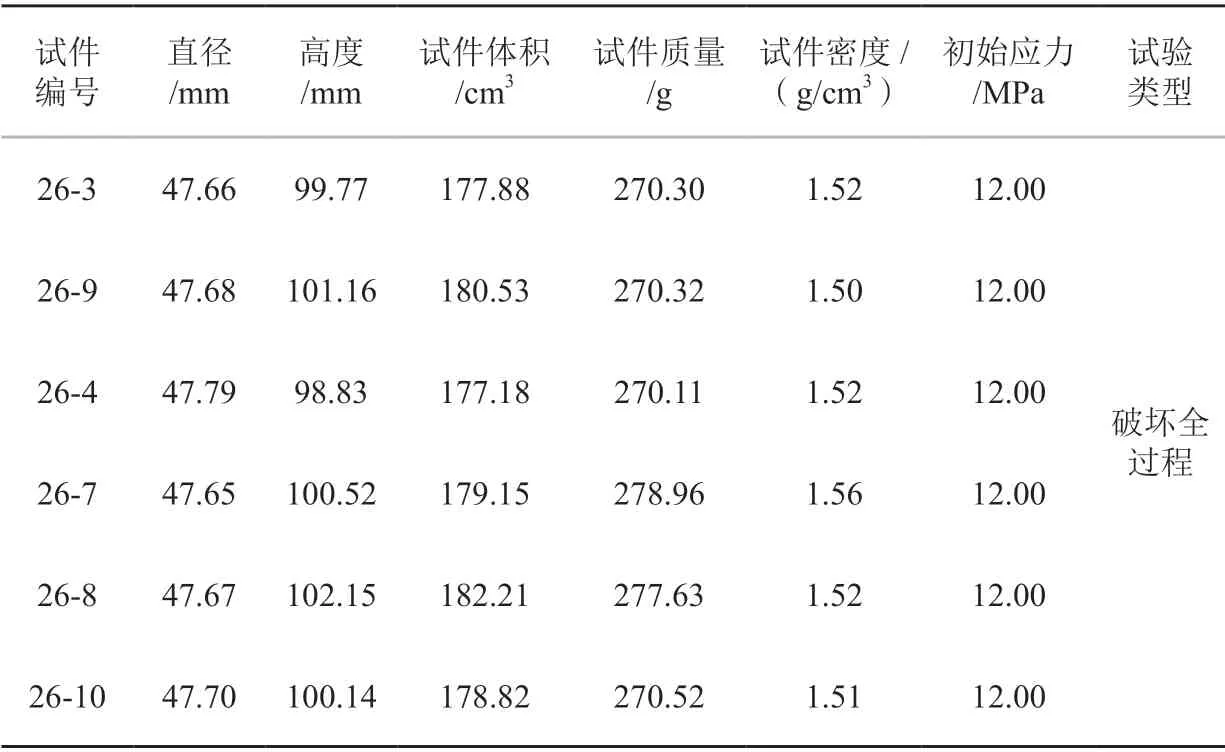

本次试验的试样来自26 号煤块,共选取了6个试样M26-3、M26-4、M26-7、M26-8、 M26-9、M26-10 进行模拟试验。M26-3 试件表示该试件是钻取自26 号煤块的第3 个试件。试件尺寸、质量等基本信息参见表1。

表1 试样基本信息表

试验过程中,通过升高轴压的同时卸载围压,来模拟顶煤垂直应力升高和水平应力降低的变化,对应具体模拟试验步骤如下:

(1)静水压力阶段:以3 MPa/min 的加载速率施加围压压力至12 MPa,即图2 中OA 段;

(2)卸压加载阶段:3 种不同放煤工序条件下,煤岩体受采动应力影响均由静水压力状态逐渐变化至对应轴向应力集中系数,煤岩体在顺序放煤、间隔放煤、两端向中间放煤等3 种典型放煤工序条件下破坏时分别等于1.5、2.0、2.5,轴向应力差(σ1-σ3)增加和横向应力σ3卸载之比分别为1.625:1、2.25:1、2.875:1,分别对应图2 中AB 段、AC 段、AD 段。

3 试验结果分析

3.1 力学强度

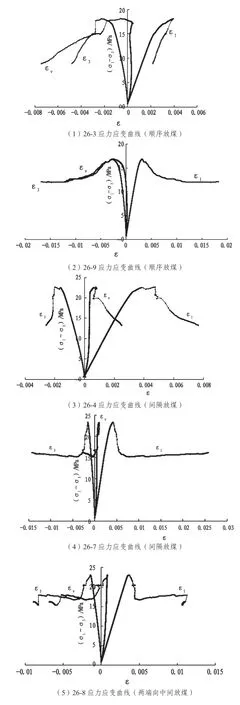

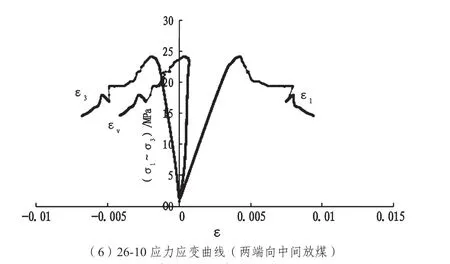

试验煤样应力~轴向应变、环向应变及体变曲线见图3。由图可知,在顺序、间隔及两头向中间这三种放煤方式下,煤岩试件峰值应力分别为19.21 MPa,25.3 MPa 和27.69 MPa,煤岩体应力集中系数K 值分别为1.61、2.10 和2.31,与7 m 薄煤层中部“危险区域”在顺序、间隔和两端向中间放煤过程中的应力集中系数较为接近。比较不同放煤方式的应力应变曲线可知,轴向变形、横向变形和体积变形在峰值应力时突然下跌,顺序放煤体积出现了破坏阶段的体积膨胀,而其他放煤方式未出现体积膨胀。

图2 不同放煤工序试验加载路径示意图

图3 不同放煤方式下煤岩体应力-应变曲线

3.2 破坏模式

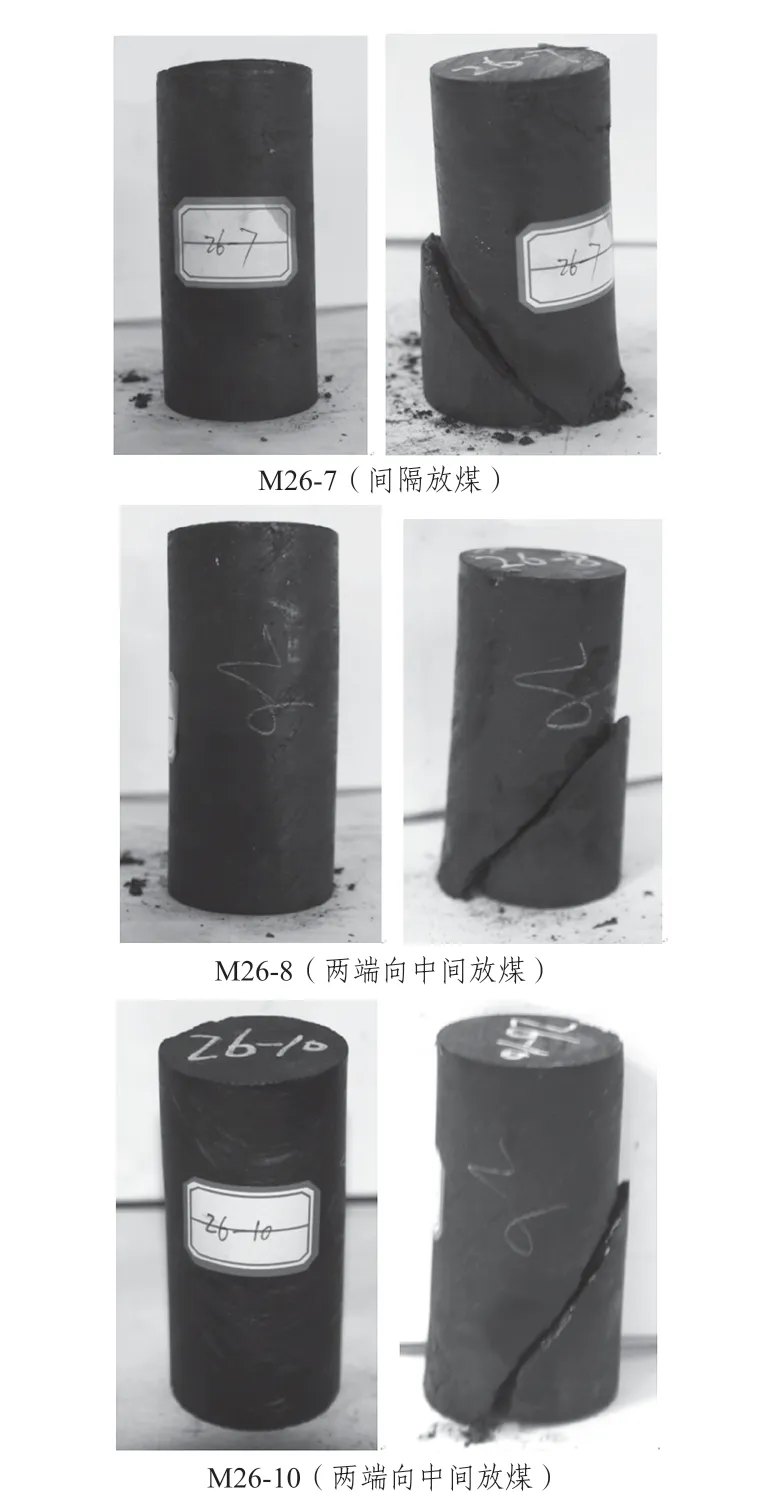

各试件在试验前后的外观对比见图4。可以看到,不同放煤工序条件下,均发生剪切破坏,破裂面都是沿着试件内部“薄弱”层理面发生扩展,且试件破坏时发生比较显著的变形,这主要是煤岩内部裂纹产生、扩展和汇聚的结果。试验过程中,应力首先在试件端部层理处急剧增加,并开始出现裂纹,逐渐沿着层理方向扩展和汇聚,在围压降到某个临界值时,试件内部微小裂纹沿主应力方向贯通。

图4 煤样试验前后形貌对比

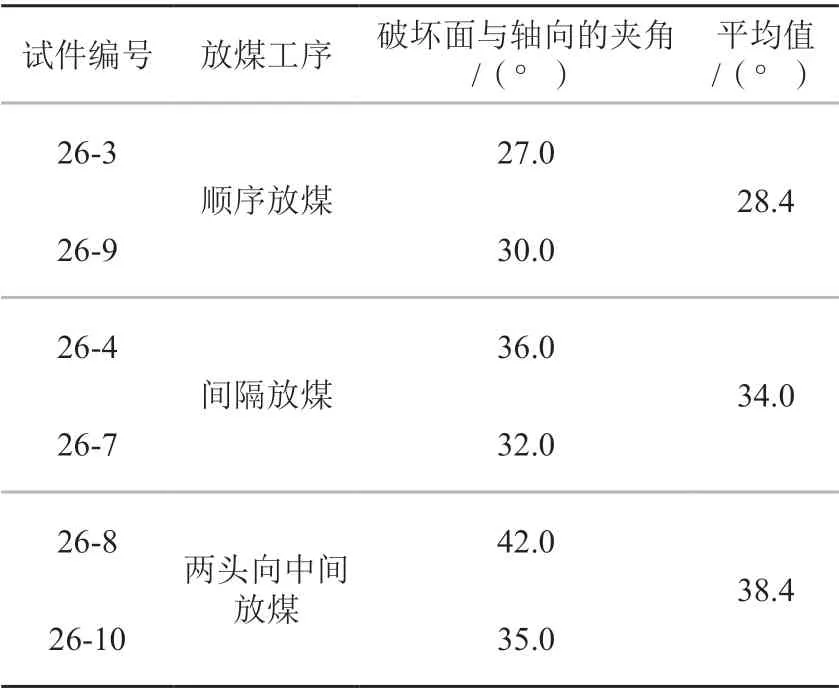

虽然三种放煤方式下煤岩试件都是剪切破坏,但煤岩体破坏特征存在差异,具体表现为:煤岩试件端部起裂点的部位、破坏面的大小、破坏面与轴向的夹角及整个破坏过程的速率不同。表2 为三种不同放煤方式下破坏面与轴向的夹角统计表,可以看到,三种放煤方式下破坏面与轴向的夹角逐渐增大。另从试件破坏形态可以看到,三种放煤方式下,试件端部起裂点的位置也存在差异。主要体现为:顺序放煤时,起裂点主要位于试件直径方向的端点处;间隔放煤时,试件端部的起裂点稍微远离端点;在两端向中间放煤时,起裂点靠近试件端部的圆心处。这表明,放煤方式不同,煤岩试件内部起裂点的位置存在差异,是一个试件端部逐渐向着圆心靠近的过程。

另从试件破坏形态还可以看到,三种放煤方式下,煤岩体破坏发生的时间存在差异,即破坏速率不同。顺序放煤时,由于轴向应力差(σ1-σ3)增加和横向应力σ3卸载之比在三种放煤方式中最小,其破坏过程较为缓慢。而相对顺序放煤,后两者煤岩试件在达到峰值应力后迅速发生破坏,是一个相对快速激烈的过程。表明间隔放煤和两端向中间放煤时煤岩试样显著的扩容破坏将发生于峰值后期,宏观裂纹的迅速扩展与破坏阶段。可以推测,在间隔和两端向中间放煤时,如果煤岩所处初始地应力环境较高,且煤岩体材料本身坚硬完整,内部将会聚集大量的弹性应变能;如果考虑坚硬顶底板、坚硬煤层的三硬条件,那么在放顶煤开采过程中,采用间隔及两端向中间放煤时,顶煤煤岩在采动应力的影响下,可能导致弹性应变能的突然猛烈释放,同时顶煤煤岩体内部将会产生大量的裂隙,这将为瓦斯的集中涌出提供通道,影响煤炭的安全开采。

表3 不同放煤工序下煤样破坏面与轴向的夹角统计表

综合以上试验分析可知,顺序放煤时,顶煤对应的应力最小,间隔放煤其次,两端向中间放煤对应的应力最大,是最危险的一种放煤方式。因此建议在进行不同厚度煤岩的开采时,首先应该选用合理的放煤方式。

4 结论

(1)顺序放煤时,煤样的破坏是一个“缓慢”的过程,在煤岩峰值应力附近出现了较大的变形,对应的体积变形出现了体积膨胀。间隔及两端向中间放煤,煤岩试件在达到峰值应力后迅速发生破坏,是一个相对快速激烈的过程。

(2)在顺序放煤过程中,煤样裂纹缓慢有序地扩展连通,而间隔放煤和两端向中间放煤时,煤样材料的情况与其相反,加载变形前期能量耗散较少,而峰值后阶段的灾变破坏动能储备充分,易发生猛烈突然的能量急剧释放与破坏。