Mn 掺杂Pb(In1/2Nb1/2)O3-Pb(Mg1/3Nb2/3)O3-PbTiO3 单晶微米尺度压电阵列的制备与铁电畴结构研究*

王巨杉 马金鹏 赵祥永† 陈明珠 王飞飞王涛 唐艳学 程玮‡ 林迪 罗豪甦

1) (上海师范大学数理学院, 上海 200234)

2) (中国科学院上海硅酸盐研究所, 人工晶体研究中心, 上海 201899)

超声探头是高端医学超声诊疗设备的核心元件, 由弛豫型铁电单晶制备的新型压电器件可显著提高其性能. 由于高阵元密度阵列技术与微机电系统迅速发展, 传统切割填充法刀缝过宽, 难以降低阵元尺寸, 无法提高阵元密度, 更不利于高分辨率及高频率的应用需求. 采用紫外光刻-深反应离子刻蚀工艺的微机械制备方法, 可以降低缝宽、提升阵列密度. 制备了基于新型、高性能弛豫铁电单晶—Mn 离子掺杂0.3Pb(In1/2Nb1/2)O3-0.4Pb(Mg1/3Nb2/3)O3-0.3PbTiO3 (Mn-PIMNT)的微米尺度压电阵列. 研究了紫外光刻工艺参数、深反应离子刻蚀工艺参数对压电阵列形貌的影响规律, 得到了不同沟道深度与不同压电阵元形状的形成机制以及Mn-PIMNT 单晶的刻蚀速率与天线功率、偏置功率及刻蚀气体比例之间的关系规律. 得到压电阵列阵元尺寸小于10 µm, 沟槽深度大于20 µm, 沟槽宽度小于5 µm, 侧壁角度高于87°. 通过压电力显微镜研究了微米尺度压电阵元的铁电畴结构及电场效应调控. 与传统切割填充法相比, 本文的加工方法不存在刀缝过宽, 可确保单晶晶向, 促进了高频率压电单晶复合材料、高密度超声换能器阵列以及新型压电微机械系统的发展.

1 引 言

目前, 传统的医疗超声换能器主要采用锆钛酸铅Pb(Zr1–xTix)O3(PZT-5H)[1−4]压电陶瓷作为压电材料, 由于其市场成本较低, 受到市场广泛的关注. 但是其压电性能(d33= 593 pC/N)较低, 难以满足高端医用超声换能器的应用要求. 因此, 研究人员希望研发出压电性能更为优异的压电材料作为超声换能器的核心材料.

中国科学院上海硅酸盐研究所罗豪甦课题组于1996 年成功生长出了以铌镁酸铅钛酸铅Pb(Mg1/3Nb2/3)O3-PbTiO3(PMN-PT 或PMNT)弛豫铁电单晶为代表的新一代高性能大尺寸压电材料, 尺寸达到了F75 mm×60 mm, 而其压电性能d33和居里温度Tc分别达到2000 pC/N 和155 ℃,长度振动伸缩模式k33高达92%, 这类弛豫型铁电单晶已经成为新一代超声换能器、传感器以及驱动器的核心压电材料[5−9]. 三元体系铌铟酸铅铌镁酸铅钛酸铅xPb(In1/2Nb1/2)O3-yPb(Mg1/3Nb2/3)O3-(1 –x–y) PbTiO3弛豫型铁电单晶(简称PINPMN-PT 或PIMNT[10−15]单晶)引起了铁电研究领域的广泛关注, PIMNT 单晶通过In 元素的添加, 居里温度和三方-四方相变温度以及矫顽场都得到了一定程度的提高, 拓宽了弛豫铁电单晶的应用温度范围, 可以有效避免单晶在使用过程中因温度过高引起退极化的现象. 因此, 三元体系的PIMNT 单晶是一种更具有应用前景的新型压电材料. 与此同时, 研究人员发现Mn 离子掺杂可以显著提高PIMNT 单晶的居里温度, Mn-PIMNT单晶的压电性能d33和居里温度Tc分别达到836 pC/N 和187 ℃[16−19].

西安交通大学Zhang 等[20]通过紫外光刻-深反应离子刻蚀工艺刻蚀PMN-PT 单晶得到了深度约为30 µm、缝宽为10 µm 的压电单晶阵列, 其侧壁角度达到84°. 北卡罗来纳州立大学Jiang 等[21]同样通过紫外光刻-深反应离子刻蚀工艺刻蚀PMN-PT 单晶得到了刻蚀深度约为60 µm、缝宽约为5 µm 的压电单晶阵列, 侧壁角度达83.5°, 制备得到的复合材料的频率为49.05 MHz, 机电耦合系数为66%. 该方法制备得到的复合材料具有高频率、高机电耦合性能的特征.

采用高居里温度Mn 掺杂0.3Pb(In1/2Nb1/2)O3-0.4Pb(Mg1/3Nb2/3)O3-0.3PbTiO3(Mn-PIMNT)单晶, 通过引入半导体工艺中的磁控溅射、紫外光刻、电镀及深反应离子刻蚀方法制备高密度面阵.该方法可以制备出更低缝宽(低于5 µm)、高机电耦合性能的高密度复合材料. 同时, 本文还研究了刻蚀后微米尺度下的铁电畴结构及其电场性能的调控规律. 此项工作能够有效地促进高密度、高频率、高机电耦合性能面阵换能器[22−26]的发展.

2 实验过程

首先, 在已抛光的单晶表面通过磁控溅射仪(ULVAC)沉积镍种子层; 其次, 通过紫外光刻机(MA6/BA6)对光刻正胶(AZ4620)曝光, 经过显影液(ZX-238)显影后, 得到深度较高、垂直度较好的光刻图案; 然后, 在显影后裸露的种子层表面电镀合适厚度的镍金属掩模; 最后, 在深反应离子刻蚀[27−30]设备(NLD-570)中采用SF6气体刻蚀Mn-PIMNT 单晶, 从而得到了压电单晶阵列. 实验流程如图1 所示.

图1 实验流程图Fig. 1. Flow chart of the whole experiment.

将刻蚀后的压电单晶阵列进行环氧树脂(Epoxy)填充后烘干, 经过精密研磨抛光机抛光表面后, 用压电力显微镜(MFP-3D)对微米尺度压电单晶复合材料的铁电畴结构进行表征.

3 制备工艺流程与讨论

3.1 磁控溅射镍种子层

将整体平行度小于1 µm、尺寸为10 mm ×10 mm 的正方形Mn-PIMNT 单晶抛光后, 在其表面通过磁控溅射设备(ULVAC)生长一层厚度约为200 nm 的镍种子层, 生长条件为直流电源功率为60 W、气体氛围为Ar、衬底转速为6 r/min、时间为15 min, 其作用是为后续的电镀过程提供导电接触面, 保证电镀掩模从显影后的凹槽中生长出来.

3.2 紫外光刻

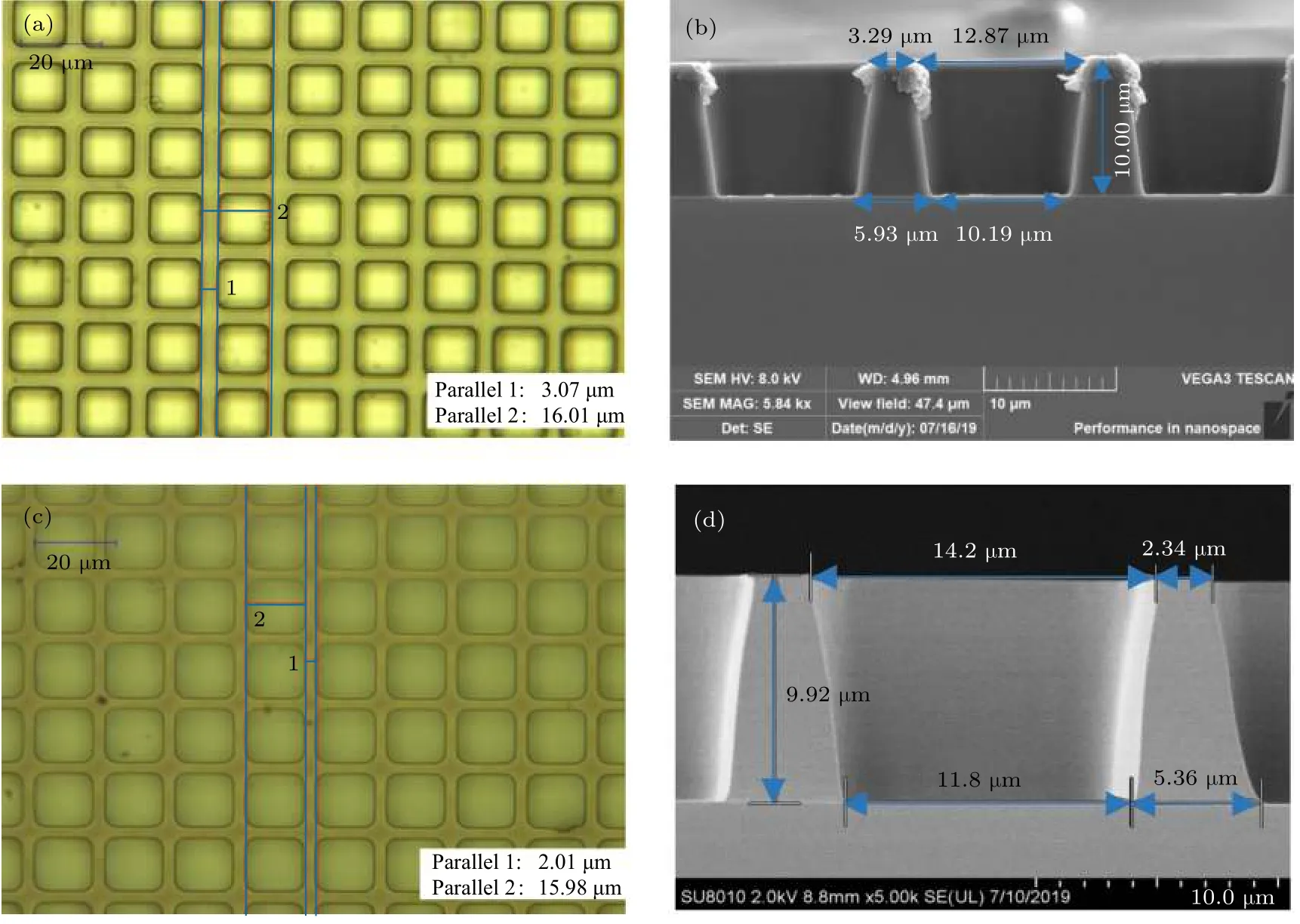

紫外光刻的原理是紫外光透过掩模版照射到光刻正胶表面, 从而使透光区域的光刻正胶能够被显影液溶解, 不透光区域的光刻正胶则得以保留.紫外光刻实验之后, 用扫描电子显微镜(TESCAN VEGA 3 及S-4800)测量紫外光刻后样品的截面,得到深度约10 µm 的光刻图案, 如图2 所示.

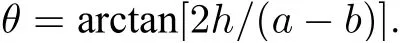

图2(a)与图2(c)分别为图2(b)与图2(d)在光学显微镜下所对应的表面形貌, 图2(b)与图2(d)中得到深度分别为10.00 µm 与9.92 µm 的光刻图案, 图案的垂直度达到89°. 光刻图案的结构示意图如图3 所示, 图案垂直度由如下公式得到:

图2 紫外光刻实验结果 (a), (b) 阵元 尺寸为12.94 µm 时, 光 学显微镜下的表 面形貌和扫描电子显微镜下的截面图; (c),(d) 阵元尺寸为13.97 µm 时, 光学显微镜下的表面形貌和扫描电子显微镜下的截面图Fig. 2. Results of lithography: (a), (b) Surface morphology under optical microscope and cross section under scanning electron microscope when the element size is 12.94 µm; (c), (d) surface morphology under optical microscope and cross section under scanning electron microscope when the element size is 13.97 µm.

图3 光刻图案结构示意图Fig. 3. Schematic diagram of lithographic pattern structure.

3.3 电 镀

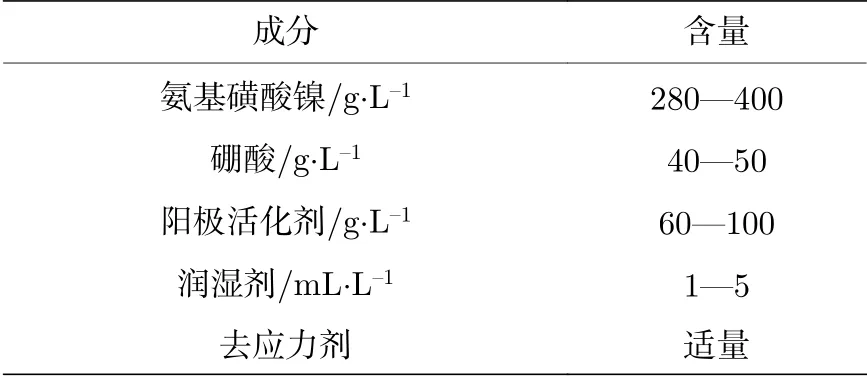

电镀原理是用外加电流还原溶解在氨基磺酸镍电镀液中的镍阳离子, 从而在光刻后裸露的镍种子层表面得到高度为10 µm 的镍金属掩模. 该掩模的作用是增加刻蚀选择比, 依赖于金属镍与单晶不同的刻蚀速率最终得到高密度阵列. 电镀液成分及含量如表1 所列. 电镀后的表面与截面在扫描电子显微镜下分别如图4(a)与图4(b)所示.

电镀反应方程式为阳极: Ni – 2 e–→ Ni2+; 阴极: Ni2++2 e–→Ni.

表1 电镀液配料成分及含量Table 1. Composition and content of electroplate bath ingredients.

3.4 深反应离子刻蚀

深反应离子刻蚀是通过外部施加的射频电场沿磁中性环路产生等离子体, 等离子体的能量与被刻蚀层发生反应, 依赖于金属镍与单晶不同的刻蚀速率从而得到高密度阵列. 其中, 刻蚀深度通过扫描电子显微镜测量得到.

图4 电镀实验结果 (a) 扫描电子显微镜下的表面; (b) 扫描电子显微镜下的截面Fig. 4. Electroplating experiment results: (a) Surface under scanning electron microscope; (b) cross section under scanning electron microscope.

改变刻蚀参数, 得到刻蚀速率与天线功率(图5(a))、偏置功率(图5(b))以及气体流量比(图5(c))的变化关系. 其中, 气体流量比 = [SF6气体流量/(SF6气体流量 + Ar气体流量)] ×100%.

由图5(a)可知, 随着天线功率的增大, Mn-PIMNT 单晶的刻蚀速率有增大的趋势, 但并不是天线功率越大刻蚀速率越快, 当天线功率增大到800 W 时, 刻蚀速率达到最大值, 为5.5 nm/s, 继续增大天线功率, 刻蚀速率会减小. 当偏置功率从100 W 增大到400 W 时, 刻蚀速率从2.2 nm/s 增大至5.4 nm/s, 当偏置功率继续从400 W 增大至600 W 时, 刻蚀速率从5.4 nm/s 降低至4.95 nm/s,如图5(b)所示. 当气体流量比从10%增大至40%时, 刻蚀速率几乎是线性增大的, 从4.2 nm/s增大至6.7 nm/s, 但是继续把气体流量比从40%增大至50%时, 刻蚀速率会降低, 如图5(c)所示.

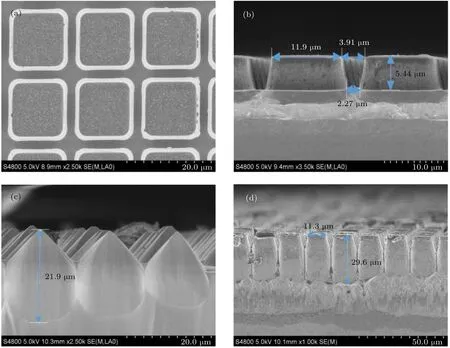

因此, 当天线功率为800W,偏置功率为400 W, 气体流量比为40%时, 刻蚀速率达到最快,其刻蚀的沟槽宽度及深度也是在掩模板的尺寸所允许的范围内. 以此最佳条件, 调整了不同的刻蚀时间分别得到如图6(b)—(d)的阵列, 其中图6(a)与图6(b)为高密度方形阵列, 阵元尺寸达11.9 µm,刻蚀深度大于5 µm, 沟槽宽度小于5 µm, 侧壁角度可控、最高达87°. 图6(c)为刻蚀出的锥形阵列,刻蚀深度为21.9 µm. 图6(d)为刻蚀得到的深度约为30 µm 的方形阵列, 阵元尺寸达11.3 µm, 沟槽宽度低于5 µm, 侧壁角度大于87°.

图5 刻蚀速率实验结果 (a) 刻蚀速率与天线功率的关系; (b) 刻蚀速率与偏置功率的关系; (c) 刻蚀速率与刻蚀气体流量比的关系Fig. 5. Etching rate experimental results: (a) Relationship between etching rate and antenna power; (b) relationship between etching rate and bias power; (c) relationship between etching rate and etching gas flow ratio.

图6 刻蚀结果 (a) 高密度面阵表面形貌; (b) 高密度面阵截面形貌; (c) 锥形阵列截面形貌; (d) 深刻蚀高密度面阵截面形貌Fig. 6. Etching results: (a) Surface morphology of high density array; (b) cross section morphology of high density array; (c) cross section morphology of conical array; (d) the surface morphology of deep etching of high density surface array.

4 压电阵元铁电畴及性能调控

将刻蚀后的高密度方形面阵阵列用环氧树脂(Epoxy301-2, USA)填充后并抛光表面, 通过压电力显微镜对刻蚀后的复合材料进行电畴的表征. 分别从30 µm × 30 µm (图7(a)形貌、图7(b)振幅、图7(c)相位)、5 µm × 5 µm (图7(d)形貌、图7(e)振幅、图7(f)相位), 以及1 µm × 1 µm(图7(g)形貌、图7(h)振幅、图7(i)相位)的区域观察铁电畴结构. 其中, 在30 µm × 30 µm 的区域中可以明显地观察到填充环氧后的复合材料的表面形貌, 如图7(a)所示, 深紫色区域为压电单晶的表面, 黄色区域为环氧树脂表面. 压电力显微镜探针在30 µm × 30 µm 的区域中选择压电单晶表面(图7(a)中深紫色的正方形区域)扫描出5 µm ×5 µm 的区域. 由于环氧树脂与压电单晶表面悬浮抛光液颗粒, 在图7(d)中选择表面较为平坦的区域继续扫描得到1 µm × 1 µm的区域.

在1 µm × 1 µm 的区域中分别施加±10 V(图8(a)与 图8(b)), ±20 V (图8(c)与 图8(d))和±30 V (图8(e)与图8(f))的“回”字形电压, 明显观察到了Mn-PIMNT 单晶复合材料的铁电畴结构在不同电压下的演变过程. 同时, 还发现图8(c)—图8(f)的“回”字形电压偏离中心位置, 而图8(a)与图8(b)的“回”字形电压处于中心位置. 由于压电力显微镜探针扫描区域较小, 如果对压电力显微镜探针施加的直流电压增大, 会使探针振动幅度变大, 造成了“回”字形电压偏离中心位置.

其中相位图中包含两种不同的颜色, 代表两种不同的极化方向. 可以发现Mn-PIMNT 单晶复合材料在± 30 V 的原位直流电压下, 相位图出现180°的极化翻转, 如图8(f)所示, 这与Xie 等[19]研究的Mn-PIMNT 单晶在不同电场下的铁电畴结构演变规律一致. 但是, Xie 等[19]施加的原位直流电压为± 25 V 时相位图已经展示出180°的极化翻转, 而本研究施加的原位直流电压为± 30 V 时相位图展示出180°的极化翻转, 造成± 5 V 的原位直流电压差异的原因如下: 1)本研究在刻蚀过程中由于SF6等反应气体与Mn-PIMNT 单晶发生了化学反应, 需要更大电场才能使压电复合材料的铁电畴结构完全翻转; 2)由于阵列化使Mn-PIMNT单晶阵元尺寸微米化, 造成铁电畴结构不连续, 施加更大电场才能使压电复合材料的铁电畴结构完全翻转.

图8 压电力显微镜下1 µm × 1 µm 区域的结果 (a) ± 10 V 电压下的面外振幅; (b) ± 10 V 电压下的相位; (c) ± 20 V 电压下的面外振幅; (d) ± 20 V 电压下的相位; (e) ± 30 V 电压下的面外振幅; (f) ± 30 V 电压下的相位Fig. 8. Results of 1 µm × 1 µm area under the piezoelectric force microscope: (a) Out of plane amplitude at ± 10 V; (b) phase at ±10 V; (c) out of plane amplitude at ± 20 V; (d) phase at ± 20 V; (e) out of plane amplitude at ± 30 V; (f) phase at ± 30 V.

因此, 本研究继续用压电力显微镜对1 µm ×1 µm 的区域中任意一个单点进行局部极化, 测其局部电滞回线[31]. 通常局部电滞回线测量选择“关闭”模式, 从而排除静电力的作用, 得到压电产生的贡献. 如图9 所示, 对这个单点施加50 V 的直流偏置电压, 复合材料的相位角翻转接近180°, 表明了压电复合材料在此直流电压下局部极化较为完全, 表现出良好的压电响应. 在“关闭”的模式下,从蝶形曲线可以发现最大位移量为400 pm, 进一步验证了该复合材料具有优异的压电响应. 微米尺度下优异的压电响应使高密度阵列超声换能器具有大带宽、高灵敏度等特征, 从而使超声换能器[32−35]成像的分辨率更高.

图9 室温下1 µm × 1 µm 区域内的原位电场诱导振幅和相位演化Fig. 9. Electric field induced amplitude and phase evolution in situ in the 1 µm × 1 µm area at room temperature.

5 结 论

深反应离子刻蚀工艺是制备高频率、高密度换能器阵列的重要方法, Mn 离子掺杂PIMNT 单晶是具有高居里温度的压电材料. 采用SF6刻蚀气体刻蚀Mn 离子掺杂PIMNT 单晶制备了高密度换能器阵列, 得到了不同种类的刻蚀图案, 侧壁角度均大于87°. 此外, 通过压电力显微镜研究了微米尺度压电阵元的铁电畴结构及电场效应, 验证了该复合材料具有优异的压电响应. 本研究为高频率压电单晶复合材料、高密度超声换能器阵列以及新型压电微机械系统发展提供了新的制备方法.