小规模散养智能饲喂器控制系统的设计与实现*

刘 欢,欧阳峰,李 敏

(1.湖南财经工业职业技术学院,湖南 衡阳 421002;2.衡阳镭目科技有限责任公司,湖南 衡阳 417603)

随着我国城市经济的繁荣,农村青壮年劳动力大规模转移到城镇,留守老人、残障人员等老弱病残群体留在了农村。这一特殊群体主要特征为:身体状况差、体能不足,很难胜任高强度的生产劳动,但他们有着强烈的产业脱贫致富愿望。对他们而言,生态喂养生猪因投入相对较少、无需过多外出劳作、市场行情好等优势而成为首选。小规模散养智能饲喂器能较好地助力这一特殊群体实现脱贫致富愿望,该饲喂器经济实用、操控简单,只要在触摸屏上操作,就能实现将饲料自动传送到饲喂槽的目的。

1 系统功能与控制要求

1.1 系统功能

为了减轻用户的劳动强度,小规模散养智能饲喂器具有放料、送料、投料等控制功能。系统启动,饲喂小车回原点,设置放料参数,用户在触摸屏上触摸 “低速”按钮,放料电机低速运行,带动放料机构实现自动放料。若用户想加快放料速度,可触摸 “高速”按钮,放料速度加快。当达到设定放料质量或触摸 “停止放料”按钮,系统停止放料。之后进入送料状态,送料的饲喂小车由伺服电机控制,依次到达槽位1、槽位2、槽位3 送料。若车内无存料,饲喂小车自动返回原点加料,然后运行至相关槽位继续投料。投料由变频电机控制,投料速度根据各槽位需料量与实际料量的差值来决定,并由投料电机的运行频率控制。

1.2 控制要求

1)设备上电,饲喂小车回原点,在操作面板上设定放料参数,触摸 “低速”按钮,自动放料;若想加快放料速度,触摸 “高速”按钮,放料速度加快。

2)放料量达到设定值或按下 “停止放料”按钮,放料结束。设定槽位1 需料量参数,饲喂小车向槽位1 运行,到达槽位1 后饲喂小车停止,饲喂小车内部的电机通过投料机构向槽位1 投料,投料速度由槽位1 需料量的设定值与实际值之差决定,并由变频器控制其速度。当槽位1 投料完成 (实际料量达到设置的需料量参数)后,再设置槽位2 需料量参数,饲喂小车向槽位2 运行,到达槽位2 开始投料。当槽位2 投料完成后,再设置槽位3 的需料量参数,然后向槽位3 投料。当所有槽位都投料完成后,系统停止运行。

2 系统硬件配置

2.1 系统主要设备

在小规模散养智能饲喂器控制系统中,采用昆仑通态监视与控制通用系统 (Monitor and Control Generated System,MCGS) TPC7062Ti 型触摸屏作为人机界面。为了灵活控制放料速度,放料机构由双速电机控制,采用YD112M-4/2 型双速电机。送料的饲喂小车由伺服电机控制,采用ECMAC20604RS 型伺服电机和ASDA-B2 型伺服驱动器。投料机构由变频器和三相异步电动机共同控制,采用 FR-E740 型变频器和 Y-112M-4 型三相异步电动机。

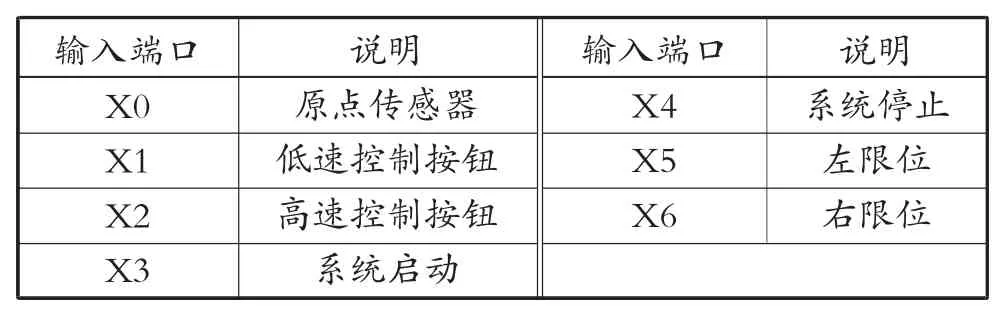

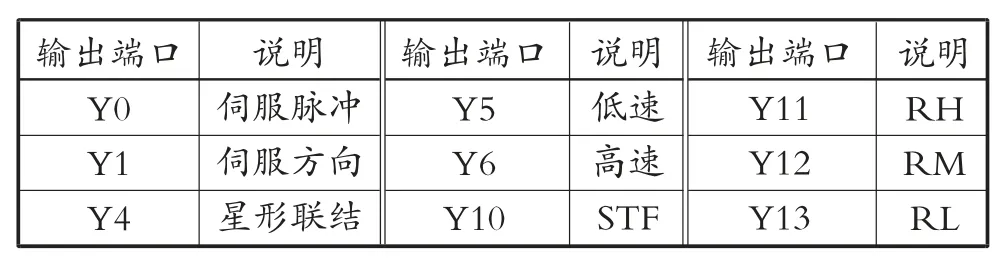

2.2 PLC 选型及I/O 端口地址分配

根据该控制系统的功能要求,结合性能价格比并考虑PLC 的主流机型[1],选用三菱FX3U-32MT型PLC。PLC 的输入/输出 (I/O)端口地址分配见表 1 和表 2。

表1 PLC 的输入端口地址分配

表2 PLC 的输出端口地址分配

3 控制系统的软件设计

该控制系统的软件设计包括PLC 程序设计和人机界面设计[2]。考虑到小规模散养生猪数量不多的特点,选定3 个饲喂槽作为研究对象,从饲喂小车回原点、系统启动、放料、送料、投料5 个方面进行设计。

3.1 控制系统的软件设计思路

3.1.1 回原点

合上电源开关,用户触摸 “回原点”按钮,系统初始化,饲喂小车回原点, “原点回归”信号灯闪烁。

3.1.2 系统启动

按下 “系统启动”按钮,系统启动,“系统启动”信号灯闪烁。需要注意的是,只有在系统启动的条件下,才能进行其他功能的操作 (回原点除外)。为了少占存储单元, “系统启动”采用主控触点指令。

3.1.3 放料

系统启动后,根据实际情况设置放料参数,即“小车料量设置”,由于该控制系统中 “小车料量设置”最大值为100 kg,因此可在0~100 kg 进行参数设置。通常情况下,按下操作区的 “低速”按钮,开始放料,放料速度在显示区显示。若想放料速度加快,可按下 “高速”按钮,放料电机先低速启动,通过延时自动进入高速运行状态,放料速度增加1 倍,放料速度也在显示区显示。值得注意的是饲喂小车必须在原点才能进行放料。当需要再次放料 (也称为加料)时,系统将自动进行低速加料,若想提高加料速度,也可人工进行高速加料。放料过程中,当放料质量达到 “小车料量设置”参数时或按下 “停止放料”按钮,系统将停止放料。

3.1.4 送料

完成放料任务后,设置 “槽位1 需料量”参数,由于该控制系统中槽位1~槽位3 的需料量参数最大值为60 kg,因此3 个槽位需料量参数均可在0~60 kg 范围内进行设置。饲喂小车向槽位1 运行送料,到达槽位1 后饲喂小车停止,进行投料。当触摸屏显示区 “槽位1 实际料量”达到 “槽位1需料量”时,槽位1 投料任务完成。若饲喂小车内有存料 (显示区的 “小车实际料量”可显示实际质量),设置 “槽位2 需料量”参数 (0~60 kg),饲喂小车向槽位2 运行送料,到达槽位2 后小车停止,进行投料。若饲喂小车内无存料 (显示区的 “小车实际料量”显示为0 kg),饲喂小车回原点自动加料,完成加料任务后,饲喂小车向槽位2 运行送料,到达槽位2 后饲喂小车停止,进行投料。当触摸屏显示区 “槽位2 实际料量”达到 “槽位2 需料量”时,槽位2 投料任务完成。若饲喂小车内有存料,设置 “槽位3 需料量”参数 (0~60 kg),饲喂小车向槽位3 运行送料,到达槽位3 后饲喂小车停止,进行投料。若饲喂小车内无存料,饲喂小车回原点自动加料,完成加料任务后,饲喂小车向槽位3 运行送料,到达槽位3 后饲喂小车停止,进行投料。当触摸屏显示区 “槽位3 实际料量”达到 “槽位3 需料量”时,槽位3 投料任务完成。当3 个槽位加满料后系统停止。

3.1.5 投料

当送料的饲喂小车到达目的地后,开始投料。投料速度是根据各槽位设置的需料量与其实际料量的差值决定的,由变频器进行控制。当各槽位的需料量与其实际料量的差值≥40 时,变频器以30 Hz运行,投料速度为3 kg/s;当20≤差值<40 时,变频器以20 Hz 运行,投料速度为2 kg/s;当0<差值<20 时,变频器以10 Hz 运行,投料速度为1 kg/s。当各槽位的实际料量达到各槽位的需料量参数时,变频器停止工作,系统停止投料。

3.2 PLC 控制流程

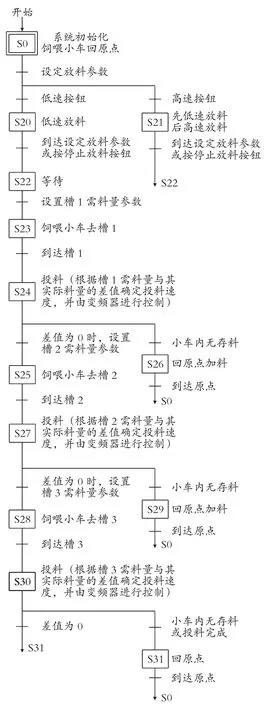

小规模散养智能饲喂器的放料、送料、投料的控制流程见图1。

图1 控制流程图

3.2.1 放料环节

放料前,饲喂小车必须回原点,设置放料参数后,操作放料按钮才能进行放料。放料速度由双速电机控制,一般情况下,操作低速按钮;若想加快放料速度,操作高速按钮。当实际放料量达到设定放料参数或按下停止放料按钮,才停止放料。

3.2.2 送料与加料环节

当放料任务完成后,设置槽位1 的需料量参数,饲喂小车去槽位1 送料,到达槽位1 后进行投料。完成槽位1 的投料任务后,根据饲喂小车内有无存料,确定去槽位2 送料还是回原点加料。若饲喂小车内有存料,设置槽位2 的需料量参数,饲喂小车去槽位2 送料;若饲喂小车内无存料,则饲喂小车回原点自动加料,加料完成后,饲喂小车去槽位2 送料,到达槽位2 后进行投料,以此类推。

3.2.3 投料环节

送料的饲喂小车到达目的地后就进行投料。投料速度根据各槽位设置的需料量与其实际料量的差值决定,由变频器进行控制。图2 为槽位1 投料控制梯形图。

图2 槽位1 投料控制梯形图

图2 中,D1 为槽位1 需料量;D10 为槽位1实际料量;D111 为槽位1 需料量与槽位1 实际料量之差;D13 为饲喂小车实际料量;D9 为投料速度;D110 对投料电机频率进行控制。槽位2、槽位3 的投料速度与槽位1 相同,其PLC 程序仅需改变其对应的触摸屏关联即可。若用户想扩大规模,增加若干个槽位,无需将现有的程序推翻重来,大大减轻了工程技术人员的工作量。

3.3 人机界面设计

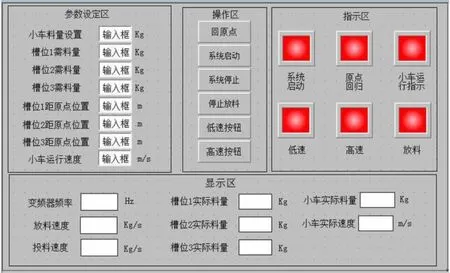

人机界面是人与机器进行信息交流的场所[3]。该控制系统采用MCGS 作为人机界面,布置有参数设定区、操作区、指示区和显示区等4 个区域,见图3。一是设定区,通过人机界面,用户可根据实际需求更改饲喂小车料量设置,从而改变饲喂小车放料量;通过修改槽位1~槽位3 的需料量,以满足不同工艺的需求;有些参数已由技术人员设定,如槽位距原点的距离,无需再次设定。二是操作区,用来进行相关操作,包括饲喂小车回原点、系统启动、系统停止、停止放料以及控制放料速度的低速按钮和高速按钮。三是指示区,用来显示系统的状态,这样用户从人机界面上可得知系统的启动状态、放料电机的运行情况等。四是显示区,可实时显示系统实际值,包括变频器的运行速度、放料速度、投料速度、槽位1~槽位3 的实际料量以及饲喂小车的实际料量等。

图3 小规模散养智能饲喂器控制系统的人机界面

4 小规模散养智能饲喂器控制系统的操作使用

4.1 回原点操作

合上电源开关→触摸操作区的 “回原点”按钮→饲喂小车回原点,指示区的 “原点回归”信号灯闪烁。

4.2 系统启动操作

触摸操作区的 “系统启动”按钮→系统启动,“系统启动”信号灯闪烁。

4.3 放料操作

在触摸屏参数设定区中设置 “小车料量设置”参数→触摸操作区的 “低速”按钮→低速放料,触摸屏指示区 “低速”和 “放料”指示灯闪烁,显示区显示 “放料速度”。若想加快放料速度,触摸“高速”按钮→先低速放料→延时自动进入高速放料状态,触摸屏指示区 “高速”和 “放料”指示灯闪烁,显示区显示 “放料速度”→当触摸屏显示区“小车实际料量”达到 “小车料量设置”参数时或按下 “停止放料”按钮→停止放料。

4.4 送料及投料操作

完成放料任务后,设置 “槽位1 需料量”参数→饲喂小车去槽位1 送料,到达后饲喂小车停止,进行投料→投料速度根据设置的 “槽位1 需料量”参数值与 “槽位1 实际料量”的差值进行自动调节,并显示在触摸屏显示区→当触摸屏显示区“槽位1 实际料量”达到 “槽位1 需料量”时,槽位1 投料任务完成。

若饲喂小车内有存料→设置 “槽位2 需料量”参数→饲喂小车去槽位2 送料,到达后饲喂小车停止,进行投料;若饲喂小车内无存料→饲喂小车回原点自动加料,完成加料任务后→饲喂小车去槽位2 送料,到达后饲喂小车停止,进行投料。

槽位2 投料任务完成后,若饲喂小车内有存料,设置 “槽位3 需料量”参数→饲喂小车向槽位3 送料,到达后饲喂小车停止,进行投料;若饲喂小车内无存料,饲喂小车回原点自动加料,完成加料任务后→饲喂小车去槽位3 送料,到达后饲喂小车停止,进行投料。当3 个槽位均加满料后,停止投料。

4.5 预警功能

为了防止饲喂小车越界,设有限位保护,一旦越界,系统会出现报警提示,如 “小车左越程”“小车右越程”。

5 结束语

小规模散养智能饲喂器通过对放料、送料、投料的自动控制,大大减轻了劳动强度,提高了劳动效率,响应了 “精准扶贫”国家战略。通过加快农业科技改革创新,加强先进实用技术推广[4],能够更好地服务 “三农”,助力贫困人员产业脱贫。对于脱贫致富的用户,若想适当扩大规模,在智能控制方面无需再进行投资,工程技术人员只要增加部分软件设计就可实现,大大节省了经济成本。