基于六西格玛方法提高产品出丝率

邓挺 谢赞吾

摘 要:南宁卷烟厂针对生产的A产品(烟草制品)出丝率低的状况,特立项采用六西格玛方法,实施“定义—测量—分析—改进—控制”流程,提高产品出丝率。在实施过程中,利用六西格玛工具找出造成产品出丝率低的关键因子,并从切丝推料板运行稳定性、工艺水接通与关闭延时参数、蒸汽接通延时参数及设备密封效果因素5个方面加以改善优化,产品出丝率由改善前的98.45%提高至99.12%,取得了圆满的效果。

关键词:出丝率;过程控制;六西格玛

六西格玛是一套系统、集成的业务改进方法体系,是旨在持续改进企业业务流程,实现客户满意的管理方法。通过系统地、集成地采用业务改进流程,实现无缺陷的过程设计,并对现有过程进行过程界定、测量、分析、改进、控制——简称DMAIC流程,消除过程缺陷和无价值作业,使“更高的质量、更低的成本、更短的开发与生产周期、更好地满足顾客的要求”变为现实[1]。南宁卷烟厂近年来积极在生产经营活动中推进六西格玛管理运用,尤其在质量提升攻关与降本增效方面的改善项目中,广泛采用了六西格玛的工具和方法。

1、定义阶段

1.1 选题理由。A产品为南宁卷烟厂重点合作加工品牌之一,是保持公司税利目标完成的重要支撑,近年来该产品单箱耗叶指标居高不下,比标杆厂家高3.6kg/箱,单箱烟叶成本比标杆厂家高341.55元,为成本指标中差距最大项。在对反映单箱耗叶指标控制水平的出丝率进行统计,南宁卷烟厂A产品出丝率比标杆厂家低0.65%。此项目通过针对问题进行分析,将出丝率提高到理想范围,确保降本增效目标达成。

1.2 项目目标。A产品出丝率现状为98.45%,参考本厂历史较好水平和标杆厂水平,确定项目目标为A产品出丝率≥99.00%,挑战目标为L产品出丝率≥99.10%。。

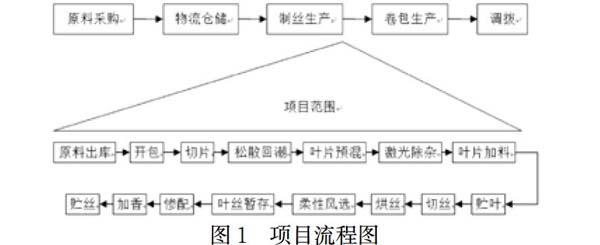

1.3 项目的流程(见图1)

图1 项目流程图

1.4 Y的定义。Y是指A产品出丝率,根据其计算公式为:

其中: M1为烟丝产出量,指加香前的烟丝标准重量(单位为kg),其计算公式为:

M2为烟叶投入量,指投入的烟叶标准重量(单位为kg),其计算方法类似M1[2]。

2、测量阶段

2.1 测量系统分析。根据Y的计算公式可知,Y的计算涉及投入产出计量的电子皮带秤和含水率测量的在线水分仪。

电子皮带秤的测量系统分析:查阅电子皮带秤定期标准砝码校准记录可知,电子皮带秤测量误差均≤0.5%,满足企业标准要求。另外使用由法定部门检定、精度更高(误差≤0.2%)的电子台秤与在线电子皮带秤进行配对T检验分析,P值>0.05,电子皮带秤测量系统可接受。

在线水分仪的测量系统分析:对在线水分仪进行量具R&R研究,%研究变异和%公差均<30%,可区分的类别数>5,标准烘箱的检测是可以接受的。

2.2能力分析。如图4所示,随机抽取A产品的投入产出量和含水率,根据投入产出法计算出丝率,经统计分析可知,当前A产品的出丝率(Y)=98.41%,显然Y的能力不能满足要求。

图4 Y的图形化汇总

2.3 初步原因识别及筛选。通过失效模式分析,对37个微观流程进行原因分析及风险度打分,将RPN值≥100的因子和S×O≥36的因子列为潜在因子,共找出15个潜在因子:

表1 潜在因子汇总表

经过团队成员从原因明确、措施对口、改进容易、过程可逆、改进成本、改进时间六个纬度进行快赢评价,对快赢评价得分≥50分的金属杂物剔除翻板堵烟、HT蒸汽流量波动、筒壁温度热效能不足、皮带物料不居中、换牌制度不完善五项因子进行快速改进,最终经过快改后, A产品出丝率均值达到98.61%,较改进前提高0.20%。

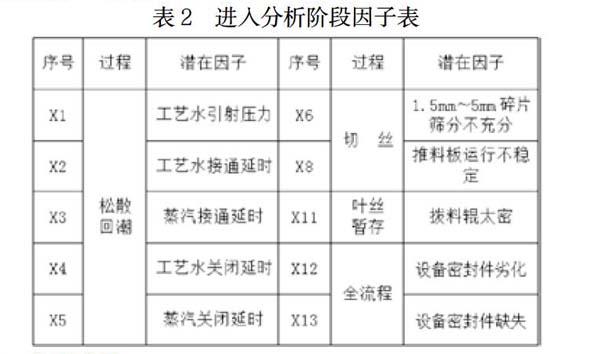

2.4 重要因子确定。对FMEA找出了15个影响出丝率的潜在因子,并对其中5个因子进行快改,确定了需要在下一阶段改善的重要因子,见表2。

表2 进入分析阶段因子表

3、分析阶段

3.1 过程分析。对松散回潮、切丝机、叶丝暂存柜的作用以及原理进行分析得知:蒸汽和工艺水延时接通时间偏大以及关闭时间偏小会均会导致在制品造碎增加。切丝机推料板速度通过变频器进行控制,变频器运行的稳定性直接影响推料板的稳定性,进而影响切丝均匀性和在制品造碎程度。每组叶丝暂存柜有三个拨料辊,拨料辊在运行中会对在制品进行挤压和撞击导致在制品造碎。制丝生产线除主机设备之外的大量传输设备上使用了大量密封装置,如果密封件劣化或缺失,将导致生产中漏烟。

3.2数据分析。采用回归分析、双因子方差分析、双样本T检验等方法对数据进行处理,其结果表明:松散回潮工艺水引射压力对制品造碎影响关系如图5所示,回归方程为:筛分量 = 84.99 - 73.63 引射压力 + 95.06 引射压力**2,求出筛分量的最小值在引射压力为0.39。工艺水接通延时与蒸汽接通延时的双因子方差P值<0.05,是显著因子,交互作用P值>0.05,為非显著因子。工艺水关闭延时与蒸汽关闭延时双因子方差分析,工艺水关闭延时P值<0.05,是显著因子,蒸汽关闭延时及交互作用P值>0.05,为非显著因子。切丝前1.5mm~5mm碎片筛分不充分进行双样本T检验分析,P值>0.05,是非显著因子。叶丝暂存拨料辊通过实验数据进行双样本T检验分析,P值>0.05,是非显著因子。

图5二次回归拟合线图

4、改进阶段

4.1改进实施。根据分析阶段过程分析结果和数据分析结果,对生产流程进行优化。由于切丝机推料板变频器与电机为一体式插针连接整体安装在切丝机机体上,运行中设备震动大导致电路接触不良,以及推料板启动信号与380V强电均通过继电器来输送给变频器,经常的通断电和自检影响触点接触不良和整体变频器的稳定,因此如图6所示,取消变频器与电机一体式插针连接,并将强电直接介入到变频器,避免每次启动都要上电和自检,提高变频器和继电器的可靠性。针对工艺水接通延时和蒸汽接通延时采用2因素2水平加3中心点的全因子DOE试验,对试验数据进行响应曲面回归分析、响应变量优化器分析得到最佳参数换算并取整数,得出最有参数为工艺水接通延时=58 s、蒸汽接通延时=3s时,筛分量的最小值为55.53kg。针对工艺水关闭延时与筛分量的关机采用二次回归分析,如图7所示,确立回归方程式为:筛分量 = 611.4 - 12.63 工艺水关闭延时 + 0.07133 工艺水关闭延时**2,依据公式筛分量最小点的工艺关闭延时在89s。针对设备密封件劣化和缺失导致生产线漏烟问题,根据测量阶段对设备漏烟情况的调查,建立漏烟清单,通过对各设备漏烟原因进行根源查找,制定对策逐一实施改善。

图6 变频器及安装位置改善前后对比图 图7 二次回归拟合线图

4.2 改进效果验证。在完成改进后,随机取样,根据投入产出和含水率,统计A产品出丝率,相关数据如下表:

表3 A产品出丝率数据表

图8 改进后A产品出丝率统计图

由上述数据统计分析可知,改进后A产品出丝率(Y)均值=99.09%,达到改进目标。

5、控制阶段

5.1 控制方法。为巩固项目改进成果,实现工作方法形成长期影响并加以保持,避免回到旧的习惯和程序,针对项目实施确定控制计划如表4所示,对换牌换批工艺规范、换牌作业分解表以及设备日常点检表进行了文件标准化完善。将过程控制的工艺质量数据汇总成生产报表,对烘丝出口水分标准偏差、HT蒸汽流量与筒壁温度Cpk等重要参数进行监控,在点检基准中增加对漏烟情况的点检,对出丝率和过程损耗进行监控,出现异常时根据控制计划进行处置。

表4 X的控制计划

4.2 控制效果

通过项目实施,产品A出丝率明显提升并达到预期目标,如表5、图9所示。

表5 2019年8月~9月A产品出丝率统计表

图9 2019年8—9月份A产品出丝率统计图

4.3 控制图。A产品出丝率控制图(见图10),改进后出丝率控制稳定,平均值为99.12%,达到项目的挑战目标99.10%。

图10 出丝率的控制图

6、结束语

本项目是在行业和公司处于卷烟销量下滑、生产成本上升,为保持行业和公司税利而开展的降本增效的项目之一。通过持续半年多的项目开展,取得了预期效果,为公司和南宁厂完成年度降本目标打下了基础。

在公司推行六西格玛管理5年以来,在質量、成本等各领域应用六西格玛均取得了良好成效,给公司带来了很大的收益。在车间层面,员工也更为深入的感受到了六西格玛管理的魅力,六西格玛团队成员也越来越多,关注流程、用数据说话、依靠团队的力量、使用六西格玛语言,逐渐成为员工的习惯。不足之处是从战略角度来看待六西格玛管理以及对六西格玛工具的应用还有待进一步加强。

参考文献

[1] 马林,何桢.六西格玛管理 [M].北京:中国人民大学出版社,2007.

作者简介:邓挺,男,广西南宁人,学士,助理工程师,研究方向:电气自动化及产品精益管理。