关于双馈风机主轴系统拆解方案的研究

成 伟

(东方电气风电有限公司,四川618000)

目前,风场返回的双馈型风电机组主轴系统,其故障主要原因是主轴轴承损坏,主轴系统返回生产基地后,需要对其拆解、返修、再利用,从而降低费用,而主轴系统存在两处过渡配合,是拆解的难点,从两处难点着手,提出返修方案,通过理论计算得出拔出物理数值要求,并通过实践检验方案的可行性。

1 主轴系统

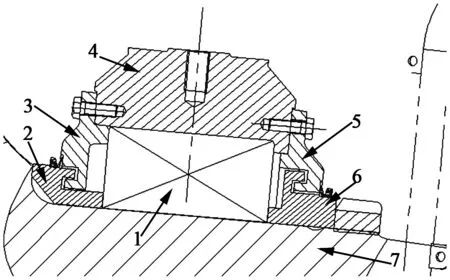

主轴系统主要包含主轴、主轴轴承、油封、主轴轴承座等,其中油封、主轴轴承座是拆解的难点,结构见图1。

2 返修难点

主轴系统中,油封与主轴轴承座装配时采用热套的方法,装配后,由于可能存在的过盈量会带来较大的摩擦力,被拆解件不与主体同心,导致拆解困难,拆解难点主要有两个:

(1)油封从主轴上拆解,主轴与油封配合属于过渡配合;

(2)主轴轴承座从主轴轴承上拆解,主轴轴承座与主轴轴承配合属于过渡配合。

3 拆解方案

3.1 主轴与油封的拆解方案

3.1.1 基本情况简介

这里提到的油封包括轮毂侧油封和齿轮箱侧油封,位于主轴轴承的两端,这里统称油封。

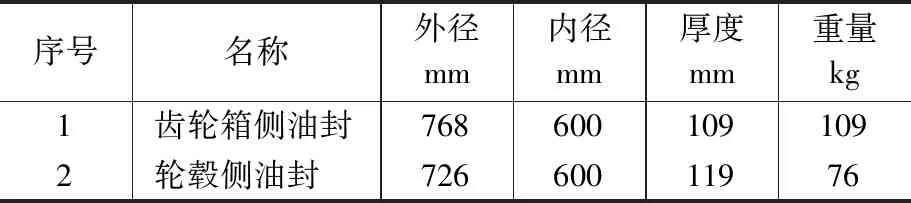

油封与主轴之间设计为过渡配合,配合量是间隙0.031 mm~过盈0.123 mm,图2为油封外形图,表1列出了油封外形尺寸。

1—主轴轴承 2—轮毂侧油封 3—轮毂侧端盖 4—主轴轴承座 5—齿轮箱侧端盖 6—齿轮箱侧油封 7—主轴图1 主轴轴承及组件图Figure 1 Main shaft bearing and components

图2 油封外形图Figure 2 Appearance of oil seal

表1 油封外形尺寸Table 1 Appearance size of oil seal

3.1.2 拆解方案

油封与主轴之间为过渡配合,最大过盈量0.123 mm,拔出时需克服较大的摩擦力。油封外形为环形结构,没有起吊孔。拔出时,油封中心与主轴中心容易偏斜,导致不同心,增加拔出阻力。强制拔出会损伤主轴,不建议采用,且没有合适的着力点。拆解时可考虑加热油封或冷却主轴,显然,由于主轴的巨大尺寸,冷却主轴是不可行的。

油封装配时将油封加热到一定温度,当油封温度达到一定数值时,其膨胀量足以使油封能轻松地吊入主轴,拆解时,亦考虑对油封加热拔出。

油封的拆解考虑传统的加热方法——火焰加热,加热后的油封可以借用装配工装拔出。将装配工装装配于油封上,用火焰对油封加热,待到合适的温度(油封与主轴之间出现间隙值),利用吊车将油封拔出。

3.2 主轴轴承座与主轴轴承的拆解方案

3.2.1 基本情况简介

主轴轴承座的外形见图3,主轴轴承外圈与主轴轴承座内圈之间为过渡配合,其配合为间隙0.098 mm~过盈0.09 mm。主轴轴承座长1870 mm,高1105 mm,宽595 mm,重量1600 kg,总体来说,属于大尺寸、大质量的部件。图4为主轴轴承座装配于主轴上的情况。

图3 主轴轴承座外形Figure 3 Appearance of main shaft bearing block

图4 主轴轴承座装配图Figure 4 Assembly of main shaft bearing block

3.2.2 解决方案

主轴轴承座装配时,采用红套工艺,采用高频加热器,由于高频加热器中部有加热棒,拆解时无法应用高频加热器。

用火焰加热对轴承座加热,再利用工装将轴承座吊离。用火焰加热对主轴轴承座试验时,发现轴承座体积大,质量大,散热快,温度难以迅速上升,试验效果不理想,且轴承座中心与主轴轴承中心难同心。

主轴轴承座热拔效果不理想,考虑到轴承座与主轴轴承外圈之间的最大过盈量0.09 mm,过盈量不大,只要克服过盈量带来的摩擦力,就可以在冷态下用外力拔出,外力的来源可以采用液压千斤顶。

4 数值计算

由于主轴与油封、主轴轴承与主轴轴承座的配合属于过渡配合,拆卸时使用加热或强制顶出的方式,产生如下一些问题:

(1)因为存在过盈配合的可能性,采用加热方式拔出时,需要考虑部件合理的加热温度。

(2)主轴轴承外圈与主轴轴承座之间为过渡配合,存在过盈的可能性,考虑用千斤顶顶出的方式,需要计算出千斤顶的出力大小。

4.1 主轴与油封的热拔温度计算

油封与主轴配合关系为间隙0.031 mm~过盈0.123 mm,其最大间隙仅为0.031 mm,由于油封偏斜后摩擦阻力的影响,油封拔出困难,也可能导致主轴配合面拉伤。所以,油封拆卸时,用加热方法使油封膨胀,使主轴与油封间有足够合理的间隙。

用工装吊装油封时,油封与主轴不能绝对同心,需要多预留出一定的空隙。

LT=L0(1+ALΔT)

式中,LT为材料受热后的线性尺寸;L0为材料受热前的线性尺寸;AL为材料的线性膨胀系数;ΔT为材料的温度变化量[1];ΔT=T1-T0,T1为变换后的温度,T0为室温(取20℃)。

油封与主轴间是过渡配合,最大过盈量为0.123 mm,油封内径为600 mm,根据红套同类产品的经验,红套时,有0.40 mm间隙就能顺利完成拆卸。铁的膨胀系数为1.15×10-5/K[2],由热膨胀公式变形:

式中,取LT-L0=最大间隙+最大过盈量=0.40 mm+0.123 mm=0.523 mm;L0为油封内径600 mm;则T1=ΔT+T0=76℃+20℃=96℃。即将油封加热到96℃以上即可将其顺利拔出来。

4.2 主轴轴承座与主轴轴承外圈分离轴力计算

轴承座内圈与主轴轴承外圈的配合为间隙0.098 mm~过盈0.09 mm。主轴轴承座采用千斤顶垂直顶出的方式。实施时,需要计算过盈配合的拔出轴向力。

主轴轴承座与主轴轴承参数:

包容件外径:da=1100 mm(平均直径)

结合直径:df=870 mm

被包容件内径:di=740 mm(平均直径)

结合长度:lf=272 mm

表面粗糙度:Ra=1.6 μm

摩擦因素:μ=0.11

包容件弹性模量:Ea=170 GPa

被包容件弹性模量:Ei=2120 GPa

(材质GCr15)

包容件泊松比:va=0.31

被包容件泊松比:vi=0.29

计算时,采用主轴轴承座与主轴轴承的最大过盈量,即δe=0.09 mm,装配时采用涨缩法,计算出配合的过盈量[3]:

δ=δe+2(Sa+Si)=0.09+2×(0.4×0.0016+0.4×0.0016)=0.0964 mm

式中,δ为压平后的过盈量;δe为有效过盈量;Sa为包容件的粗糙度;Si为被包容件的粗糙度。

根据径比公式,计算得出包容件与被包容件的直径比[4]:

包容件直径比:qa=df/da=870/1100=0.79

被包容件直径比:qi=di/df=740/870=0.85

根据直径变化量公式[5]:

δe=ea+ei

=padfCa/Ea+pidfCi/Ei

=pdfCa/Ea+pdfCi/Ei

式中,Ca=4.855;Ci=5.907;ea为包容件直径变化量;ei为被包容件直径变化量;e=pCdf/E;可求出配合面压强p=2.66 MPa。

过盈配合轴向力的计算公式为[3]:

Ft=pπdflfμ

=2.66×3.14×600×272×0.11

=149.9 kN

即用千斤顶顶出时,至少需要149.9 kN的力才能将主轴轴承座与主轴轴承完全分离。顶升时,两处千斤顶平均用力,则每个千斤顶理论需要承担约75 kN的力,即7.5 t的力。

5 方案验证

5.1 油封热拔验证

根据油封热拔温度计算,加热到96℃时,可以实现油封与主轴间至少0.40 mm间隙,采用将油封加热到100℃,再实施拆解。拆解步骤如下:

(1)利用火焰加热将油封加热,监控温度达到100℃。

(2)油封工装吊具具有调平的结构,通过调整工装绳索长度,使油封中心大致与主轴中心重合,然后将油封吊离主轴。

通过实验,共拆解主轴系统28根,油封均能较轻松地从主轴中拔出,主轴均未出现因油封拔出导致拉伤现象。

5.2 主轴轴承座顶升方案验证

根据主轴轴承座分离轴力的计算结果,理论上两个7.5 t的千斤顶能将主轴轴承座从主轴系统中拔出,顶升时主轴轴承座与主轴轴承结合面间可能存在异物,且两个千斤顶无法完全使主轴轴承座处于水平状态,所以操作时选择超过7.5 t的千斤顶,根据现场工具情况,采用两个15 t的千斤顶。

拆解步骤如下:

(1)吊具三点挂住主轴轴承座,调整调平结构,使绳索均匀受力;

(2)主轴轴承座下部用两个15 t的千斤顶,均匀缓慢顶升;

(3)顶升的过程中,主轴轴承座向上缓慢移动,同步控制吊车缓慢起升,使吊具不间断地施加一定的牵拉力;

(4)重复前两步,直至主轴轴承座顶离主轴系统。

经过验证证明,两个15 t的千斤顶能使主轴轴承座顶离主轴系统,顶离后,主轴轴承座内径配合面上,没有明显的拉伤痕迹,可以重复使用。

6 总结

对风电双馈机组主轴系统的拆解方案做了分析与研究,根据实际拆解情况得出:

(1)油封与主轴之间是过渡配合,采用热拔的方式,主轴与油封之间的合理热拔温度为96℃,通过验证,加热到100℃后,满足实际使用。

(2)主轴轴承座与主轴之间采用过渡配合,主轴轴承座体积大,加热时散热快,过盈量不大,采用千斤顶直接顶出的方式,通过计算,采用两个7.5 t以上的千斤顶能顺利分离轴承座与轴承外圈,实际验证采用两个15 t千斤顶,通过验证,满足实际使用。

实践证明,方案切实可行,能满足双馈型风电机组主轴系统的拆解和维修。