在用含缺陷钢质压力管道安全性分析与评价

汪显东 方学锋 李源 邵世飞

摘要:钢质压力管道在工业生产中发挥着重要的作用,超标缺陷的存在会影响管道的安全运行。采用在用检验案例,介绍了如何采用断裂力学方法对在役的含缺陷压力管道开展合于使用性评价。

关键词:缺陷;钢质管道;评价

1 引言

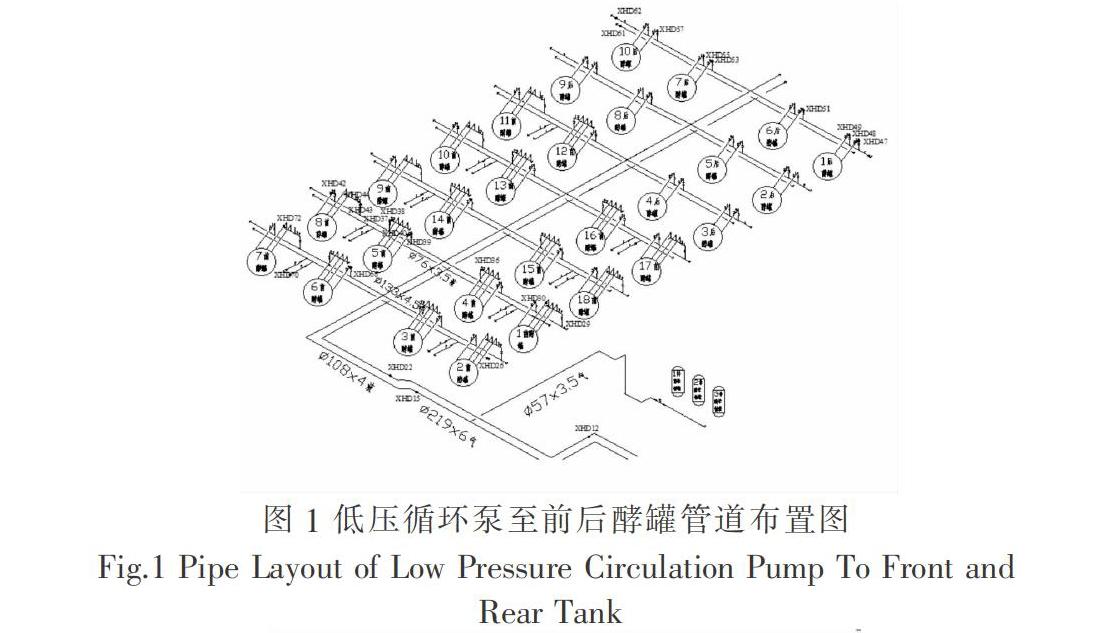

某公司液氨/氨气管道(运行压力为0.55Mpa,运行温度为7℃),经射线检测发现存在10处焊接接头存在未熔合、未焊透等超标缺陷(见表1)。管道中存在的焊接缺陷会减少焊缝的承载面积削弱静力拉伸强度。缺陷形成缺口后在尖端会产生应力集中现象,形成裂纹并扩展,最终会造成管道的泄漏或脆性断裂。为此,采用断裂力学方法对在役的含缺陷压力管道开展合于使用性评价,确定缺陷是保留还是需要清除。评价的过程主要分为两步:1.运用Caesar II软件对管道进行应力校核;2.根据标准GB19624-2004对30处焊口缺陷进行评价。

2 Caesar II管道应力校核

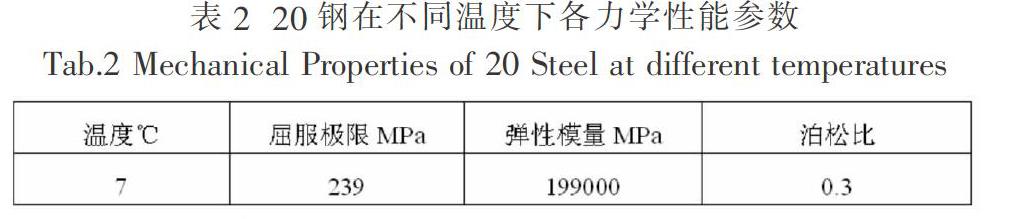

2.1 管道材质、性能参数

管道材料为20钢,根据标准GB150与查询20钢力学性能如下:

2.2 软件分析

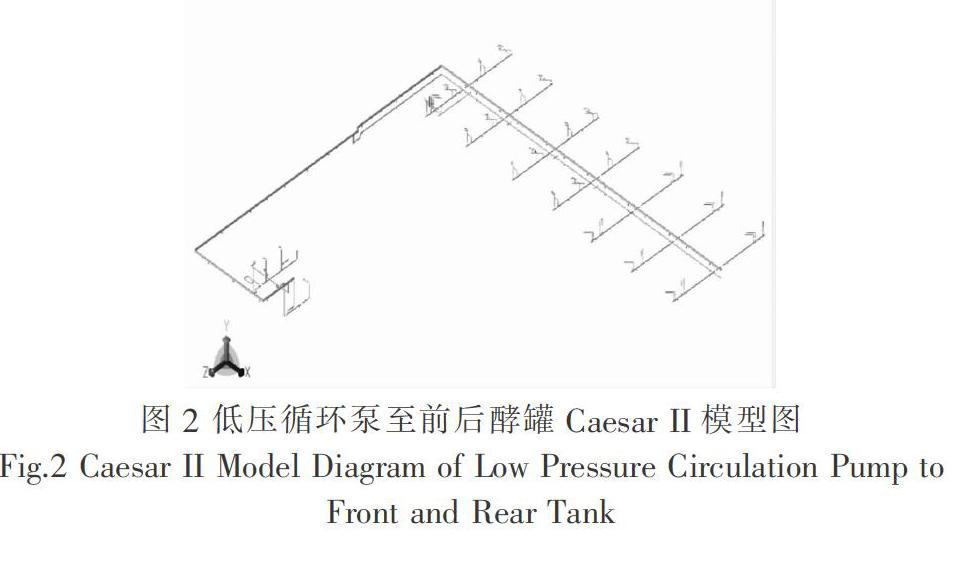

根据竣工资料以及现场采集的管道信息,对所需评价的管道进行Caesar II建模。

CaesarII应力校核根据标准ASME B31.3 Processing Piping(工艺管道)进行管系的一次应力与二次应力校核。

软件计算结果见表3:

2.3 计算结果

该管道在运行工况下(操作压力和操作温度见表3)管道的一次应力与二次应力均满足ASME B31.3的要求。

3 管道焊缝缺陷评价

3.1 评价标准

根据标准GB19624-2004《在用含缺陷压力容器安全评定》判定。

3.2 评价方法

压力管道中存在的焊缝缺陷或缺口尖端存在局部结构应力集中、削弱承载能力,甚至产生脆性断裂。为此,我们采用断裂力学方法对该管道焊缝缺陷开展合于使用性评价,确定缺陷是否满足合于使用要求。

按GB/T19624-2004《含缺陷压力容器安全评定》标准,从安全角度考虑,将焊缝缺陷按平面缺陷(裂纹)处理,采用平面缺陷的常规评价方法进行含缺陷管道合于使用评价。

基于双判据法的失效评价图理论认为,为了保证含缺陷结构的安全性,首先,线弹性应力强度因子必须不大于断裂韧性,即;第二,施加载荷必须不大于含裂纹构件的塑性失稳载荷,即,为材料的流变应力。引入两个无量纲参量,,其中为材料的断裂韧度,为构件的塑性极限载荷。这两个判据表示了两种不同的失效机理,以为横坐标和以为纵坐标,形成如图3的失效评价图。

合于使用评价的基本过程为:首先确定材料的屈服点、断裂韧度,分别计算出一次应力和二次应力作用下的应力强度因子,进而计算出断裂比和载荷比,如评价点坐标落在失效评价曲线以下,表明缺陷满足合于使用原则,缺陷可以接受。

3.3 评价案例

以焊口号XHD15缺陷为例,其中缺陷深度a=2.0mm,缺陷长度2c=πD。=688mm;

(1) 缺陷尺寸表征

对缺陷进行表征化处理,规则化为的半椭圆表面裂纹(没有共面裂纹),尺寸为:

引入GB/T 19624-2004规范中表5-1缺陷表征尺寸分安全系数K=1.1,表征尺寸为:

(2) 应力的确定

评价采取的应力为缺陷部位主应力,采用弹性计算方法,并假设结构不存在缺陷;

1) 缺陷处有内压引起的一次薄膜应力,按无力矩理论计算:

由于本管道系薄壁管道,一次薄膜应力沿壁厚视为均匀变化,一次弯曲应力Pb为0MPa。

2) 二次应力包括二次弯曲应力和残余应力以及热应力等。对于本例,仅考虑焊接残余应力。

焊接产生的残余应力按二次应力考虑。本项目的研究工作未对焊接残余应力进行测定,根据GB/T 19624规范表5-2的规定,取σR=0.3σS,得到焊接残余应力引起的二次薄膜应力为:

本例无二次弯曲应力,即 。

按GB/T 19624 《在用含缺陷压力容器安全评定》表5-1引入应力分安全系数(一次应力K=1.5,二次应力K=1.0)后,

(3) 材料性能数据的确定

20#钢在操作温度下的力学性能见表3。

查DL654-2006《火电机组寿命评估技术导则》[3]附表D2,20# 的平均值为0.216mm

(4) 应力强度因子 的计算

查GB/T19624附录表D.1~4,当a/c=0.005,a/B=0.33时得到

A点的应力强度因子远高于B点,因此只需要对A点即裂纹长度方向两端点进行合于使用评价即可。

(5) 断裂比Kr的计算

表面裂纹缺陷断裂比按下式计算:

因为没有共面裂纹所以干涉效应系数G=1

由表5-1取分安全系數K=1.2,用应力强度因子表示断裂韧度即,

由于 ,查规范图5-14,得 ,

当Lr<0.8时,ρ=φ1。所以

(6) 载荷Lr的计算

Lr是失效评价图FAD的横坐标,它是含缺陷结构塑性失效的指标。计算所用的表征裂纹尺寸和一次应力(a,c,σm)取引入安全系数后的值。

由附录C中内压圆筒上表面裂纹载荷比计算:

其中

(7) 安全性评价

将5和6计算的Lr,Kr值所构成的评价点(Lr,Kr)即点(0.12 , 0.19)代入函数 ,缺陷处y均大于0。评价点位于安全区内,所以该缺陷经评价是安全的。

4 结论

(1)根据ASME B31.3,所评价管道在现工况(表2)下,一次应力和二次应力均满足要求;

(2)按GB/T19624-2004平面缺陷评价方法,所评价管道在现操作条件(表3)下存在的未熔合、未焊透等超标缺陷均满足合于使用要求;

参考文献:

[1] ASME Code for Pressure Piping,B31.3,New York,USA,2010.

[2] 全国锅炉压力容器标准化技术委员会.中华人民共和国国家标准.GB/T19624-2004.

(作者单位:南京市锅炉压力容器检验研究院)

第一作者简介:汪显东;男;南京市锅炉压力容器检验研究院;工程师。