油脂精炼工艺和设备的改进实践

左 青,左 晖

(1.江苏丰尚油脂工程技术有限公司,江苏 扬州 225127; 2.广州星坤机械有限公司,广州 510460)

传统的油脂精炼工艺存在脱胶和中和工段皂脚多,中性油损失大,在脱色和脱臭过程中增加反式脂肪酸、3-氯丙醇酯、缩水甘油酯含量等问题,且我国在2000年左右建设的精炼油生产线部分设备老化或损坏,能耗大,面临技术改造和升级。随着市场品牌的竞争、油脂精炼技术的进步、对食用油脂质量安全和环保要求的提高[1],为了控制植物油精炼过程中的反式脂肪酸、3-氯丙醇酯和缩水甘油酯含量,保留甾醇、维生素E等活性物质等,需改进油脂精炼生产工艺和设备,如在脱胶和中和工段引进酶法脱胶和纳米中和工艺,改进脱色、脱臭工艺和设备,对成品油充氮保鲜延长货架期等,控制反式酸增量在1.2%以内、缩水甘油酯含量小于等于1 mg/kg、3-氯丙醇酯含量小于等于2.5 mg/kg,为企业争取最大效益。本文对油脂精炼工艺和设备的改进实践进行了介绍,以期为企业提供参考。

1 精炼工艺和设备改进

1.1 酸炼碱炼

1.1.1 常规酸炼脱胶

植物毛油中含水化磷脂和非水化磷脂。不同磷脂的水化速度不同(见表1),一般大豆油磷脂酰胆碱(PC)含量在30%左右,高温快速水化只能脱除水化速度较快的磷脂。非水化磷脂金属离子含量比水化磷脂多4倍,需加酸将非水化磷脂转化为水化磷脂。

常规的酸炼碱炼工艺是在毛油中加酸混合脱胶,再加碱混合中和分离。酸炼脱胶采取的节能降耗措施为:①用从成品油冷却器出来的冷却水加热进车间的毛油,可节省蒸汽3~4 kg/t。②为避免输送酸液管道结晶,将磷酸浓度由85%降到75%,对输送管道保温。③把酸液罐放在脱臭塔顶层,采取自流精准加酸,避免计量泵磨损或故障造成计量失误。④按进油的非水化磷脂含量和含杂量计算加酸量,做小样试验,控制酸炼后脱胶油的酸价(KOH)从上升0.15~0.35 mg/g调到上升0.2~0.5 mg/g,水洗水用量从脱皂油质量的8%~15%降到6%~13%。⑤酸混合器选用强力混合器,采用2个酸反应罐,反应时间分别在35 min和25 min,酸反应罐串联,有旁通管。

表1 磷脂的水化速度[2]

1.1.2 酶法脱胶

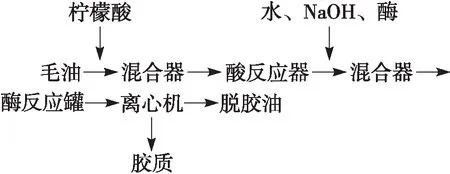

酶法脱胶是指将酶制剂PLC和 PLA 一起或分开添加到毛油中进行脱胶。酶法脱胶可降低胶质中的中性油含量,其工艺流程如下:

酶法脱胶的主要步骤:①毛油含磷量在350~1 500 mg/kg,加0.05%~0.1%柠檬酸,经高剪切力混合器混合后反应30 min,柠檬酸起到螯合Ca、Mg金属离子作用,释放出磷脂,适合的反应温度在70~75℃。②加酸后油的pH降低,在油温降到55℃,加NaOH提高pH至酶活性适宜的范围,加酶制剂并混合反应90 min。③加2%左右水,增加油脂中的水滴,产生大的表面积(水-油)进行酶法脱胶。④对酶法脱胶后的油离心分离,将毛油加热到70~75℃是为了适合离心机分离,注意调节pH、离心机的背压、向心泵开启度。

酶法脱胶的优点:增加甘二酯(DAG)和游离脂肪酸含量,可提升脱胶油得率0.6%~1.8%。

酶法脱胶的缺点:增加投资,品质不均匀的毛油不能进行酶法脱胶,胶质不能生产卵磷脂,增加白土消耗量,酶制剂价格高(1 500元/kg),脱臭塔的脱酸能力要考虑原脂肪酸和新产生的脂肪酸,脱臭馏出物增加(增加中性油损耗),95%的甘二酯(DAG)在脱臭后留在油中。

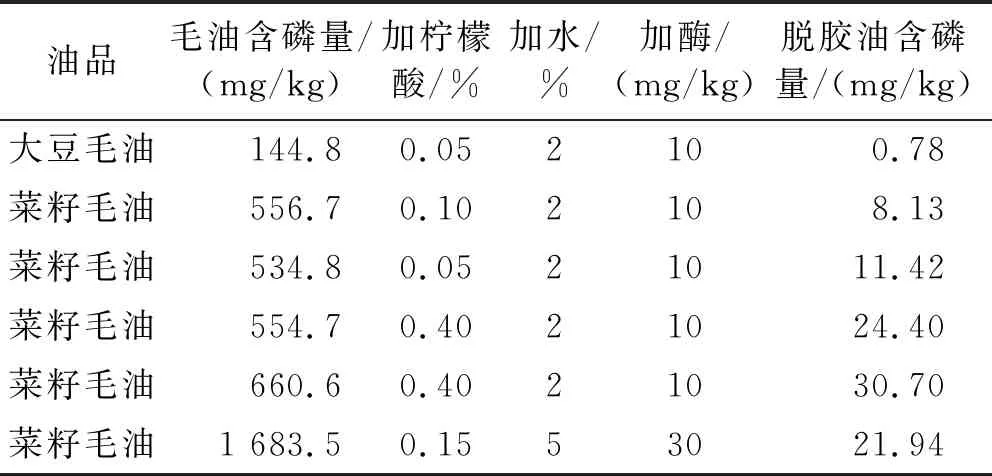

酶法脱胶的效果:含磷量在600~1 500 mg/kg的毛油经PLC脱胶后,脱胶油含磷量小于200 mg/kg,再经PLA脱胶后可得到含磷量小于5 mg/kg的脱胶油。 酶法脱胶在油脂精炼的应用效果见表2。

表2 酶法脱胶在油脂精炼的应用效果

1.1.3 纳米中和

纳米中和是在加酸、碱后,油脂在大于4 MPa压力下进纳米混合器,在乳化状态超微混合,油脂和化学试剂接触完全和反应完全。先加磷酸或柠檬酸将非水化磷脂转化为水化磷脂,再加碱中和,工艺流程如下:

纳米中和主要步骤:毛油(常温30℃)从毛油罐泵进换热器升温到95℃,在线加酸后进强力混合器,进酸炼滞留罐反应20 min后出油,加碱液,进低剪切力混合器混合,进碱炼滞留罐反应1 min左右,用压力泵加压6.5 MPa,进纳米混合器,出油进暂存罐,进离心机分离皂脚,经过水洗、离心机分离废水,得到纳米中和油。400 t/d大豆油纳米中和工艺参数及效果见表3。

大豆油和菜籽油采用纳米中和工艺脱胶脱酸可降低50%酸量,不需要超量碱,不需要CIP自动清洗系统且油中含皂量小于等于150 mg/kg。含磷量400~600 mg/kg的葵花籽油,采用常规水化脱胶得到的脱胶油含磷量在110~120 mg/kg,用纳米混合器脱胶,脱胶油含磷量在25~30 mg/kg。

表3 400 t/d大豆油纳米中和工艺参数及效果

1.1.4 常规碱炼脱酸

常规碱炼适合毛油酸价(KOH)小于等于2.5 mg/g,外购碱液质量分数在32%,稀释到14%左右。控制碱炼油的酸价(KOH)在0.05~0.08 mg/g,干燥油含水量小于等于0.45%。

常规碱炼的微调措施:①把配碱罐放在车间底层,碱液罐放在脱臭塔顶层,进行自流稳定加碱,避免计量泵机械磨损或故障失误。②在中和过程,防止中性油过度皂化,设计中和反应罐的滞留时间在10~15 min。对于碱炼酸价高的玉米油、棉籽油等,碱炼反应罐采取上进下出,考虑碱炼油含皂量大,将板式换热器改为管式换热器。对于碱炼低酸价的油脂,碱炼反应罐采取下进上出。③蝶式离心机的排渣间隔时间范围在1~60 min,在适合油品需要情况下,延长蝶式离心机排渣间隔时间。蝶式离心机进油管安装调节阀,保持离心机进油稳定,这样离心机的背压和出油稳定,分离效果也稳定。根据出油含皂量、皂脚含油来调整背压和向心泵开启率。控制皂脚含油量小于等于30%,控制油中含皂量小于等于500 mg/kg,避免水洗时出现乳化现象。④水洗水的温度高于油温5℃,控制水洗水pH在5~6,水洗水添加量在6%~8%,避免或减少油品乳化,控制废水含油量在1 600~2 000 mg/kg。⑤为防止皂脚罐管道堵塞,在分油箱旁安装离心泵,将水洗废水泵入离心机皂脚管道,冲洗离心机中的皂脚,或皂脚泵每5 min开一次。对600 t/d规模的精炼,可每天节省10 t软水和污水处理费。⑥回收酸、碱炼工段冷凝水,作为离心机冲洗水。⑦在酸炼碱炼工段采取一键启动,按照设定的产量全自动开机。

1.2 脱色

脱色均采取预复脱色工艺,控制脱色油酸价(KOH)小于等于0.4 mg/g。在工艺细节和操作方面需注意以下几点:

(1)降低干燥油含水量。水分增加共轭二烯酸等极性物质含量,活性白土吸附水的羟基使其活性降低,要求进脱色工段油脂含水量小于等于0.3%。

(2)选用合适的脱色剂。游离酸含量高的白土能促使油脂水解和氧化,高度活性和高游离酸的白土促进油脂返色[3-4]。推荐选择活性低于200、游离酸(硫酸)含量在0.2%、pH在2~5的白土为宜。酸性白土适合脱除叶绿素、过氧化物、缩水甘油酯,中性白土适合脱除3-氯丙醇酯、脂肪酸、有机物。天然的铝/镁硅酸盐具有高度表面亲和力,可吸附皂、磷脂、金属,利于脱除氧化物和色素。为了减少3-氯丙醇酯,减少氯离子和酸性,采用天然漂土;酸性白土用于碱炼、脱色、脱臭油(RBD油)后脱色,以降低缩水甘油酯含量。

(3)白土用量与油脂催化氧化及异构化呈正相关。根据原料油色泽和成品油色泽的要求确定白土用量,按历史生产数据和原料油来源,确定合适的白土品种、白土混合比例,有针对性地调整。一般对于巴西大豆油,活性白土与凹凸棒土比例为1∶2或活性白土、助滤剂与凹凸棒土比例为1∶1∶2。对于美国大豆油,全部用凹凸棒土。对每批油做脱色试验,确定白土用量,观察酸价回升、金属离子含量和脱色效果。

(4)在混合罐上安装两套白土添加系统,采用两种脱色剂,分别计量添加。

(5)脱色油泵的机械密封润滑采用干净油脂循环润滑,避免含白土油磨损密封。

(6)脱色塔的操作参数:对无叶绿素油脱色温度选在90~100℃,含叶绿素油脱色温度选在100~115℃。如果脱色温度低于80℃,油脂黏度增加,干扰白土分散,降低白土脱色效率;如果脱色温度高于115℃,产生氧化、聚合(增红)。一般脱色时间在30 min,如果短于20 min,白土活性较高,白土用量多;如果脱色时间长于40 min,出现不可控反应,在低温下能缓解。油脂含水量应在0.2%~0.3%,如果低于0.1%,降低白土效率;如果高于0.3%,降低过滤效率。脱色真空应维持在10 kPa左右,如果绝对压力小于3 kPa,油中水分蒸发太快,降低脱色稳定度,或降低白土活性。绝对压力大于20 kPa,产生较多的氧化反应,水分蒸发太慢,过滤难。如果脱色油过滤速度太慢,可能原因为白土水分大于0.5%,含皂量大于100 mg/kg,含磷量大于10 mg/kg或温度小于75℃。如果过滤油浑浊,可能预涂层薄、滤网密封差或穿孔。

(7)过滤工段采取全自动化,按照设定的时间参数,启动过滤机,在无人值守状态工作。调整过滤机的排渣振动时间,由原12 min调整到5 min,可以降低空压机50%用电量。

(8)在吹饼前蒸汽排水,降低蒸汽含水量,定期检查疏水阀的运行状态,保证蒸汽饱和度来降低废白土含油,控制废白土含油在23%以下。脱色过滤机吹饼蒸汽瞬时流量在1.8 t/h,产生蒸汽压力下降,影响真空稳定性。在过滤机吹饼蒸汽管道进口处加装6 mm孔板,蒸汽流量由1.8 t/h降到1.2 t/h,并提高蒸汽压力的稳定性。过滤机吹饼(白土用量0.8%)、脱色搅拌蒸汽消耗量2.5 kg/t。过滤机吹饼后废蒸汽收集进冷凝器成冷凝液,进入分水箱,减少异味气体。在吹饼时开冷凝器的循环冷却水4 m3/h,不吹饼时停泵。

(9) 如果成批量的原料油品质均匀,在脱色的过滤段增加两台过滤器,调整管道和控制阀门,进行无水脱皂。减少使用水洗设备,零废水排放,生产成本降低9.8~10元/t。

1.3 脱臭

大型脱臭塔选用软塔-板塔-软塔,水冷真空或干冰真空,双捕集器。在设备结构细节和操作参数方面进行如下调整:

(1)脱臭塔结构选软塔-板塔-软塔,保持脱臭塔真空在150~160 kPa,上软塔是上引真空,板式塔是内引真空,下软塔是外引真空,进油温度245~250℃,板塔内油温250℃,出软塔油温250℃。高温油-油换热器是螺旋板换热器两次换热,油温达到228~230℃,节省高压蒸汽量。800~1 000 t/d精炼脱臭两层软塔,上塔和下塔填料塔各3 m,填料层DN1 800~2 000 mm×3 000 mm。

新建脱臭塔,推荐在脱臭塔后面增加软塔进行后脱酸,脱除在脱臭塔内氧化、水解产生的小分子化合物,提高脱臭油氧化稳定性,提升油脂烟点。

(2)低温短时脱臭及捕集:把1 000 t/d板式脱臭塔第4~6层的外部通过DN150管道连接,通过调节三通阀开闭来选择油品在板式脱臭塔的板层数,按油品需要控制脱臭时间[5-7]。在板式塔中脱臭温度240℃左右,时间45~60 min,控制反式脂肪酸增量在0.8%,降低3-氯丙醇酯和缩水甘油酯含量,维生素E含量降低7%~10%,控制馏出物的酸价(KOH)110 mg/g。

(3)高压锅炉:原使用红外线信号,在高温下易受到干扰,紫外线抗干扰而稳定传输,所以改为紫外线。高压锅炉烟道上增加换热器和车间工艺软水换热。

(4)脱臭真空系统:在脱色脱臭真空系统各用一台水环真空泵,替代蒸汽喷射泵,降低蒸汽消耗20~30 kg/t,水环真空泵抽真空稳定[8-9]。脱臭塔的真空采用冷冻水真空或罗茨泵代替蒸汽喷射泵[10]。冷冻水系统电耗比水冷系统增加电耗5~6 kW·h/t,节省蒸汽15 kg/t,但是噪声大,在操作方面避免水汽进入润滑油内造成轴承磨损及机械真空泵超负荷运行。

(5)双级捕集器:脱臭真空系统夹带约2%的脂肪酸和维生素E等馏出物[11],大型脱臭塔采取两个捕集器,分别安装1 m高度的填料。第一级捕集,控制馏出物进口温度在115℃,出口温度在115℃,捕集的维生素E含量在12%~14%及少量甾醇;第二级捕集,馏出物进口温度在52℃,出口温度在52.04℃,捕集脂肪酸,馏出物酸价(KOH)115 mg/g。把第一级馏分重新循环到脱臭塔倒数第二层板中,减少脱臭过程中维生素E、甾醇损失。注意的是第二级捕集器的捕集温度要高于42℃,防止脂肪酸凝固后贴在管内壁上,降低真空度,要用高温热水冲洗融化。

(6)如果成批量原料油酸价(KOH)在4~5 mg/g,需在脱臭塔的软塔高度上设计余量[12]。如果原料油酸价过高,需要增加专门的脱酸塔。

(7)脱臭塔附属油-油换热器,采用降膜式换热器,换热效率高,自清理;或采用螺旋板换热器,能把油温换热到228~230℃,减少高压锅炉的负荷和天然气消耗量。但是螺旋板换热器的垫片在打开换热器后就失效,要更换新的整体式垫片。

(8)增加脱臭塔后脱酸可以清除小分子氧化物,增加成品油的抗氧化性,延长成品油的货架期[13]。

1.4 冬化

葵花籽油和菜籽油脱蜡:100 t/d葵花籽油设计5个结晶罐,结晶罐和养晶罐用DN200管道连接,采用无动力脱蜡即自流,利于晶核成形和脱蜡。从第一个结晶罐到多个结晶罐靠重力压差逐个溢流到最后一个结晶罐,在溢流过程中控制油温下降到0℃,不需搅拌混合不用油泵。成品油经冷冻试验(0℃)30 h合格。脱蜡过滤器采用卧式(开式)过滤器,在过滤机下方安装接收斗接收蜡质。

成品油温度低,与原料油换热,降低进油温度,减轻冷冻机的负荷,同时提高成品油温度,减少后续精炼蒸汽用量。

1.5 精炼成品油保鲜

在冬季,精炼成品油经过油罐储存后,在灌装后大豆油发朦、菜籽油微量结晶[14],造成外观差。如果二次精炼会增加费用,可采取下列措施:成品油调配,把冷冻试验20 h的油和3 h的油按比例混合成冷冻试验9 h的油发货;把冷冻试验期短的油售给没有冷冻要求的散户;在加工中避免油脂接触氧气[15],在贮存罐和暂存罐中进油出油不用空气吹,在反应器内取消气体搅拌而用机械搅拌;采用充氮保护,充氮和氮封隔离空气,用密封包材保鲜。各种材料的保鲜效果为金属容器>玻璃>PET=PVC>PE。在充氮或其他惰性气体下灌装和封口,包装材料用防护性材料(紫外滤光片)。食用油充氮保鲜效果优于抗氧化剂。

1.6 废水废气处理

1 000 t/d精炼车间配置350 t/d废水处理装置。在源头控制或减少污水量,控制精炼车间的污水含油在2 000 mg/kg以内,在隔油池及时回收。把清洗设备的废碱水存放,用于调节污水处理前池的pH,减少用碱,同时避免高浓度废碱水对系统的冲击。对处理后的中性水重复使用,用于卫生冲地和浇花。排放水出口安装COD在线监测仪和流量计。按照污水排放等级,如一级排放标准COD为90 mg/kg、BOD为20 mg/kg,过度处理成本上升。

臭味捕集处理[16]:收集后降温10℃,经过植物液吸收、液化、降解低分子、加压处理和稀释,控制排出气体在20(无量纲)以下。

2 关于提升油脂质量安全的讨论

为了让消费者放心,一些企业对新建油脂精炼厂提出对3-氯丙醇酯、缩水甘油酯和反式脂肪酸在油中的限量要求,在包装标识上注明油中的反式脂肪酸含量。在植物油精炼操作中优化工艺参数,以控制污染物、保持油脂的功能性、延长货架期、改善产品色泽、降低生产成本、减少环境污染。

3-氯丙醇酯产生的主要原因是前体氯和甘二酯,3-氯丙醇酯在油脂精炼脱臭过程中高温下形成,前体氯和脱臭温度是控制的关键。降低3-氯丙醇酯的途径:从毛油脱除前体氯,降低酸性;HCl酸化活性白土促进3-氯丙醇酯形成,3-氯丙醇酯是稳定化合物,选用吸附剂吸附;3-氯丙醇酯在脱臭温度140~180℃形成,需控制脱臭温度以控制3-氯丙醇酯的增量。NaOH和KOH碱炼可以降低35%~45%3-氯丙醇酯和缩水甘油酯,经过脱色(活性白土0.5%、110℃)后RBD油中3-氯丙醇酯低于0.1 mg/kg,230℃时含量在0.3 mg/kg,260℃时含量达到2.8 mg/kg。

在生产中调整参数,可降低缩水甘油酯含量。在220℃、300 Pa条件下脱臭1 h,缩水甘油酯含量0.3 mg/kg脱臭2 h,缩水甘油酯含量0.6 mg/kg,脱臭3 h,缩水甘油酯含量1 mg/kg;在240℃、300 Pa条件下脱臭1 h,缩水甘油酯含量0.5 mg/kg,脱臭2 h,缩水甘油酯含量小于2 mg/kg,脱臭3 h,缩水甘油酯含量小于4 mg/kg;在260℃、300 Pa条件下脱臭1 h,缩水甘油酯含量3 mg/kg,脱臭2 h,缩水甘油酯含量6 mg/kg,脱臭3 h,缩水甘油酯含量18 mg/kg。

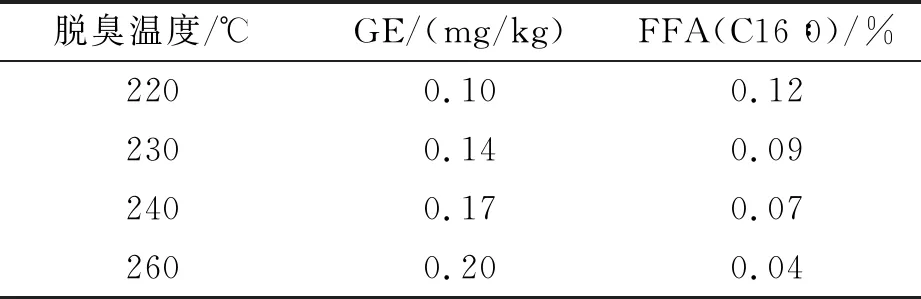

在脱臭塔软塔部分检测缩水甘油酯(GE)含量,结果见表4。由表4可知,随着脱臭温度的升高,缩水甘油酯含量增加。经过脱臭后最终棕榈油中缩水甘油酯含量低于1 mg/kg, 大豆油中缩水甘油酯含量远低于1 mg/kg。

表4 脱臭塔内的填料段GE含量

根据国家食品安全风险评估委员会在2013年7月10日出版《中国居民反式脂肪酸膳食摄入水平及其风险评估》报告中公布的各种植物油中反式脂肪酸(TFA)含量抽检的数据显示,植物油中反式脂肪酸平均含量为0.86 g/100 g,其中较高的是玉米油、葵花籽油、菜籽油和大豆调和油,反式脂肪酸含量在1.00 g/100 g以上,橄榄油为0.03 g/100 g。在植物油脱臭过程中,高温、水蒸气含铁离子、材质SS316L是产生反式脂肪酸的因子[5]。脱臭温度越高,时间越长,异构化的速度越高。用填料式脱臭塔反式脂肪酸含量远低于1%,用板式脱臭塔反式脂肪酸含量在1.8%~2%[6]。一般植物毛油中反式脂肪酸含量在0.3%~0.4%,采取软塔-板塔-软塔组合式脱臭塔,控制真空150~200 kPa、温度240~243℃、脱臭时间73~76 min,反式酸增量可控制在0.9%以内。大豆油脱臭过程(软塔-板塔-软塔)的反式酸增量检测结果见表5。

表5 脱臭温度和滞留时间对大豆油反式酸增量和酸价的影响

3 结束语

目前,国内许多油脂精炼厂存在工艺和设备落后,生产的油品质不高、能耗大、生产成本高等问题。对油脂精炼工艺和设备进行改造,采用酶法脱胶、纳米中和、后脱酸等新工艺,可以控制反式酸增量在1.2%以内、缩水甘油酯含量小于等于1 mg/kg、3-氯丙醇酯含量小于等于2.5 mg/kg,提高了产品质量安全、保留了油中活性成分、节能降耗,提高企业效益。但新工艺的应用也存在一些问题,如酶法脱胶推广十多年,因原料油品质、酶制剂价格,仅仅使生产的脱胶油得率提升,而在生产一级油时在酶法脱胶中产生甘二酯和游离脂肪酸,游离脂肪酸在脱臭时除去,甘二酯留在脱臭油中。纳米中和技术在美国应用成功,但在我国两家企业的应用尚处在试用总结阶段。

致谢:感谢中国粮油学会油脂分会会长何东平教授给与指导!