基于AMESim的换轨车液压系统振动仿真

唐海斌, 吴广丰, 刘 军, 刘永军

(宝鸡中车时代工程机械有限公司 株洲分公司, 湖南 株洲 412003)

引言

HGCZ-2000换轨车是我国自主研发用于标准轨距线路换轨作业的新一代设备。换轨车的作业装置主要由6个收放机构、扣件回收系统、道钉检测系统、钢轨吊钳和起复装置等组成。其中6个收放机构、扣件回收系统和起复装置在作业时下降到作业位置进行换轨,在铁路正线运行时升至挂运位置防止超限[1-2]。作业装置的升降由液压系统油缸带动,完成作业和挂运的动作切换。换轨车在使用过程中,作业装置下降伴有强烈的振动和噪声,动作稳定性较差,这对换轨车使用寿命和操作稳定性产生重大影响。

本研究对换轨车作业装置下降过程中的振动现象进行理论分析,在此基础上提出减少振动的方法,同时对优化前后的收放机构升降回路进行AMESim仿真分析。

1 换轨车升降回路原理

换轨车作业装置升降回路都是2个油缸带液压锁的平衡回路[3-5],其液压原理图如图1所示。

1.油箱 2.液压泵 3.单向阀 4.节流堵(P口) 5.电磁换向阀 6.节流堵(B口) 7.双向液压锁 8.油缸 9.分流集流阀图1 液压系统原理图

为减少液压系统功率损失,液压泵2选用恒压变量泵。液压油缸8.1,8.2分别由电磁换向阀5.1,5.2控制,作业装置上升或下降时,2个电磁换向阀5同时通电,2个油缸同时动作且通过分流集流阀9保证同步动作。虽有分流集流阀9同步作用,为防止同步误差过大造成作业装置憋力损坏的意外情况,此时可以单独控制油缸动作消除同步误差。在电磁换向阀5的安装阀块的P口和B口添加了节流堵4和6调节系统流量,降低油缸速度,节流堵6还起到增加油缸回油压力、防止油缸失速下落作用。双向液压锁7起平衡作业装置自重作用,保证作业装置作业时,长时间锁定在指定位置。

2 换轨车升降回路振动原因分析

作业装置下降时振动声音表现为非常厚重,可以排除由节流堵截流产生的刺耳的尖叫声的可能。振动的原因是由双向液压锁频繁启闭引起的可能性较大,引起液压锁不稳定主要有以下两方面原因[6-9]。

2.1 液压锁控制口压力不稳

作业装置由于自重产生较大负值载荷,使油缸快速下降,造成油缸无杆腔压力即液压锁控制口压力急降直至消失,导致液压锁关闭,油缸动作停止。油缸无杆腔建立压力,液压锁开启,油缸重新动作,如此重复会使液压系统和作业机构都产生振动。

由图1可知,在电磁换向阀安装阀块的B口添加节流堵增加油缸回油压力,平衡机构自重产生的负值载荷使油缸速度平稳。液压锁开启时的控制口压力必须大于回油压力,稳定了液压锁控制口压力。液压锁控制口压力不稳原因排除。

2.2 液压锁出口压力过高

进一步分析图1油缸下降回油侧的液压锁开启时的条件公式:

pAS>pBS+Fk

式中,pA——液压锁控制口压力,也是电磁换向阀A压力

pB——液压锁出口B口压力

S——液压锁阀芯截面积

Fk——液压锁阀芯弹簧最大预压缩力和摩擦力之和

由公式可知,压锁阀芯弹簧最大预压缩力和摩擦力Fk数值不变,节流堵安装在油缸回油路上液压锁和电磁换向阀之间的位置。油缸开始下降后,在负值载荷作用下,下落速度不断加快,液压锁控制口A口压力不断降低,液压锁出口B口压力pB不断增大直至大于液压锁控制口压力pA,此时液压锁关闭,pB压力下降,液压锁再次打开。正是液压锁频繁启闭造成液压系统振动和噪声。

3 消除换轨车液压系统振动的对策

节流堵安装在回油路上液压锁和电磁换向阀之间的位置,虽然产生了背压稳定了液压锁控制口压力,但液压锁出口压力过高容易导致液压锁启闭进而产生振动噪声。解决液压系统振动首先要降低锁出口压力过高,对策有以下两方面。

3.1 适当增加回油路上节流堵直径

增加液压锁和电磁换向阀之间的节流堵直径,但与稳定液压锁控制口压力矛盾,该方法只适合于油缸承受正值载荷或较小负值载荷的情况。作业机构负值载荷约1000 kg,属于较大载荷,增加节流堵直径不能稳定液压锁控制口压力。

3.2 回油路的节流堵加在油缸与液压锁之间

在回油路上油缸与液压锁之间加节流堵,既能满足回油路上背压,又因节流堵或节流阀改在液压锁前方,液压锁出口直接与油箱连通,故液压锁出口压力为0,可以保证液压锁始终处于开启状态,该方法避免液压锁出口压力过高,彻底消除液压锁启闭问题。

4 AMESim建模与仿真分析

4.1 作业装置升降回路的AMESim建模及参数设置

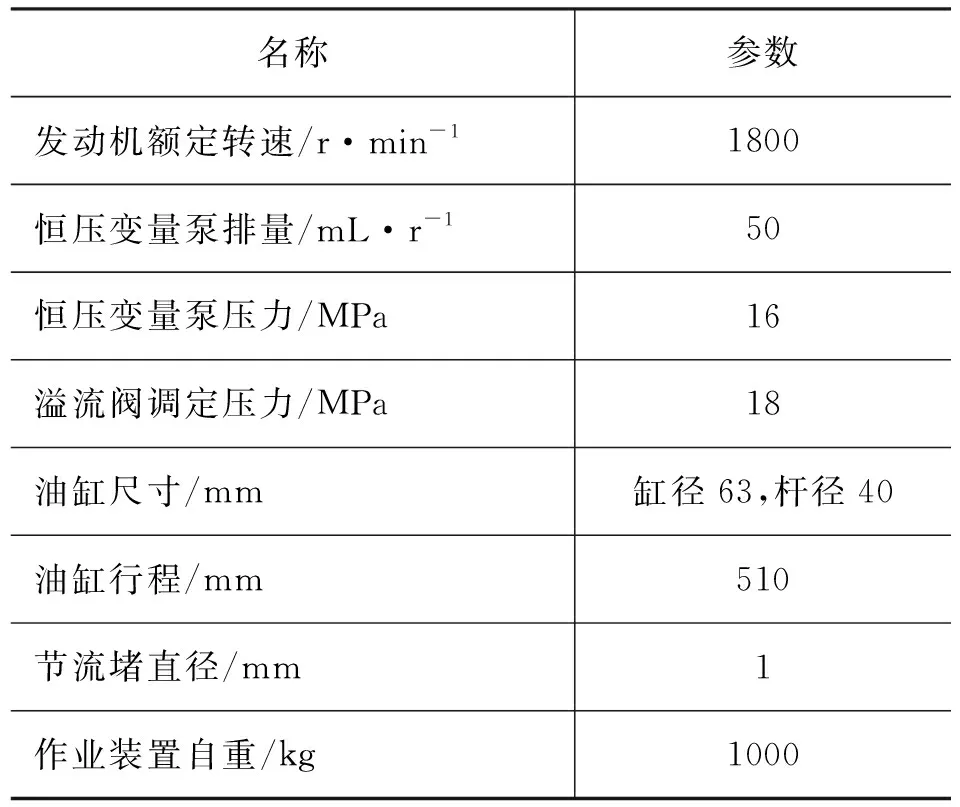

为了便于分析液压锁振动原因,将图1的液压系统原理图进一步简化,只分析其中1只油缸的升降回路。采用AMESim软件建立作业装置升降回路模型,如图2所示[10-12]。主要元件模型参数确定如表1所示。

图2 作业装置升降回路的AMESim模型

表1 升降油缸动作回路模型主要元件参数

4.2 升降回路仿真与分析

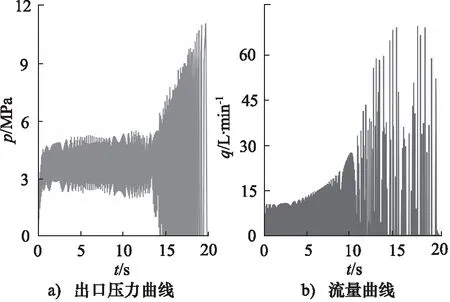

对作业装置油缸下降进行仿真,仿真时间20 s,仿真步长设置为0.02 s,回油路上液压锁的仿真结果如图3所示。

图3 改进前的液压锁仿真结果

由图3分析得出,回油路上液压锁出口压力一直在4 MPa上下波动,与前面分析的液压锁出口压力过高情况一致,而且压力随着下落速度增加波动越大。流量随着油缸下落速度越快波动越大,液压锁的流量曲线波动最小值都回到0,代表此时液压锁通过流量为0,即为关闭状态,也与前面分析液压锁出口压力过高引起液压锁频繁启闭从而产生振动和噪声一致。

在油缸下降过程中,现场测量油缸无杆腔和有杆腔压力在5~11 MPa之间来回波动,且随着下落过程波动不断增加,表明液压振动较大。

4.3 升降回路改进后仿真与分析

按前面分析的处理对策,在回油路上油缸与液压锁之间加节流堵,更改后的升降回路的AMESim建模如图4所示。

图4 升降回路改进后的AMESim模型

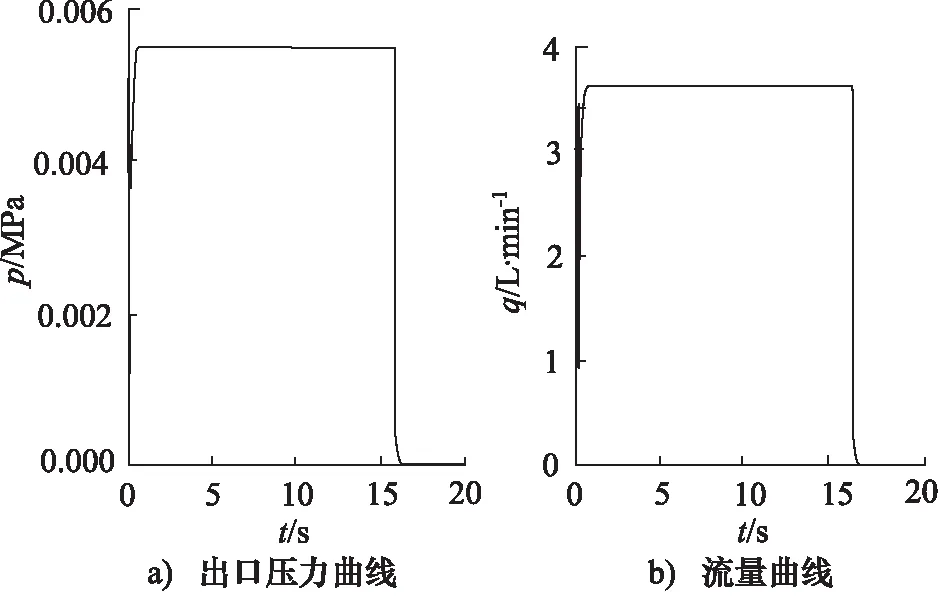

对节流堵移动位置后的新模型进行仿真,仿真参数不变,仿真结果如图5和图6所示。

图5 改进后的液压锁仿真结果

由图5、图6分析得出,液压锁出口压力直接与油箱连接,在油缸下降过程中压力只有0.0055 MPa,基本为0,油缸压力和流量曲线在刚启动瞬间有冲击,产生波动后迅速稳定下来,代表液压锁在工作中一直处于开启状态,且油缸动作非常平稳。油缸无杆腔由于负值载荷在工作中压力值较小为1.4 MPa,油缸有杆腔在节流堵产生的背压作用下压力值为5.1 MPa,油缸下落时间由于没有液压锁频繁启闭,由原来的19.5 s降至目前16 s。

图6 改进后的油缸仿真结果

现场验证将节流堵变更为双向节流阀,安装在油缸与液压锁之间,测量油缸在下降过程中无杆腔和有杆腔压力分别为2.5, 5.8 MPa,且随着下落过程读数较为平稳,表明液压系统非常平稳,无振动。现场测量的数据与仿真曲线的误差,是双向节流阀手动无极调速的节流口直径与节流堵直径有误差造成。

5 结论

对换轨车作业机构下降过程中振动噪声进行理论和仿真分析,仿真结果与实际情况相符,得出如下结论:作业装置油缸承受较大负值载荷时,在油缸回油路上,原结构虽然为了稳定液压锁控制口压力添加了节流堵,但位置必须加在回油路上的油缸与液压锁之间,才能彻底避免液压锁出口压力过高产生振动噪声。经过现场试验验证,在油缸与液压锁之间添加双向节流阀后故障得以解决。