小型挖掘机复合动作性能优化研究

赵小飞

(山西机电职业技术学院, 山西 长治 046011)

引言

负载敏感系统有阀前补偿和阀后补偿两种,阀前补偿系统应用于饱和流量系统[1-3],变量泵优先给低负载执行机构提供油液,高负载执行机构供液不足,速度减小至停止[4-5];阀后补偿应用于非饱和流量系统,变量泵成比例地为高低负载的执行机构提供油液。小型挖掘机对动臂斗杆铲斗等执行机构负载复杂性及动作协调性要求较高,因此,阀后补偿型负载敏感系统优先配套于小型挖掘机。

相关负载独立流量分配(LUDV)负载敏感系统研究不少,陈叙等[6]在AMESim仿真平台上,通过增加压力补偿阀弹簧刚度、 减小补偿阀阀芯最大位移降低了系统液压冲击; 程培宝[7]研究了实际工况下动臂斗杆快速单动作负载无关独立流量分配性能,为确定复合动作时各回路比例分配提供参考;严世榕等[8]基于AMESim建立挖掘机阀后补偿机液耦合系统,验证了系统良好的操纵性和抗流量饱和特性;张江涛等[9]提出一种基于LUDV系统和变频电机的液压挖掘机系统方案,研究减小泵排量目标值,电机耗电量得到减小;罗艳蕾等[10]比较了LUDV系统在变负载工况、变流量饱和工况下的性能,分析了阀后补偿在负载敏感中的抗饱和能力;王菊敏等[11]基于传统LUDV系统多路阀节流压损大,利用SimulationX搭建了改进阀仿真模型,对比分析了新旧多路阀的节流压损情况;王欣等[12]基于压差控制策略改进了负载敏感系统,实现了负载无关的流量分配。

综上,基于挖掘机复合动作优化方面的研究较少,因此,本研究以某小型挖掘机动臂斗杆铲斗三复合为研究对象,分析了复合过程压力补偿器的补偿原理,提供了部分关键样机参数,针对三复合铲斗动作速度慢问题,对铲斗压力补偿器进行优化改进,改善了三复合性能,为后续挖掘机复合动作优化提供理论依据和参考。

1 小型挖掘机动臂斗杆铲斗三复合系统

挖掘机三复合系统原理图如图1所示。

1.梭阀 2.动臂油缸 3.斗杆油缸 4.铲斗油缸 5.单向阀 6.动臂压力补偿器 7.斗杆压力补偿器 8.铲斗压力补偿器 9.动臂主阀节流槽 10.斗杆主阀节流槽 11.铲斗主阀节流槽 12.流量控制阀 13.压力切断阀 14.功率阀 15斜盘变量缸一 16.斜盘变量缸二图1 小型挖掘机三复合系统原理图

在动臂斗杆铲斗三复合动作过程中,负载敏感阀后补偿系统工作,动臂压力补偿器、斗杆压力补偿器、铲斗压力补偿器处于动态平衡状态,p1,p2,p3,p4,p5,p6分别表示动臂大腔、动臂小腔、斗杆大腔、斗杆小腔、铲斗大腔、铲斗小腔负载压力。

系统最大负载压力pmax:

pmax=max(p1,p2,p3,p4,p5,p6)

(1)

理论上系统最大负载压力即为LS反馈压力,实际测的LS反馈压力往往大于系统最大负载压力pmax:

pmax=pLS-Δp0

(2)

式中, Δp0为最大负载反馈至流量控制阀LS口的压损。

设p0为变量泵出口压力,也即为补偿阀前压力,流量控制阀两端压差Δp:

Δp=p0-pLS=p0-pmax-Δp0

(3)

表1 整机部分参数

空载挖掘机动臂斗杆铲斗三复合动作过程中,动臂负载最大,斗杆压力补偿器和铲斗压力补偿器产生补偿压差,使各自压力补偿器达到动态平衡,一定的压力补偿器节流面积下,补偿压差越大,过流量越小,对应执行机构动作越慢。

2 小型挖掘机三复合性能分析

2.1 样机测试传感器

样机测试所用传感器参数如表2所示。

表2 传感器参数

2.2 初始特性

在原装主阀和压力补偿器不变基础下,发动机转速设定1500 r/min,测得空载挖掘机三复合相关数据如图2~图6所示。

由图2~图5可知,动臂斗杆铲斗复合动作过程中,在动臂位移达到0.67 m(对应时间点约为24.5 s)时,动臂大腔压力为6.84 MPa,动臂小腔压力为0.63 MPa;斗杆位移达到0.35 m,斗杆大腔压力为6.53 MPa,斗杆小腔压力为3.94 MPa;铲斗位移达到0.23 m,铲斗大腔压力为0.80 MPa,铲斗小腔小腔压力为0.41 MPa。显然动臂大腔压力最大,泵LS反馈压力取决于动臂大腔压力,LS反馈压力为7.78 MPa,LS反馈压力分别作用于动臂压力补偿器、斗杆压力补偿器、铲斗压力补偿器及变量泵流量控制阀,斗杆压力补偿器产生3.84 MPa的补偿压差,铲斗压力补偿器产生6.98 MPa的补偿压差。三复合动作过程中,动臂压力补偿器完全开启, 斗杆压力补偿器处于中开口状态,铲斗压力补偿器处于小开口状态。

图2 动臂压力-位移动态曲线

图3 斗杆压力-位移动态曲线

图4 铲斗压力-位移动态曲线

图5 变量泵压力-流量动态曲线

根据动臂斗杆铲斗位移曲线,经微分处理获得三者速度曲线如图6所示。动臂上升、斗杆内收和铲斗内收速度均比较平缓,斗杆内收速度约为0.25 m/s,铲斗内收速度约为0.083 m/s,动臂速度约为0.073 m/s,三复合全程速度平缓,基本没有变速。

图6 动臂斗杆铲斗速度动态曲线

2.3 优化特性

在压力补偿器补偿压差一定的情况下,需改变其节流面积,调节过流量进而改善三复合动作的协调性。

铲斗压力补偿器如图7所示,通过增大铲斗压力补偿器U形节流槽节流面积,加快铲斗动作速度,备选3种节流槽铲斗压力补偿器阀芯参数如表3所示。

图7 铲斗压力补偿器示意图

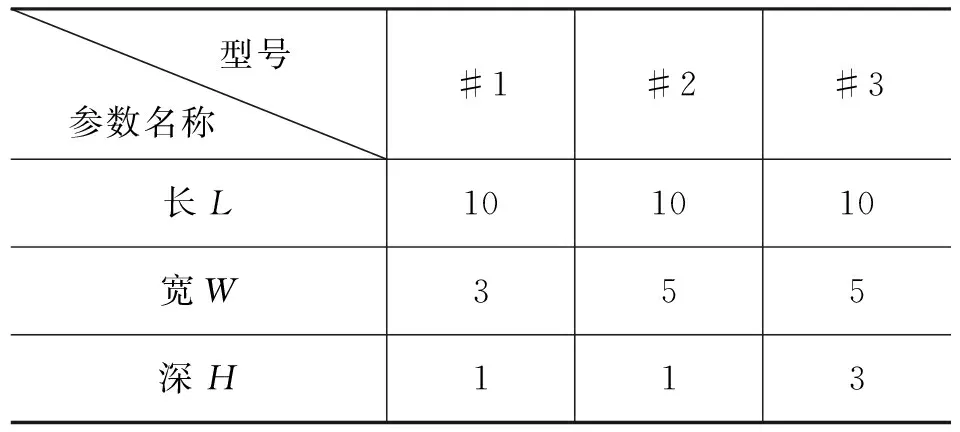

表3 铲斗压力补偿器阀芯参数 mm

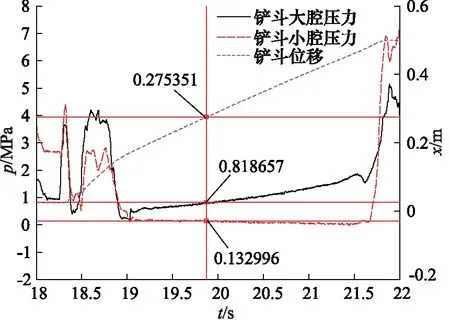

发动机转速不变,将铲斗压力补偿器更换为#1铲斗压力补偿器,测得空载挖掘机三复合相关数据如图8~图12所示,选取动臂位移达到0.67 m的点为参考点进行分析。

图8 #1铲斗压力补偿器动臂压力-位移动态曲线

由图8可知,更换为#1铲斗压力补偿器,三复合动作过程中,当动臂位移为0.67 m(对应时间点约为19.85 s)时,动臂大腔压力降低至6.52 MPa。

由图9可知,更换为#1铲斗压力补偿器,斗杆大腔初始压力为5.99 MPa,有降低的趋势,斗杆小腔压力为4.20 MPa,有增加的趋势,反馈在斗杆速度上其降速明显。

图9 #1铲斗压力补偿器斗杆压力-位移动态曲线

由图10可知,更换为#1铲斗压力补偿器,铲斗大腔压力仍然较低,大腔增压较之前明显。

图10 #1铲斗压力补偿器铲斗压力-位移动态曲线

由图11可知,变量泵输出流量较更换为#1铲斗压力补偿器前略有增加,因为泵出口压力由8.8 MPa降低至8.4 MPa,导致负载敏感泵斜盘摆角略有增大,其输出流量增加了3.9 L/min。

图11 #1铲斗压力补偿器变量泵压力-流量动态曲线

由图12可知,更换为#1铲斗压力补偿器,斗杆掉速明显,动臂速度降低了0.01 m/s,铲斗速度增加了0.05 m/s,显然改变铲斗压力补偿器节流槽尺寸能够改善动臂斗杆铲斗复合动作协调性。

图12 #1铲斗压力补偿器动臂斗杆铲斗速度曲线

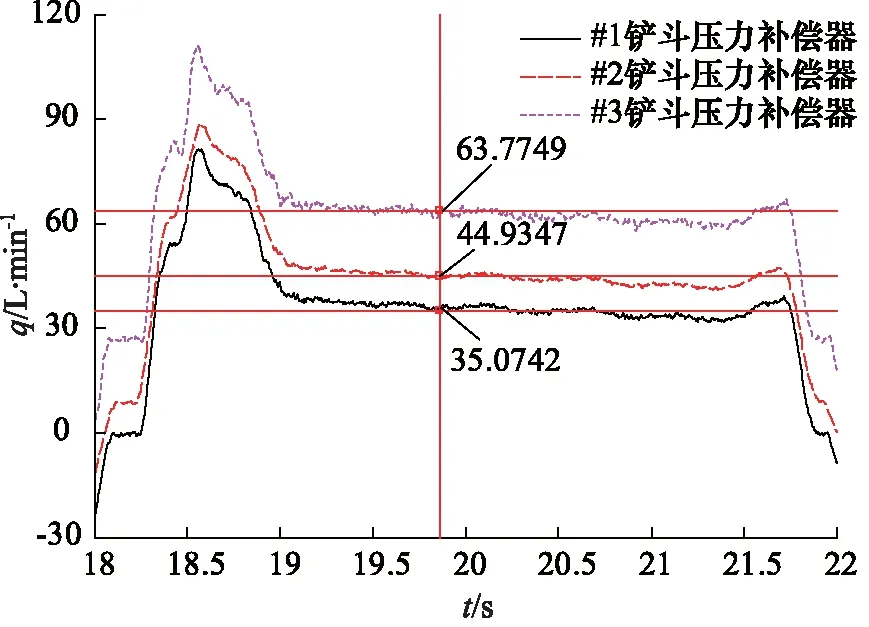

发动机转速不变,分别更换为#2,#3铲斗压力补偿器测试样机数据,并与#1铲斗压力补偿器比较,如图13为3种铲斗压力补偿器的铲斗速度变化曲线。相比#1压力补偿器,更换为#2铲斗压力补偿器,铲斗速度由0.12 m/s增加至0.15 m/s;更换为#3铲斗压力补偿器,铲斗速度由0.12 m/s增加至0.21 m/s。

进一步可计算出铲斗大腔输入流量变化曲线如图14所示。相比#1铲斗压力补偿器,更换为#2铲斗压力补偿器,铲斗大腔输入流量由36.38 L/min增加至45.38 L/min;更换为#3铲斗压力补偿器,铲斗速度由36.38 L/min增加至64.03 L/min。

结合图13和图14可知,增大铲斗压力补偿器节流槽槽宽或槽深,即增大节流槽面积,有助于提高复合工况下的铲斗速度和铲斗动作流量。

图13 3种铲斗压力补偿器的铲斗速度变化曲线

图14 3种铲斗压力补偿器的铲斗大腔流量变化曲线

3 结论

小型挖掘机复合动作协调性高低直接影响市场销量,针对动臂上升、斗杆铲斗内收三复合时铲斗速度慢问题,本研究给出了挖掘机三复合系统原理图,分析了压力补偿器补偿压差调控原理,研究了原装铲斗压力补偿器和3种优化改进的铲斗压力补偿器对挖掘机三复合性能的影响情况,通过增大铲斗压力补偿器U形节流槽节流面积,提高了铲斗速度,改善三复合动作协调性。研究表明,改变铲斗压力补偿器节流面积可有效改善三复合铲斗速度,为挖掘机各复合性能优化提供方向。