一种大功率中速柴油机进气阀杆 刮蹭问题技术分析

徐 琛,周 柯,李 帆

(1. 海军装备部驻无锡地区军事代表室,江苏无锡 214061;2. 沪东重机有限公司,上海 200129)

0 引言

气缸是柴油机用来发出功率的单元,柴油机通过控制进气阀/排气阀的开闭、喷油器喷射的时间和喷油量来控制气缸内燃气工作的过程。因此,进气阀和排气阀对于柴油机的重要性不言而喻。一般来说,在气缸的每个工作循环中,进气阀和排气阀均需开闭一次,在柴油机高速运转时,进气阀和排气阀也需高速运转、拍打气阀座,以承受来自气缸内的燃烧压力和高温工况[1]。

大型中速柴油机普遍采用了摇臂机构来控制进气阀和排气阀的开闭。进气阀和排气阀的阀杆通过固定在气缸盖上的导套进行导向。如果进气阀阀杆因发生故障而在导套中卡死,轻则导致气缸排温和工作压力异常,重则导致阀杆的断裂,进而损坏活塞、气缸、增压器等部件,严重影响主机的可靠性和安全性。本文针对某新型柴油机进气阀杆大面积出现刮蹭故障的现象,进行了一系列时间调查及理论分析,分析确定了进气阀杆出现刮蹭的主要原因, 并进行相应的改进及验证。

1 研究背景

PC2-6B机是法国S.E.M.T设计的Pielstick 系列大功率四冲程中速柴油机中最新的一种,系列型号为PC2-6B,额定转速600 r/min,单缸额定功率750 kW,缸径400 mm,冲程500 mm,基本形式为V 型四冲程MPC 增压柴油机[2]。

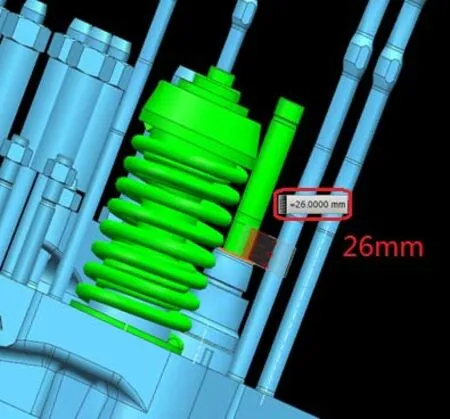

柴油机在装配结束以后,须在试车台上进行磨合调试,并开展耐久性试验。在耐久性试验结束后,须对柴油机主要运动部件进行勘验检查。柴油机在完成100 h 耐久性试验后勘验时,发现拆出的4 根进气阀杆中的3 根上有明显刮蹭的痕迹。继续扩大勘验发现,整机32 根进气阀杆中有17 根也出现该故障现象。进气阀杆表面刮蹭处如图1 所示。

图1 气阀表面刮蹭样貌

若该故障不能及时排除闭环,将影响到该机转入下一阶段的研制,更为该型柴油机后续使用埋下隐患。为彻底排除该故障,必须彻底弄清故障发生的机理,从而对症下药,确保该故障不再复现。

2 确定分析目标

根据上述故障现象及现场勘验情况,结合系列机型研发和试验的经验,确定以下方向进行分析研究。

2.1 零部件符合性分析

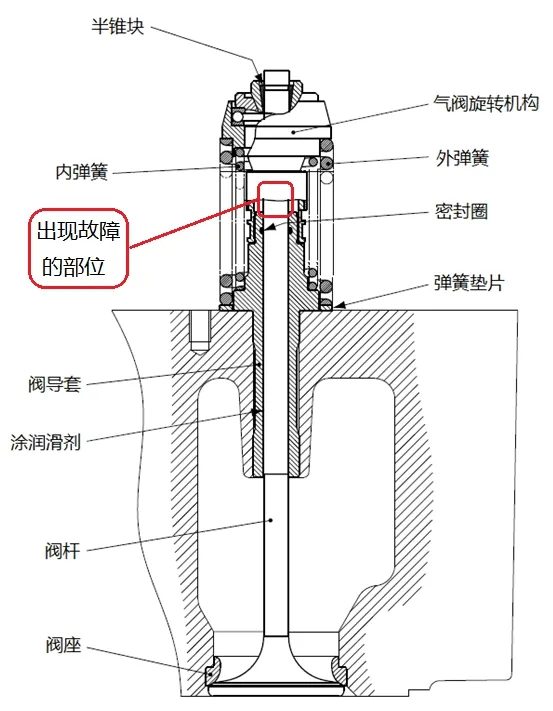

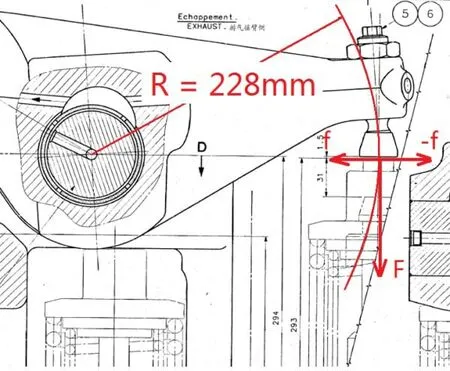

通过对进气阀总成装配图对照,并利用UG 模型进行装配尺寸模拟,确定刮蹭部位位于进气阀导套上端倒角处至孔口向上延伸约26 mm 的位置,与进气阀31 mm 总行程相近。见图2。进气阀刮蹭部位示意图如图3 所示。

图2 进气阀UG 尺寸模拟

图3 进气阀刮蹭部位示意

通过对刮蹭的区域状态进行了分析,推断进气阀杆表面产生刮蹭痕迹的原因有以下几方面:

1)润滑油清洁度不好。

2)进气阀杆与进气阀导套内径或外径超出图纸要求。

3)气缸盖上、下端进气阀孔形位公差超出图纸要求。

4)进气阀导套氮化处理不符合要求。

针对上述可能原因逐一调查分析,抽取已使用过的进气阀杆、进气阀导套、气缸盖检测相关尺寸、形位公差及表面粗糙度等进行对比分析,同时抽取有明显刮蹭痕迹的进气阀导套送第三方检测机构对失效分析、渗层深度、疏松等级、表面硬度等进行检测。

2.2 滑油清洁度方面

经检测,滑油颗粒度在颗粒等级15 μm~25 μm中,颗粒度数48 650 颗/一百毫升,符合滑油投油工艺要求:颗粒等级15 μm~25 μm,颗粒度数50 000颗/一百毫升,因此润滑油清洁度不存在问题。

2.3 进气阀杆与进气阀导套尺寸超差

抽取6 根出现刮蹭的进气阀杆,再从仓库调取6 根同一批次全新的进气阀杆,对这12 根进气阀杆的尺寸进行复测。复测的项目包括杆身的直线度、直径、表面粗糙度和端面的垂直度。经复测,这些尺寸都没有超出图纸规定的值,并且出现刮蹭的进气阀和全新的进气阀的测量结果也并没有可见的差异。

抽取7 个与出现刮蹭的进气阀杆匹配的进气阀导套,再从仓库调取10 个同一批次全新的进气阀导套,对这17 个进气阀导套的尺寸进行复测。复测的项目包括导套孔内径、导套孔表面粗糙度、导套上部倒角处形状、导套孔的直线度和导套外径。经复测,已经使用过的导套内孔表面粗糙度超过图纸规定值从Ra0.8 达到Ra0.93~Ra1.23,而新的导套内控表面粗糙度为Ra0.62~Ra0.69,并未超过图纸规定的值。其它尺寸都没有超出图纸规定的值,没有可见的差异。由于新的10 个阀导套内孔表面粗糙度并未超过图纸要求,而拆检的7 个阀导套内孔上部、下部表面粗糙度的变化均表现出了一致性,因此这应是零部件使用过程中正常出现的变化。

2.4 气缸盖上、下端尺寸超差

随机抽取了1 个气缸盖,对气缸盖进气阀导套安装孔进行了测量。测量的尺寸为气缸盖阀导套安装孔的内径,以及阀导套安装孔与气阀座安装孔的同心度。经测量发现同心度有非常轻微的超差,图纸规定该同心度不超过0.03 m m,测量值分别为0.033 m m 和0.035 mm。通过进一步分析认为该尺寸超差不足以产生进气阀杆刮蹭的故障。

2.5 进气阀导套氮化处理不符合要求

随机抽取1 个与出现刮蹭的进气阀杆匹配的进气阀导套和1 个全新的进气阀导套,送上海轨道交通检测技术有限公司进行了失效分析。同时,取2个与出现刮蹭的进气阀杆匹配的进气阀导套和1 个全新的进气阀导套共3 个进气阀导套送沪东重机计量检测中心做理化试验比对,分析结果表明:以368 Hv为硬度界限值,测得其有效硬化层深度为70 μm ~ 80 μm,小于技术文件规定的要求(有效硬化层深度不得大于100 μm);由硬度测定结果表明,阀导套内孔表明硬度为648 Hv~746 Hv,部分内孔表面硬度低于技术文件规定的要求(内孔表面硬度不得大于700 Hv)。

进气阀导套氮化不符合氮化技术要求,即化合物层、扩散层、基体石墨长度及疏松级别超出技术要求;导套基体石墨长度超出图纸要求;在氮化后,由于对导套内孔进行了珩磨,导致导套内孔的化合物层厚度不均,有的几乎没有化合物层;新的导套在氮化前的内孔表面就存在开裂及局部剥落现象。

3 横向对比分析

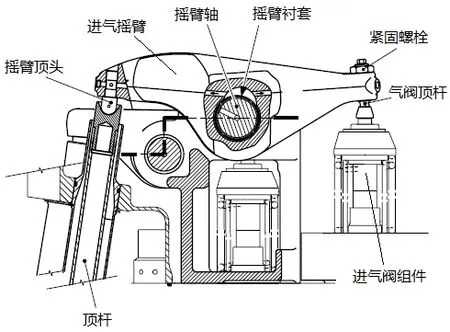

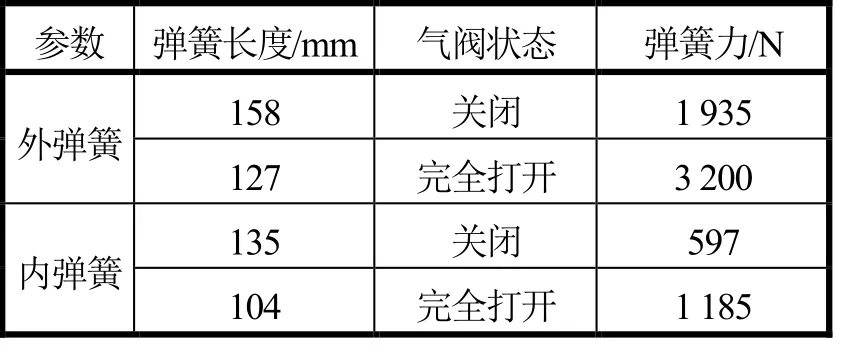

该型柴油机采用了非常典型的摇臂顶杆机构来驱动进气阀、排气阀。进气阀驱动机构见图4。

图4 PC 2-6B 进气阀摇臂机构

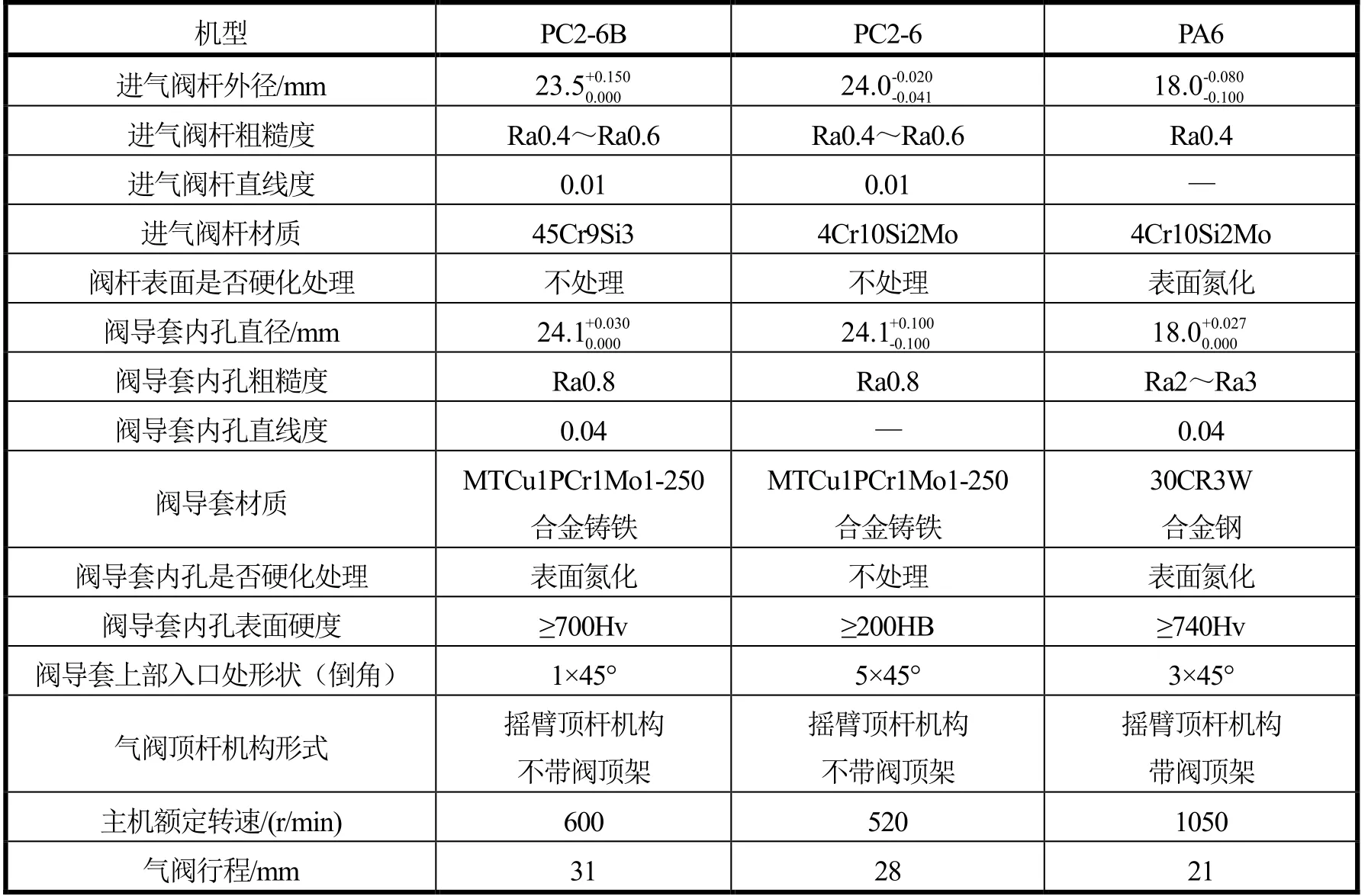

将该型柴油机进气阀可能与进气阀阀杆刮蹭相关的设计特征列举出来,与相似的柴油机进行对比如表1 所示。

表1 特性对比表

通过对比发现,与PC2-6B 最相近的PC2-6 系列柴油机,进气阀杆表面是不作氮化处理的,而阀导套的基体材质虽然相同,但是内孔表面是否作氮化处理却有区别。PA6 系列柴油机缸径为280 mm,转速较PC2-6 和PC2-6B 系列柴油机要高得多。比较PA6 和PC2-6B 进气阀的设计,PA6 进气阀杆身和进气阀导套内孔表面都做了硬化处理。

就进气阀杆和进气阀导套表面是否进行硬化处理,见表2。

表2 表面硬化处理对比

应留意到,PC2-6B 的设计中,进气阀杆表面硬度与进气阀导套内孔表面硬度是存在较大差异的。PA6 和PC2-6 都是沪东重机有限公司已经稳定批量生产的机型,进气阀杆没有出现过类似的问题。特别是PC2-6 和PC2-6B 在设计指标上又非常相近[2-3],因此,零件表面硬化处理可能是问题原因的关键因素。

4 试验验证

通过以上的零件符合性分析以及横向对比分析,初步推断进气阀导套表面氮化层的制作质量与技术要求不符是导致问题发生的原因。为此,沪东重机有限公司与进气阀导套制造方进行了深入的沟通,制造方在通过工艺攻关以后,制作了一批表面氮化层完全符合图纸要求的进气阀导套,供试验验证。

在换装新制作的进气阀导套和全新的进气阀以后,柴油机开展了10 h 的负荷试验。通过对整机进气阀进行拆检发现,32 根进气阀中有15 根进气阀导套表面已经出现了明显刮蹭的痕迹,刮蹭的部位与之前一致,部分进气阀杆刮蹭的痕迹甚至比之前更深。验证试验表明,进气阀导套氮化层硬度和深度的改善并未使问题现象消失,反而有加重问题的趋势。

根据以上分析和试验验证的情况,基本确定该问题的原因应该是进气阀阀杆和进气阀导套不能良好匹配造成的。

5 设计改进及验证

5.1 进气阀杆和阀导套的匹配

PC2-6B 柴油机进气阀上部是带转阀机构的。根据如上分析及验证的情况,对进气阀表面刮蹭的痕迹作了进一步的检查,发现刮蹭痕迹的间隔和数目与转阀机构的工作间隔相匹配,因此可以判断刮蹭总是在固定的位置产生。

既然刮蹭总是在固定的位置产生,那么必然就有沿垂直于阀杆方向的力,导致阀杆在导套边缘上产生刮蹭。进气阀摇臂在运动时,顶杆机构相对于阀杆顶部会产生相对位移。如图5 所示,气阀在关闭时,进气摇臂顶杆回转半径为228 mm,行程为31 mm。

图5 进气摇臂

据此可以计算顶杆相对于气阀顶部会产生的横向位移为

该位移量远大于进气阀与阀导套的间隙0.12 m m~0.171mm,因此可能引起气阀的来回摆动。该阀顶杆机构与阀之间通过摩擦力产生作用,由于有滑油进行润滑,故选取摩擦系数为0.1。

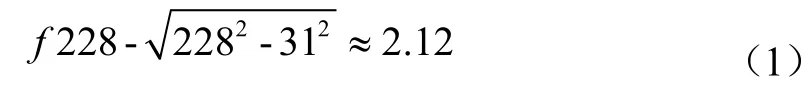

查询进气阀弹簧的图纸,可以将弹簧的弹性力数据汇总如表3。

表3 弹簧弹性力

根据以上数据可以计算气阀在关闭时,弹簧的弹性力为2 532 N;气阀完全打开时,弹簧的弹性力为4 385 N。故气阀顶杆机构与阀顶部之间的支撑力理论上在2 532 N~4 385 N。

由于气阀顶杆运动产生的横向位移远大于气阀间隙,故可以认为气阀顶杆机构在开始向下压气阀时,既已通过摩擦力产生横向的推力,引起气阀摆动。该推力大小理论值为253.2 N~438.5 N。当进气阀在摇臂机构的驱动下,进气阀杆便在进气阀导套孔口处反复刮蹭。

由于进气阀导套表面进行了氮化处理,较进气阀表面要硬得多,因此,进气阀的这种相对运动便相当于进气阀导套上口处倒角在阀杆表面反复“切削”,形成刮蹭痕迹样貌。

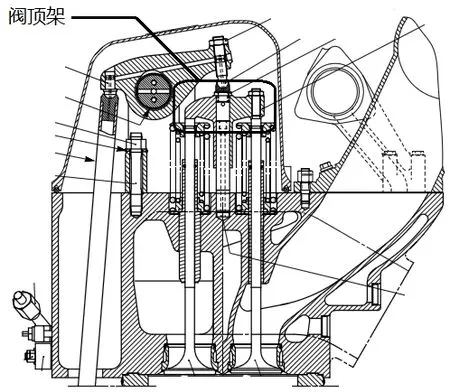

PC2-6 柴油机采用了和PC2-6B 柴油机十分相近的设计,并且工作转速和气阀行程也十分相近,但是由于PC2-6 进气阀导套并未采用氮化处理,因此也就没有产生这样的问题。值得留意的是,如图6 所示,PA6 的进气阀驱动机构采用了阀顶架的型式,因此,进气阀本身工作时不会产生额外的横向力,横向力由阀顶架导向杆承受。

图6 PA 6 柴油机的气阀顶杆机构

5.2 设计改进方案

进气阀导套表面的硬化层可以确保足够的耐磨性,并确保阀导套的工作寿命,但要同时顾及进气阀工作时不产生刮蹭,则必须根据问题发生的机理对进气阀导套进行设计改进。

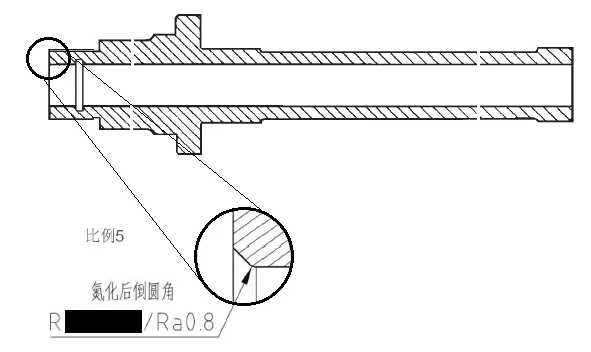

如图7 所示,通过对进气阀导套上开口处增加一个倒圆过渡,便可有效降低发生刮蹭处的表面硬度,降低接触应力。

图7 进气阀导套开口处的设计改进

5.3 设计改进验证

在柴油机上重新安装了经过设计改进的进气阀导套后,按照与前一次验证相同的方法开展了约10 h的试验验证,整机所有32 根进气阀导套经检查没有发现任何刮蹭的痕迹,原来发生刮蹭的部位经检查非常光顺。

通过后续在柴油机上开展1 000 h 可靠性试验进行验证,问题没有复现,可以确认问题发生机理清楚,并已彻底排除。设计和制造状态根据验证情况进行固化。

6 结论

随着新机型开发项目的增长,各种机型开发过程中均发现了一系列设计、配套、制造和装配方面的问题,其中有诸多经验和教训值得学习和总结。在问题发现、分析和解决的过程中,尽管看来严格按照图纸进行生产,但问题依然没有得到有效解决。然而,在国产化的过程中,在诸多细节上必然会出现细微的差异,这些差异并未在图纸中进行体现。因此,一味追求与原设计一致并不一定是解决问题的有效办法,分析和掌握问题发生的机理,才能真正找到解决问题的最佳方案,同时提高技术和质量控制水平。