手卷雪茄内胚器电动化改进

李俊瑶 黄紫祥 王 剑 郭群陵 简 蓉 陈 涛 施友志

(1. 湖北中烟工业有限责任公司,湖北 武汉 430040;2. 湖北中烟工业有限责任公司三峡卷烟厂,湖北 宜昌 443100)

手卷雪茄内胚是茄芯与直接包裹茄芯的茄套卷制而成的组合体[1]27。雪茄内胚卷制是手卷雪茄卷制的核心过程,手卷雪茄卷制效率在一定程度上取决于手卷雪茄内胚卷制效率。当前中国手卷雪茄卷制效率约60支/(人·班),为了提高手卷雪茄卷制过程机械化和卷制效率,国内雪茄烟生产企业大多使用一种全叶卷雪茄手工卷烟机[2-3](以下简称内胚器)部分替代手工作业,将卷制效率从约60支/(人·班)提升到了90支/(人·班)。但内胚器缺少机械动力,卷制工连续工作劳动强度大,容易引发卷制工的职业健康风险[1]130-132。

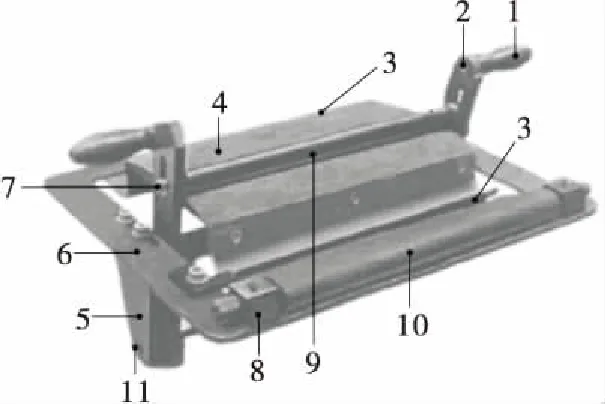

内胚器结构见图1,其中卷烟轨道、摇臂支撑架与框架连接为一体形成固定支架,铰轴穿过摇臂下端轴孔与摇臂支撑架连接,滚动辊安装在两摇臂之间的上端,控制摇臂行程的定位块固定在框架上端,弧板固定在卷烟轨道的前端凹槽内,卷烟布带盖过滚动辊,其两端分别固定在卷烟轨道的后端面及布带长度控制轴上,布带长度控制轴安装在与框架相固定的轴座上。操作时手动推动手柄带动滚动辊绕铰轴在卷烟轨道上滑动,使卷烟布带中的茄套包裹茄芯,完成内胚卷制。

1. 手柄 2. 摇臂 3. 卷烟轨道 4. 弧板 5. 摇臂支撑架 6. 框架 7. 定位块 8. 轴座 9. 滚动辊 10. 布带长度控制轴 11. 铰轴

虽然内胚器卷制较手工卷制有诸多优点(如吸阻均匀、卷制效率较高等),但仍存在一定的操作困难。为研究内胚器在实际卷制过程中有何种缺陷,对全车间所有使用过内胚器的54名卷制工进行调查,依据生产过程反馈的突出问题设置多个内胚器使用缺陷选项(劳动强度大、力度掌控不均、皮带位移造成质量缺陷、卷制工位设计不便、烟叶消耗大、其他),对卷制工选择结果绘制排列图[4],如图2所示。

由图2可知,前3项的累积频率达到77.8%,即劳动强度大、力度掌控不均和皮带位移造成质量缺陷是内胚器使用过程的主要缺陷。其中针对劳动强度大进行分析,由该设备工作原理可知,该设备未配置动力系统,卷制过程依赖人工推动内胚器手柄完成卷制过程,当卷制工长期、连续重复劳动,肩部负荷大易引发肩部不适,为后续进一步提升卷制效率增加难度。

图2 内胚器使用缺陷排列图Figure 2 Using defect pareto of hand-made cigar machine

1 结构及原理

针对前期调研内胚器存在的设计和使用缺陷,增加现用内胚器机械动力,通过电机驱动摇臂制胚,实现内胚器平稳运行,最大程度降低卷制工劳动强度。

1.1 电动内胚器结构

如图3所示,改进后内胚器由框架、卷制机构、驱动机构3部分组成。卷制机构包括卷烟轨道、制胚摇臂、摇臂支撑架、光电检测开关、卷烟布带、滚动辊。卷烟轨道的两端固定在框架上,框架两侧设置摇臂支撑架,摇臂支撑架通过铰轴连接,制胚摇臂的一端可绕铰轴旋转,另一端设有限位孔,左右制胚摇臂通过滚动辊连接。卷烟布带两端分别与框架的两端固定,框架上设置光电检测开关。驱动机构包括电机、曲柄、连杆和支架,支架的一端固定在制胚摇臂上,另一端通过连杆、曲柄与驱动电机连接。

1. 电机 2. 曲柄 3. 连杆 4. 支架 5. 制胚摇臂 6. 摇臂支撑架 7. 光电检测开关 8. 卷烟布带 9. 框架 10. 滚动辊 11. 手柄 12. 填料凹槽 13. 出料凹槽 14. 负压孔 15. 摇臂支撑轴 16. 限位孔

在卷烟轨道填料凹槽和出料凹槽之间设置负压孔,用以吸附卷烟布带,减少卷烟布带因褶皱对烟支外观质量的影响。机构增设脚踏开关,控制电机启停。

1.2 电动内胚器工作原理

如图4所示,电动内胚器启动前,摇臂停留在填料凹槽处。设备启动时光电开关检测到摇臂处于填料凹槽处时,光电开关检测值置0,此时接触线圈失电,减速电机停止工作,防止摇臂由于惯性或者人工操作失误造成打手或者停止位置位移,导致质量不合格或安全事故。

1. 电机 2. 曲柄 3. 连杆 4. 支架 5. 制胚摇臂 6. 光电检测开关 7. 框架 8. 填料凹槽 9. 出料凹槽 10. 负压孔 11. 卷烟轨道

卷制工在填料凹槽的卷烟布带上添加所需的雪茄烟叶,踩下脚踏开关,光电检测开关检测值置1,减速电机启动,驱动曲柄旋转,通过连杆驱动摇臂由填料凹槽向出料凹槽运动,到达出料凹槽时,卷制完成的雪茄内胚落入出料凹槽后,摇臂反向运动,由出料凹槽向填料凹槽运动,直到触碰到光电检测开关,光电检测开关检测值置0,电源断开,电机停止工作,完成一个卷制周期。

2 电动内胚器驱动机构改进

2.1 内胚器驱动机构

根据空间布局,传动机构选择曲柄摇杆机构,曲柄摇杆机构由转动副盘形凸轮、连杆、连杆支架等组成。

2.2 曲柄摇杆机构的受力分析

2.2.1 盘形凸轮 盘形凸轮的功能是将减速电机产生的动力传给连杆,将旋转运动变为连杆随曲柄平移和绕偏心销转动的往复运动。

2.2.2 连杆 连杆和连杆支架由销连接,中间为连杆杆身,下端通过销轴与盘形凸轮连接。由于连杆作平面往复运动,杆身受拉力、压力和弯矩三者共同影响,要求连杆质量轻、抗弯性能强。

2.2.3 曲柄摇杆机构上的作用力 作用于曲柄摇杆机构上的力包括主动力(盘形凸轮推力)、负载阻力(机构运动惯性力、摩擦阻力)。由于摩擦力数值较小,变化规律复杂,受力分析予以忽略[5],只研究减速电机的驱动力和运动质量惯性力变化规律对机构的作用,选择减速电机的合适型号。

(1) 机构的惯性力:曲柄摇杆机构的惯性力是由于运动不均匀产生的,为了确定机构的惯性力,通常将连续分布质量的曲柄摇杆机构质量离散成用往复运动质量mj和旋转运动质量mr的动力学等效的当量系统来代换[6],简化后整个曲柄摇杆机构变为由只有刚性而无质量的杆件连接的两个集中质量。

往复质量:mj=mp+m1,

(1)

旋转质量:mr=mcr+m2,

(2)

式中:

mj——摇杆中心点的总质量,g;

mr——曲柄中心点的总质量,g。

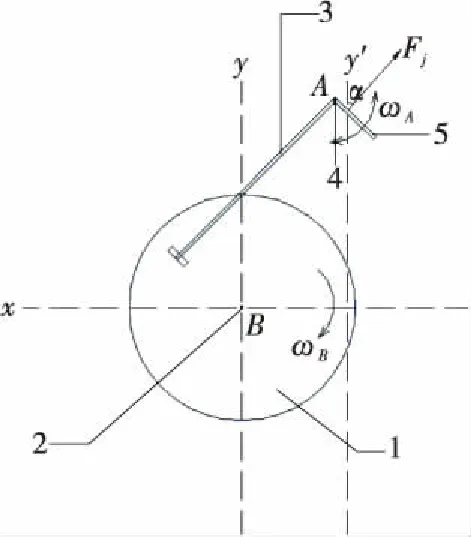

综合以上分析,曲柄摇杆机构转化后集中到摇杆销中心点。如图5所示,A的总质量mj为mj=mp+m1集中到曲柄销中心点B的总质量mr为mr=mcr+m2,其中mcr为曲柄销质量,m2为曲柄质量,其中,α为Fj(往复惯性力)与y轴的夹角,即摩擦角α,ωA为A点的角速度,ωB为B点的角速度。

曲柄摇杆机构的惯性力等于质量与加速度的乘积[7],方向与加速度方向相反,曲柄摇杆机构运动时,有两种惯性力:往复运动的惯性力和旋转运动的惯性力,二者可由上述运动分析及质量转化求出。

往复运动的惯性力:

(3)

式中:

Fj——往复惯性力,N;

1. 曲柄 2. 摇杆销轴 3. 摇杆 4. 连杆销轴 5. 连杆图5 曲柄摇杆机构运动示意图Figure 5 Motion diagram of crank rocker mechanism

mj——往复质量,g;

j——加速度,m/s2;

ωA——A点的角速度,rad/s;

α——摩擦角,°。

旋转运动的惯性力:

(4)

式中:

Fr——旋转惯性力,N;

mr——旋转质量,g;

jr——向心加速度,m/s2;

ωB——B点的角速度,rad/s。

旋转惯性力的方向始终沿着曲柄半径方向,并随着曲柄位置而变化。

(2) 减速电机的驱动力:对于内胚器制胚过程中所需驱动力矩的计算,涉及到摩擦阻力、制胚所需最大推力和惯性力。

制胚时的惯性力是机构受力不均匀产生的[8],与上文惯性力分析相似。而制胚所需最大推力通过用弹簧秤实测得出一组数据,如表1所示。

由表1可得,制胚时所需最大驱动力为7 kg,所选减速电机驱动力适宜范围为略大于制胚最大驱动力[9],若减速电机驱动力远大于制胚最大驱动力,会产生较大的冲击力,不利于与卷制工手动操作配合。

根据曲柄摇杆机构受力分析以及弹簧秤测试计算,初步选择型号为SA/TDR63M4的减速电机。

2.3 减速电机(SA/TDR63M4)效果验证

SA/TDR63M4减速电机是转速为60 r/min,电压为380 V的星型接法,功率0.18 kW。为准确验证所选减速电机是否满足电动内胚器的需要,进行以下验证:

T=9 550P/n,

(5)

式中:

T——扭矩,N·m;

9 550——常数;

P——电机的功率,kW;

n——输出的转速,r/min。

经计算T=14.32 N·m。

电动机的转矩T=电动机轴拖动盘形凸轮的力×盘形凸轮的半径,经转换得

(6)

式中:

F驱——减速电动机的驱动力,N;

T——电动机的转矩,N·m;

R——盘形凸轮的半径,m。

现电动机转矩已求得为14.32 N·m,盘形凸轮的半径已知为0.03 m,经计算F驱≈477 N。

由弹簧秤测得制胚阻力7 kg(最大值),计算其阻力值F阻:

F阻=7 kg×9.8 N/kg≈70 N。

显然,在考虑摩擦力、力传动的效率等因素的情况下,F驱>F阻,所选电机型号能够满足工作需求。

2.4 电机驱动及控制

电动内胚器控制系统由S7200.CN PLC处理器、S7电源、光电检测开关、中间继电器、脚踏接触式开关和线缆组成。

光电检测开关的选型根据生产实际和工作环境,选择体积小、寿命长、精度高、响应速度快的omron(欧姆龙)E3Z-R61回归反射型(4M/DC10-30V)光电开关。

电动内胚器控制系统的工作原理是:S7200内部程序采集到检测开关及脚踏接触式开关的信号转换后,依据程序自动调节算法将输出控制信号发送给中间继电器,控制接触器线圈得电(或失电),从而控制驱动电机的启动(或停止)[10-11]。

该方案采用西门子控制程序对内胚器的驱动机构进行精准控制,保证了内胚器良好的动态响应特性。

3 应用效果

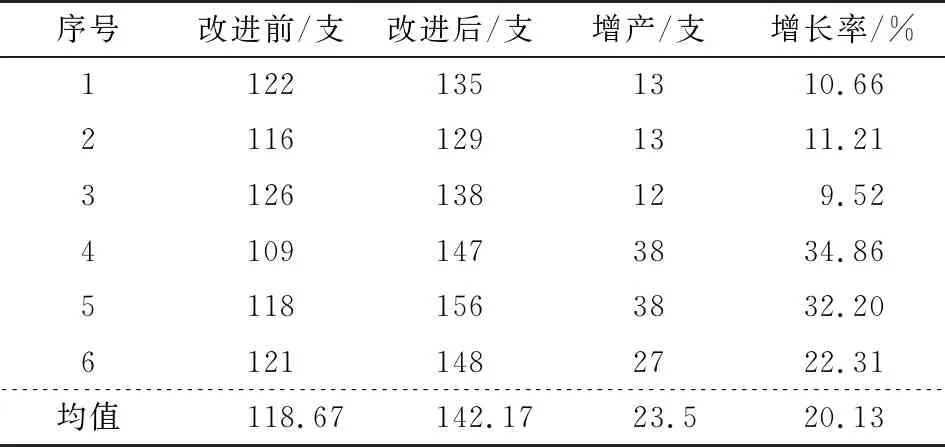

电动内胚器投入生产使用后,卷制工反映肩部不适的次数明显降低,因为劳动强度过大而请假的次数也明显降低,连续跟踪一周某卷制工使用改进后电动内胚器的卷制产量,与改进前该卷制工卷制同一品规烟支的卷制产量进行对比,结果见表2。

表2 电动内胚器改进前后产量对比表

由表2可知,改进前该卷制工日均产量118.67支,改进为电动内胚器后日均产量为142.17支,单人平均增产23.5支,达到超过20%的增长率,说明电动内胚器的改进可以增加卷制工的卷制效率。

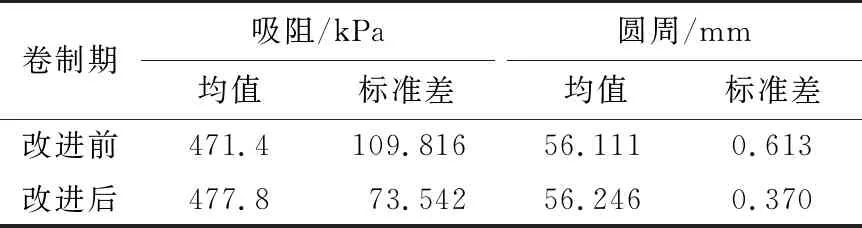

随机抽取改进前后各30支内胚样品进行检测,每支样品重复检测3次,从吸阻稳定性、圆周稳定性两个方面验证质量一致性,如表3所示。

表3 电动内胚器卷制质量对比表

由表3可知,改进后吸阻标准差由109.816 kPa降至73.542 kPa,圆周标准差由0.613 mm降至0.370 mm,说明为内胚器增加机械动力,对烟支质量无不良影响,而且还可以使烟支质量更加稳定,降低次品率。

4 结论

对传统手卷雪茄内胚器进行电动化改进,增添机械动能,将现代工业中常用的曲柄摇杆机构、光电感应装置等应用于传统手卷雪茄的生产中,并证实了其可行性。

电动内胚器的应用能够提升手卷雪茄卷制效率,突破目前中国圆头平尾手卷雪茄卷制效率瓶颈,但试验只验证了单人卷制效率的提升,后期可对电动内胚器卷制效率进行长期验证,开展其他影响因子分析。