副车架管梁的液压成形工艺研究

周渝琨, 黄 宇, 程鹏志

(1.广西汽车集团有限公司,广西 柳州 530028;2.航宇智造(北京)工程技术有限公司,北京 100191)

0 引言

副车架是汽车底盘系统中的重要安全件和承载件,承受着汽车行驶中的转向、制动等状况下的横向、纵向和垂向载荷,同时为部分悬架零部件提供安装点。

稳定杆安装在副车架上, 副车架稳定杆的支撑点主要承受垂向载荷, 因此对稳定杆安装点垂向刚度要求较高。现有的副车架和稳定杆的连接采用管梁连接,是底盘副车架中非常重要的组成部分,其强度、刚度、疲劳性能直接决定整车的安全性与舒适性。这其中,管梁作为承担大多数垂直载荷与力矩的主要受力构件, 其重要性不言而喻。随着汽车设计水平不断提高,管梁由传统的板式冲压件逐渐过渡为管式密闭零件, 针对不同截面形状发展出不同种类的成形工艺。

内高压充液成形技术通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形, 可以成形具有复杂变截面形状的直线管式零件,相对传统冲压工艺,给予零件设计以更大的灵活性,同时大大提高生产效率,是管式密闭零件制造的主要发展趋势[1,2]。

1 零件特征及材料分析

1.1 零件特征分析

图1 所示为某车型副车架管梁二维特征分析, 由截面分析可知, 零件由端口矩形圆角截面逐渐过渡为L 字形截面。零件中定位孔所在形面有较高的轮廓度要求。零件壁厚减薄率最大不超过15%。

图1 零件特征分析

由零件特征分析可知, 该零件为典型的直轴线变截面空心管材零件,适用于管材充液成形工艺。

1.2 零件选材分析

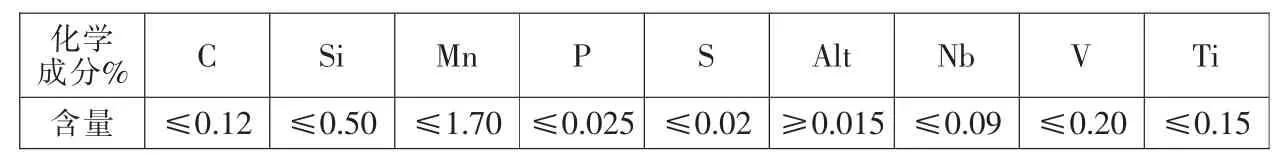

随着现代汽车对车身强度要求的不断提高, 对于底盘类零件所用材料的强度要求也不断提高,在该车型中,零件选用牌号QStE500TM 的热轧酸洗钢,该零件化学成分如表1 所示。

表1 QStE500TM 材料化学成分

本牌号系列钢为细晶粒钢,具有良好的冷成型性,适用于制造具有较高强度或高强度要求的汽车大梁、 横梁等车体结构件。 其基本物理性能如表2 所示。

表2 QStE500TM 材料基础物理性能

2 工艺设计及数值仿真优化

2.1 工艺路线设计

该管梁整个成形工艺流程主要包括:①管坯下料;②管材预成形;③管材充液整形;④冲裁、清洗涂油等工序,如图2 所示。

图2 成形工艺路线设计

在整个工艺流程中,管材预成形、充液整形过程是管材充液成形工艺,这是整个工艺方案的核心,对其建立模型并进行数值分析,进而进行工艺分析。

2.2 关键参数确定

在进行管材充液成形工艺前, 首先需要明确管材初始塑性变形液压力Ps、整形压力PC以及最小合模压力等参数,这是进行工艺可行性分析和相关设备规格选择的重要参数。在实际管材充液成形过程中,这些参数主要受初始管材的壁厚t0、直径D0、最小特征圆角半径rC影响。 根据管材的初始参数用于指导实践管材充液成形过程[3,4]。本例中,管坯壁厚t0=2mm,初始管材直径D0=70mm,最小特征圆角半径rC=14mm。 忽略管材轴向应力作用,管材开始发生塑性变形的液压力为:

为确保管材完全贴模, 通过逐渐增大管坯内腔液压力,达到高压整形,整形压力为:

根据成形管梁在合模方向的投影面积S 和整形压力Pc求得设备所需最小合模压力:

2.3 管材预成形工序仿真模型建立与工艺优化

针对上文设计的工艺路线, 进行管材预成形工序是提前使零件发生预变形, 避免合模后进行充液成形的过程中发生啃模,同时管材预变形后沿环向分布,可以降低充液整形难度。 由于零件端口位置为矩形圆角截面,原始圆管管坯在合模过程中必然发生塌陷,因此,需要在预成形过程中引入管坯端口整形工序。

针对零件特征, 采用Catia v5 r21 软件进行三维形面建模,然后导入到数值分析软件Dynaform 5.9.4 中进行数值模拟。 根据工艺分析,可以将预成形过程分为合模和端口整形两个工步,分别建立数值仿真模型如图3所示。

图3 预成形工序

在预成形工序中, 两侧整形推头在测推油缸的推动下对管坯端头进行整形。推头整形区间越长,进入零件型腔越深,整形效果越好。 但是随着推头长度增加,侧推油缸所需吨位同时增加, 通过数值模拟优选一个合适的推头整形区间, 在保证整形效果的同时控制侧推油缸吨位,是预成形数值模拟重点解决的问题[3-5]。

由数值模拟分析可知,当整形推头长度大于120mm后,整形效果无明显提升,而所需侧推力则由于摩擦力的增加而大幅增长, 这势必会造成设备不必要的浪费。因此,考虑实际生产要求与整形效果,选取整形区间长度为120mm 的推头为最优结果, 此时所需侧推油缸吨位为25 吨。

图4 整形区间长度与侧推力、贴模度

2.4 充液成形工序仿真模型建立与工艺优化

在预成形工序中,管坯已经初步成形。在充液整形工序中,利用密封推头对管坯进行刚性密封,并在管坯内冲入高压乳化液体,从而使零件贴模成形。由于零件胀形范围不大, 因此侧推推头补料量对零件最终成形效果影响较小。在数值模拟过程中,重点研究内压力对零件贴模度的影响。

图5 终成形数值模型

图6 内压力与贴模间隙

由于不同的液压力影响零件的贴模度,由图6 所示,当内压力达到71MPa 时,管坯与模具完全贴合,但此时设备所需吨位达到6000 吨。 在汽车制造领域,常用充液成形压机吨位一般为5000 吨,若零件成形压力过大,则只能一套模具生产一件。 考察图中曲线,可知当内压力为60 至71MPa 之间时,零件与模具间隙小于1mm, 虽未完全贴模, 但已经符合零件技术要求,此时所需合模压力为5460~5780 吨,因此,零件最终成形压力为60MPa。

考虑到该模具采用一模一腔设计, 为节约成本提高生产效率,设计出中心对称结构的管材成型后,再通过冲裁出两件产品。

图7 最终成品零件

3 总结

管材充液成形工艺适用于汽车管梁零件的大批量生产, 具有矩形端口截面的管梁在预成形工序中应增加整形工步,以确保后续充液整形工序的密封效果,同时降低整形难度, 在达到管材成形要求的条件下,通过减小成形所需液压力,以达到降低成本、批量生产的目的。