多种类复杂粒径级配大坝填筑料生产技术改进与运用

陈周云

中国葛洲坝集团路桥工程有限公司,中国·湖北 宜昌 443002

多种类;复杂粒径级配;大坝填筑料生产技术

1 引言

随着信息技术的不断进步,常规的砂石加工系统在原有的设计领域中仅仅只能生产粒径单种且颗粒级配<80mm的大坝填筑料,但在工程施工建设转入到填筑阶段,其原有的砂石加工系统生产填筑料种类和最大粒径骨料无法满足大坝填筑的需求,只能在原有基础上新增其他生产功能的改造施工项目,利用多个生产工艺和步骤改造系统,获得80mm~150mm 的级配骨料,从而满足多种类粒径级配大坝填筑料需求。通过系统工艺改造及生产运行,验证了工艺改造后系统即显现了多种类大坝填筑料生产条件同时满足填筑各项质量技术指标要求。

2 大坝填筑料生产技术施工内容

2.1 原理

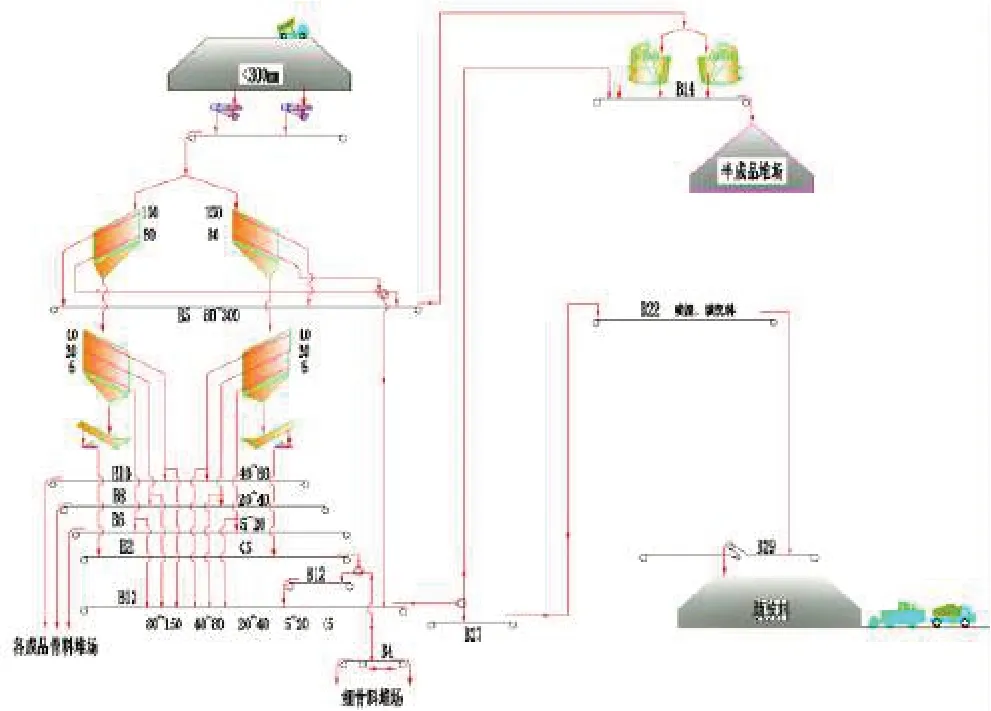

在对大坝填筑料生产技术革新中,必须要根据实际情况对在原设计基础上增加>80mm 振动筛进行筛分分级,在80mm 和150mm 振动筛筛网之间制作安装接引溜槽,目的是将80mm~150mm 骨料接引分离。在筛分楼内寻找最短路径和最佳角度布置输送溜槽,溜槽可以斜向或竖向布置,目的是将接引分离出来的80mm~150mm 骨料输送至大坝填筑料掺混皮带,工艺流程如图1所示。

经现场验证,80mm~150mm 骨料在大于30°的斜向溜槽中输送顺畅,生产中不易堵料。为进一步防止生产堵料,除控制溜槽输送角度外,输送溜槽的宽度和高度不宜低于最大骨料粒径的3 倍。因此,本次改造项目所用输送溜槽的断面尺寸选定为500×500mm,即底板和侧板的宽度均为500mm。

在接引溜槽节点位置制作安装钢结构开合翻板,作用是打开和闭合80mm~150mm 骨料的接引分离通道,还可通过控制其开合角度控制进入大坝填筑料的80mm~150mm 骨料流量。类似的开合翻板设置在溜槽的节点处,在整个大坝填筑料生产流程中起到控制掺混料级配和生产种类的关键作用。

如图1所示,在骨料从输送溜槽终端制作安装下料斗,目的是在骨料进入到皮带的过程中平稳下料速度、减弱骨料冲击力[1]。

图1 大坝填筑料系统工艺改进流程图

2.2 特点

在对大坝填筑料生产技术革新中,该种施工工艺较为新颖且施工形式高效化,具有生产成本低等优势。其主要是在原有施工工艺的基础上新增骨料输送路线,将其控制在线路的钢结构溜槽中,制作简便化的工程施工模型,对其多筛选的骨料进行流量控制,并配比部分配骨料混合应用,实现标准化的中转环节的应用简易性,合理控制工程施工成本,提升大坝填筑料骨料粒径。与常规工艺相比,该工艺更简便实用、经济价值可观且节能降耗,适合在涉及大坝填筑料生产的大型砂石系统建设及工艺改造中推广应用[2]。

3 大坝填筑料生产技术情况分析

在对大坝填筑料生产技术革新中,首先要明确所涉及的施工工程大坝周边环境。以巴基斯坦卡洛特水电站为例子,其周边地区的岩石结构复杂,岩石的均匀性差,结合大坝主体结构安全稳定,为保证排水通畅和减小坝体的变形,要求堆石料具有低压缩性、较高的抗剪强度和良好的透水性,在大坝填筑中对反滤料、过渡料和排水体的填筑料设计颗粒级配曲线要求较高。大坝填筑料试生产中主要注意溜槽的工作性能,应不堵料、不漏料,确保物料按设计路径输送。另外,注意开合翻板的分料功能是否正常且易于调控。出现故障时应查找问题并调试,调试正常后进行下一步。例如,0~150mm 大坝填筑料生产时,需将特大石(80~150mm)、大石(40~80mm)、中石(20~40mm)、小石(5~20mm)、砂(<5mm)等五种组分按设计比例掺混进堆场,打开控制各组分流向的开合翻板,启动系统进行生产,并控制各期间级配含量比例;0~80mm 大坝填筑料生产时,将大石(40~80mm)、中石(20~40mm)、小石(5~20mm)、砂(<5mm)等四种组分按设计比例掺混进堆场,打开控制各组分流向的开合翻板,启动系统进行生产;5~150mm 大坝填筑料生产时,将特大石(80~150mm)、大石(40~80mm)、中石(20~40mm)、小石(5~20mm)等四种组分按设计比例掺混进堆场,打开控制各组分流向的开合翻板,启动系统进行生产。通过应用创新性的砂石生产系统改造方法实现在原生产系统基础上增加多种类大坝填筑料生产工艺并可灵活切换,降低工艺流程的不通畅性[3]。

4 完善大坝填筑料生产的技术举措

4.1 建立健全施工质量保证体系

在对大坝填筑料生产技术革新中,要根据大坝填筑料施工情况落实建筑施工的技术标准质量保证体系,加强大坝填筑料生产过程试验检测管控,固化系统工艺改造和生产流程,充分调动工作人员的积极性和主动性,完善技术交底和档案管理制度,确保生产运行有管理人员进行流程化处理。可将原有的大坝填筑料生产技术进行优化处理,增添多种的工艺切换渠道,依据砂石原料质量进行综合完善,应用新技术和新工艺进行大坝填筑料筛选,建立健全生产运行机制,提升砂石加工系统毛料处理质量,维持系统高质量运行的稳定性建设。除此之外,工作人员需要了解大坝填筑料技术施工标准,按照国家标准进行填筑料标准处理。

4.2 按照系统工艺改造进行施工

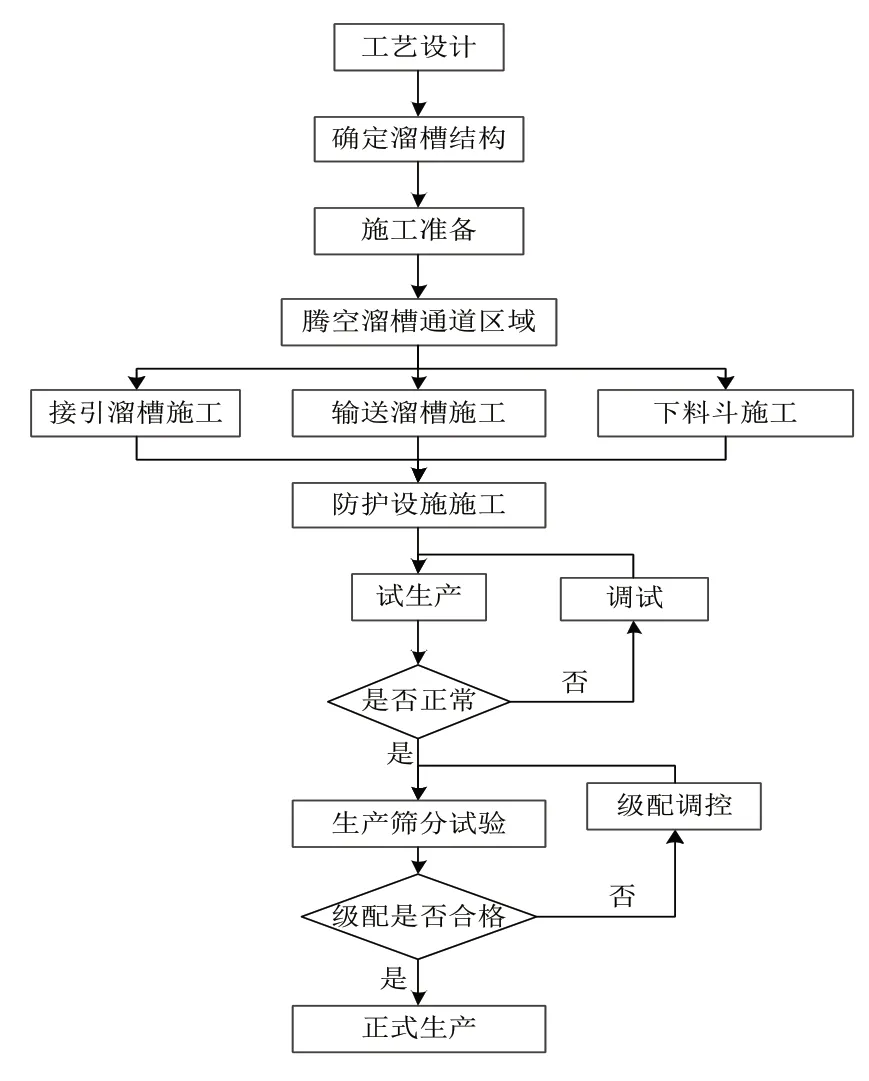

如图2所示,针对同类型的大坝填筑料生产工艺改造施工,其工艺步骤主要包含:工艺设计→确定溜槽结构→施工准备→腾空溜槽通道区域→接引溜槽、输送溜槽、下料斗、防护设施制作安装→试生产与调试→筛分试验与级配控制。

图2 工艺改造流程图

工艺设计阶段的主要任务是分析目标成品的组成成分、研究所需组分的材料来源、设计输送各组分的工艺线路。在本改造项目工艺设计中,首先分析得到所需大坝填筑料组分包含砂、小石、中石、大石、特大石(80mm~150mm)。其中,除特大石外各组分的掺配已由原设计工艺实现,特大石缺失但可由第一次筛分车间获取。于是,特大石由筛口至掺配皮带骨料传输线路的设计是本次工艺线路的重点。

溜槽骨料传输线路一般为胶带机或者钢结构溜槽,其中钢结构溜槽适用于路径短、起终点坡度大等条件,可克服布置空间狭窄的困难,在这种条件下其经济性较好且施工便捷。胶带机对场地布置条件要求较高,适用于长距离、起终点坡度缓等条件。相较于钢结构溜槽,其建造和运行维护成本较高。根据现场实际条件,本项目采用钢结构溜槽传输所需特大石。在溜槽设计位置存在楼板、支撑等钢结构障碍物,需进行楼板开洞、支撑移位等作业,腾空溜槽通道空间。在地面将溜槽底板、侧板等部件加工完成后,即可人工搬运至设计位置焊接拼装,施工中使用手拉葫芦连接吊耳辅助吊装各钢板部件[4]。

4.3 引进新型的施工工艺

在对大坝填筑料生产技术革新中,需要根据实际情况做好新施工工艺的引进,完善生产过程中的填筑料质量控制,在不同种类填筑料生产工艺上可互调切换,做好工艺流程固化,且在工艺生产实践中增加高压冲洗装置,控制骨料含泥和裹粉含量。做好工程施工管理的实时控制,减少施工生产中的操作难点问题和操作概率,实现填筑料生产的高效质量稳定,应用常规的操作技术工艺,及时调整工程施工中的重难点问题,加强生产过程试验检测和粒径级配含量分析,及时调整、解决生产过程各类级配骨料流量控制。在新工艺引进之后需要定期或者不定期的组织相关技术人员对该项工作进行培训和考核,增强生产运行工过程中问题的解决效率,在保证大坝填筑料质量的前提下,加大单位生产能力改进,增加产能,缩短系统运行周期,提升填筑料品质,实现高质量的生产工艺应用效率。

5 结语

综上所述,现阶段水电工程建设更加注重多种类复杂粒径级配大坝填筑料生产技术的应用创新工作。为了进一步完善大坝填筑料生产技术工艺,采用与传统大坝填筑料生产方法截然不同的生产工艺,通过主筛分车间直接对毛料先筛分、再掺混,与传统生产方法中主筛分车间先筛分,然后通过自卸汽车运输至检查筛车间,再掺混的生产模式相比,节省了运输工序,使生产一步到位,进一步节省了对机械设备的运行维护成本,具有较好的环保效益,并在实现生产成本降低的同时实现了能源减耗,具有较好的节能效益。