浅谈碳二加氢反应器的优化操作

摘 要:催化加氢脱除乙炔是乙烯生产过程中一个重要的环节,碳二加氢反应器的稳定运行及如何优化操作以提高乙烯的收率是则是需要解决的重点问题。本文结合乙烯装置多年来的实际生产运行状况,采取优化控制碳二加氢反应器床层入口温度、氢炔比,减少CO注入的量及其它措施来提高乙炔加氢选择性,提高乙烯收率,延长催化剂的使用周期和使用寿命。

关键词:碳二加氢;乙烯装置;优化控制

1. 前言

在烃类热裂解反应过程中除了产生乙烯、丙烯等有用组分外,还会产生如乙炔、丙炔、丙二烯等副产品。其中进入乙烯精馏塔的物料中乙炔含量过高会影响聚合级乙烯的质量指标,还会严重影响下游装置的稳定操作与产品质量。因此必须脱除,碳二加氢就是为了达到这种目的。

脱除裂解气碳二物流中的乙炔是乙烯装置的重要生产步骤之一,工业上采用的方法有溶剂吸收法、氨化法、低温精馏法、选择加氢法、乙炔沉淀法等[1],根據乙炔加氢反应器在流程中位置的不同,乙炔加氢流程可分为前加氢和后加氢流程。齐鲁乙烯装置采用两段绝热固定床反应器后加氢流程。

工业催化剂都有其特定的催化性能。乙炔加氢目前普遍采用Pd/Al2O3催化剂,本装置碳二加氢反应器 A、B、C 床使用的是助催型催化剂BC-H-20B。虽然其催化剂的选择性很高,但由于反应物料中存在大量的乙烯,仍不可避免地发生乙烯加氢生成乙烷的副反应。根据有关资料, 操作不当时,由此造成的乙烯损失可高达2~3%,对一个年产86万吨乙烯的装置,每年的损失达几千万元。因此,在市场竞争日益激烈的今天,优化碳二加氢反应器的操作,对于提高乙烯收率,降低加工损失率,从而提高企业效益具有十分重大的现实意义。

2. 反应原理

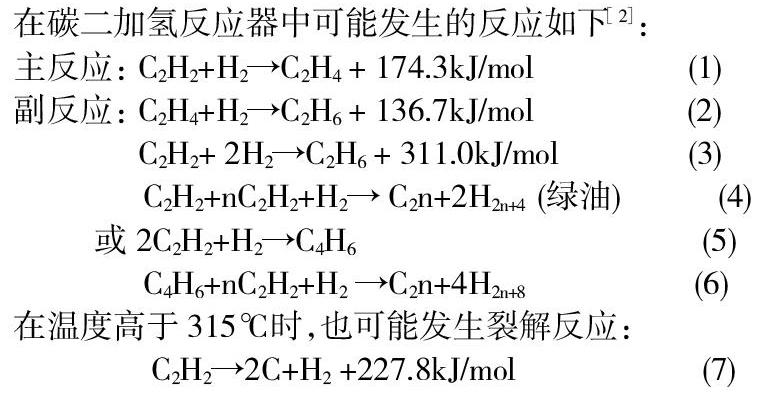

碳二加氢的目的是将乙炔加氢生成乙烯,以增加乙烯的收率。在碳二加氢反应器中可能发生的反应如下[2]:

主反应:C2H2+H2→C2H4+174.3kJ/mol (1)

副反应:C2H4+H2→C2H6+136.7kJ/mol (2)

C2H2+2H2→C2H6+311.0kJ/mol (3) C2H2+nC2H2+H2→ C2n+2H2n+4(绿油) (4)

或2C2H2+H2→C4H6 (5)

C4H6+nC2H2+H2→C2n+4H2n+8 (6)

在温度高于315℃时,也可能发生裂解反应: C2H2→2C+H2+227.8kJ/mol (7)

在以上反应中,既有竞争反应 (如式(1)与式(2)),又有串联反应 (如式(3)

),还有平行反应(如式(4)、式(5)、式(6))。显然,反应(1)是我们希望的,这样既脱除裂解气中的乙炔,又增产了乙烯;反应(4)虽然脱除了乙炔,但不能增加乙烯;反应(2)损失了乙烯,是我们不希望发生的。从反应速度来看,反应(1)和(2)单独进行时,(2)比(1)快10~100倍,这表明乙烯的消失比生成更为迅速。而在裂解气碳二物流中含有大量的乙烯,少量的乙炔,所以要使式(1)顺利进行,必须提高催化剂的选择性,即抑制乙烷和绿油生成。

3.工艺流程

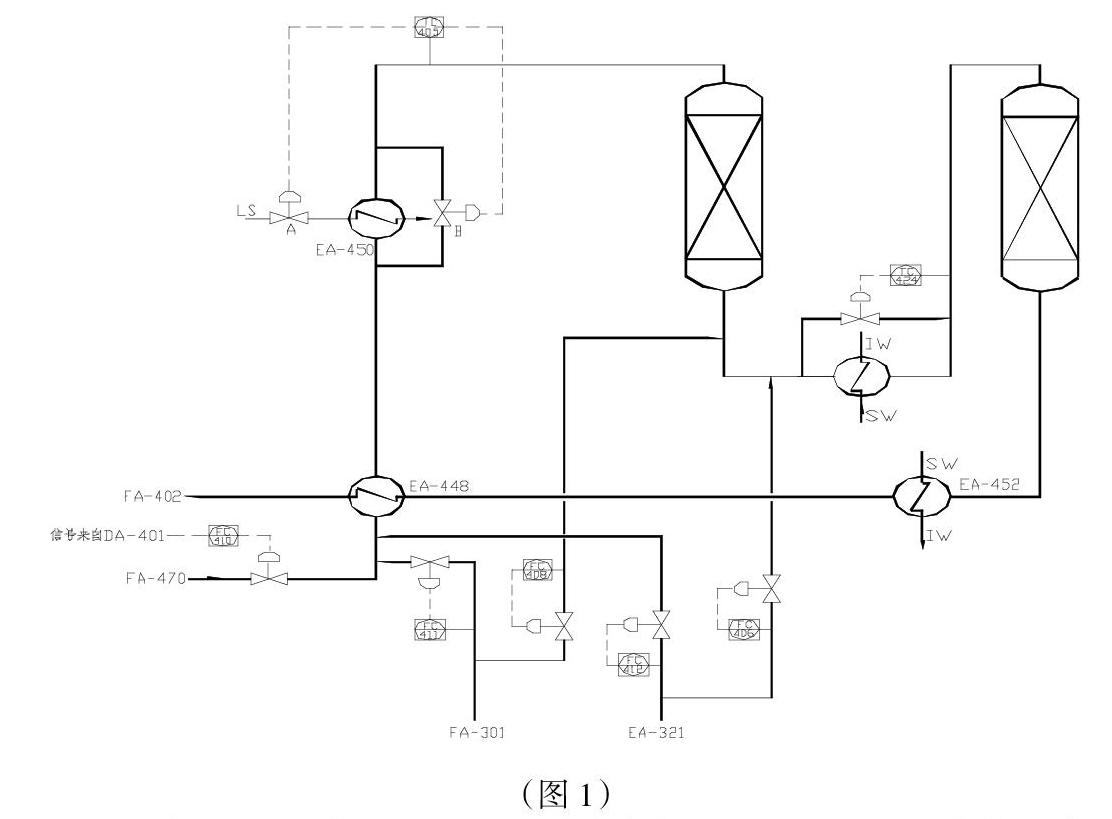

从脱乙烷塔顶来的碳二馏分与来自氢气干燥器 FA-301的氢气和来自冷箱 EA-321的粗氢(其中含有 CO 约0.2%-0.3%)混合后,进入乙炔加氢反应器进出料换热器 EA-448与二段反应器出料换热后,经蒸汽加热器EA-450加热控制温度,进入一段反应器反应。根据设计,约60~70%的乙炔在一段反应器反应掉,其余的在二段反应器反应掉。一段反应器出料与氢气和粗氢混合后经水冷却器 EA-471冷却控制温度进入二段反应器反应。二段反应器出料先进入水冷却器 EA-452冷却后,进入 EA-448与一段反应器进料换热后去绿油洗涤塔 DA-408,脱去绿油后进乙烯干燥器FA-402、FA402B 除去 H2O 后进乙烯精馏塔精制。

一段反应器入口温度由分程调节器 TIC-405控制,A 阀控制 EA-450的蒸汽加热量,B 阀控制旁路 EA-450的碳二馏分。二段反应器进料温度由调节阀TIC-424控制旁路EA-471的碳二馏分来控制。一段反应器的氢气由比例调节阀FFC-411控制,粗氢由调节阀 FIC-412控制进入一段反应器。二段反应器的氢气由比例调节阀 FFC-407控制,粗氢由调节阀FIC-406控制进入二段反应器。

4. 影响因素及优化操作措施

为了使C2H2加氢有选择性的发生反应 (1),就需要使用选择性催化剂。我们所使用的催化剂为 BC-H-20B。其主要的活性组分均为Pd,载体为 Al2O3,只是催化剂制造工艺不同,活性组分的含量不同,但性能基本接近。我们选择的钯系催化剂具有加氢活性高,可在较低温度下反应加氢, 选择性好,乙烯损失小、空速大、催化剂用量少等特点,而且对 S 和 CO 暂时性中毒等特点。在加氢反应过程中,影响乙炔加氢反应的主要因素为: 反应温度、氢炔比、CO 含量,空速,碳二馏分中的乙炔浓度等。

4.1 反应温度

反应温度主要影响的是催化剂的活性。在低温时,由于反应温度低, 活性低,乙炔转化率低,导致反应器出口乙炔含量超标;随着温度的上升, 活性逐渐提高,转化率随之上升,出口乙炔含量下降,在一适当的温度区域中,转化率最高,乙炔转化率为100%,出口乙炔含量为0;但温度继续上升,催化剂活性过高,导致乙烯也参加加氢反应,使乙炔加氢所需的氢气不足,使反应器出口乙炔超标。故乙炔加氢反应存在一个最佳温度范围——最佳选择性区域。在此区域中,活性和选择性最佳,在生产中应在此区域中进行操作。

齐鲁乙烯所用的催化剂 BC-H-20B,具有反应温度低、高活性、高选择性的特点。对于新的或刚再生过的催化剂,我们控制其入口温度,一段为46℃左右,二段为36℃左右。随着使用时间的推移,由于副反应的存在,造成催化剂表面附着了聚合物和结碳,造成催化剂活性逐渐下降,不能满足反应器出口产品加氢合格,就应适当提高反应器入口温度,但幅度要小,0.5~1℃/ 次。

但是提高反应器入口温度,虽然提高了催化剂的活性,却会造成催化剂选择性下降,需同时提高氢炔比以满足产品加氢合格,造成反应器床层温度和温升同步提高。床层温度和温升的提高,影响催化剂的寿命。另出于设备安全的角度,本装置正常情况下控制反应器床层出口温度不超过120℃。若达到这一指标,则应将反应器床层切换,将催化剂进行再生。温度的升高,导致副反应越来越剧烈,尤其是反应(3),这从热力学数据可知,会导致催化剂选择性下降。反应器床层温升加大,这就要求进一步提高反应器入口温度。这样导致催化剂使用周期的缩短。

因此,提高反应器入口温度应非常慎重,应尽可能使反应器催化剂在低温状态运行。

4.2 CO 含量

在乙炔催化加氢反应中,注入 CO 的目的是抑制催化剂的活性以提高乙炔加氢的选择性。CO 可使催化剂暂时中毒,实验表明催化剂的吸附能力从大到小依次为乙炔、CO、乙烯,故注入 CO 后,可占据一部分催化剂活性中心,从而减少乙烯的吸附,减少乙烯加氢反应以提高加氢反应的选择性,对于新的或刚再生过的催化剂,其活性一般较高,可适当注入 CO 以抑制活性提高选择性。CO虽然是使催化剂暂时中毒,但其注入不是可逆的, 不能再通过减少CO 注入量以恢复活性,只能通过提高反应温度来提高催化剂活性,故 CO 的注入伴随着反应温度的提高。这不利于延长催化剂寿命,因此应尽可能的减少 CO 注入的量和次数。

CO 的注入,要根据床层温升分布而定。若床层温升大部分集中在上中部,而下部温升很小且反应器出口乙炔超标,则可判断是催化剂活性过高,选择性下降的原因,因此需注入 CO 以抑制催化剂活性,使床层温升均匀,选择性提高。我们根据以往经验和设计参数,CO 注入量为碳二馏分中浓度不超过0.0002%。但由于新型的高效催化剂本身的选择性和活性都很高,反而由于 CO 的注入,使催化剂的使用周期缩短。因此在逐步试验的基础上,逐步减少 CO 注入量,最后改为不注入 CO,依靠合理调整入口温度及氢炔比来达到提高催化剂选择性,提高乙烯收率,延长催化剂使用周期的目的。

4.3 氢炔比

乙炔催化加氢成乙烯是按化学当量进行的,所需氢气量可根据反应器入口碳二馏分流量和 C2H2的含量计算得到。适量的氢气可使乙炔全部加氢为乙烯。理论上计算氢炔比为1:1,但考虑到副反应是不可避免的因素,实际氢炔比要大于1:1。这样才能保证反应器加氢合格,出口乙炔不超标。但过量的氢气会导致副反应增加,反应器温升增加,导致催化剂活性下降,寿命(使用周期)缩短。因此为了达到目的应选择合适的氢炔比。

本装置催化剂的氢炔比设计值一段为1.2~1.5,二段为2~4。一段反应器约有60~70%的乙炔反应掉,二段反应器将剩余的乙炔反應掉。为保证反应器二段出口加氢产品合格,故二段氢炔比较高。

随着氢炔比的提高,催化剂的选择性逐渐下降,将不得不提高入口温度以提高活性。这样氢炔比和入口温度的提高,造成副反应增加,绿油生成量大,就会造成催化剂使用周期的缩短。

在目前的操作中,反应器入口温度一段为38~48℃,二段为30~40℃;一段为0.95~1.05,二段为1.1~1.2(以上均为控制值)。在此操作条件下,催化剂的使用周期延长到24~36个月,同时经过反应器床层的碳二馏分的乙烯增量还能保持在0.45%以上。

4.4 反应器入口乙炔含量和床层温升

本装置在实际生产过程中由于受到原料的影响,反应器一段入口的乙炔含量是不稳定的,会有所变化,大约为1~1.5%。虽然从数值上看变化不大,但对反应器催化剂却有着很大的影响。乙炔含量高,选择性高,但导致反应器床层温升高,副反应的可能性增加,影响催化剂的使用寿命。因此在保证反应器出口乙炔加氢合格的条件下,可适当减少配氢量,降低氢炔比。乙炔含量低,在相同氢炔比下反应器床层温升相对较低,但其选择性相对较低,在此状况可适当提高氢炔比。

4.5 反应器床层温升

反应器床层温升是反应器入口温度、入口乙炔浓度、氢炔比等综合作用的结果,在一定情况下反映加氢效果。本装置设计值一段温升35~50℃,二段为25~40℃。在实际操作中,反应器温升基本在设计范围内。我们通过控制调整反应器入口温度、氢炔比、不注入 CO、保持稳定的空速, 使反应器床层温升保持在较低的范围内,同时保持反应器床层温度分布均匀,可以减少过加氢情况,以提高催化剂的选择性,并延长催化剂的使用周期。

4.6 空速

乙炔催化加氢反应的空速受到装置负荷的影响,在其它因素不变的条件下,负荷高空速大,C2S 在反应器床层中停留时间短,副反应少,氢炔比可相对较小,故选择性高。而负荷低空速小,C2S 在反应器床层中停留时间长,导致副反应增加,选择性低,需较高的氢炔比。在正常操作条件下,本装置的负荷应当是稳定的,故反应器的空速也应是稳定的。但是来自脱乙烷塔顶的反应器进料碳二馏分,其流量受到多种因素影响,会有波动。而在自动控制条件下,控制存在滞后问题,不能及时调整氢炔比,需要一定的计算时间进行调整,因此就需人为调整氢炔比以保证反应器出口加氢合格,待空速稳定后,再逐渐将氢炔比恢复至原水平。这样就会因频繁改变氢炔比而影响催化剂的使用周期,因此应稳定反应器的空速,避免氢炔比的频繁变化以延长催化剂的使用周期。为达到这一目标,在装置负荷没有大幅波动的情况下,应保持脱乙烷塔 DA-401塔压 PIC-481和乙烯精馏塔 DA-402塔压 PIC-421的恒定,为此应稳定 DA-401和 DA-402的进料、塔釜加热量、塔顶冷剂用量、回流量,使 FC-410的流量稳定。

5. 结论

我们分析了影响碳二加氢反应器运行的因素,主要采取了尽可能降低反应器入口温度、氢炔比和不注入 CO 并保持稳定的空速等的综合方法,提高了催化剂的选择性,延长了使用周期(寿命),提高了乙烯收率,取得了很好的效果。

5.1 入口温度将直接影响乙炔加氢催化剂的活性和选择性

对于本装置 BC-H-20B 催化剂,反应器入口温度一段为38~48℃,二段为30~40℃,在此温度范围内,催化剂的活性和选择性均较好,反应器温度分布合理,且适应性强,能够保证反应器出口乙炔合格,并减少副反应发生的机会,乙烯收率较高,绿油生成量小,催化剂的使用周期较长。

5.2 严格控制氢炔比,可有效保证催化剂良好的活性和选择性

保证 BC-H-20B 催化剂良好的活性和选择性,对于优化碳二加氢操作,增产乙烯具有非常重要的意义。我们认为氢炔比一段控制氢炔比一段为0.95~1.05,二段为1.1~1.2比较理想。

5.3 CO 注入量的控制对催化剂寿命的延长起到良好的效果

由于 BC-H-20B 催化剂中添加了微量重金属,抑制了催化剂的活性, 相对提高了催化剂的选择性,故在催化剂运行期间基本不需要注入 CO。

5.4 稳定的空速对乙烯收率的提高起着关键作用

反应器空速较大幅度的波动,会因频繁改变氢炔比造成绿油生成量增多,而影响催化剂的使用周期,因此应稳定反应器的空速,避免氢炔比的频繁变化以延长催化剂的使用周期。

5.5 控制反应器床层温升对延长催化剂使用寿命起到有利作用

反应器床层温升下反映加氢效果,保证反应器床层温升在较低的范围内,且温度分布均匀,可以提高催化剂的选择性,并延长催化剂的使用周期。

参考文献:

[1]李作政.乙烯生產与管理. 北京:中国石化出版社,1992.156~160. [2]王松汉《乙烯装置技术与运行》中国石化出版社,2009年.

作者简介:

赵利航(1984-),男,江苏沛县人,汉,大学本科,工程师,从事乙烯工业研究。