白车身轻量化技术与实践

赵广 孟庆威 李红 王松

摘 要:轻量化是汽车开发中的一项重要性能指标,是汽车节能减排的有效手段,整车重量构成中车身重量的比例较高,对整车轻量化有重要的意义。在车辆平台化开发过程中,将车身轻量化设计理念融入平台项目开发的全流程中,通过轻量化材料、轻量化工艺和轻量化结构的技术路线,应用参数化建模、参数化优化、拓扑优化、断面优化、成型性和材料利用率优化等虚拟产品开发技术,结合多学科多性能的轻量化协同优化设计,充分兼顾刚度强度等性能,兼顾布置、造型、装配、工艺、成本等需求,达到了更优的白车身全局平衡,最终实现了五星安全车身、超高刚性车身,达到了比肩全铝车身的轻量化系数水平,同时实现了高车身材料利用率、低研发费用、低整车成本,并在平台化的车型开发中形成轻量化车身开发流程和性能评价体系。

关键词:白车身;轻量化;平台化

中图分类号:U462 文献标识码:A 文章编号:1671-7988(2020)15-85-04

Abstract: Lightweight is an important performance index in automobile development, and it is an effective means of automobile energy saving and emission reduction, and the proportion of body weight in the weight composition of the whole vehicle is high, which is of great significance to the lightweight of the whole vehicle. In the process of vehicle platform development, the concept of lightweight design of car body is integrated into the whole process of platform project development, through the technical route of lightweight materials, lightweight technology and lightweight structure, the application of parameterized modeling, parametric optimization, topology optimization, section optimization, formability and material utilization optimization and other virtual product development technologies, combined with multi-disciplinary and multi-performance lightweight collaborative optimization design, Taking full account of the performance of stiffness and strength, as well as the requirements of layout, modeling, assembly, technology and cost, the overall balance of BIW is achieved, and finally five-star safety body and ultra-rigid body are realized. It achieved the level of lightweight coefficient of shoulder to shoulder all aluminum body ,and realizes high material utilization rate, low R & D cost and low vehicle cost. And the lightweight car body development process and performance evaluation system are formed during the platform vehicle development.

Keywords: BIW; Lightweight; Platform

CLC NO.: U462 Document Code: A Article ID: 1671-7988(2020)15-85-04

前言

汽車车身尤其是白车身的轻量化是整车轻量化的重要部分,也对整车轻量化起着非常重要的作用[1]。轻量化结构开发是一个跨学科的复杂过程,需要考虑性能、重量、布置、造型、装配、工艺、成本等需求,以达到更优平衡点,这使得轻量化工作变得复杂,也使得从整体系统的角度去考虑车身轻量化显得尤为重要。

在本文中,将轻量化列为某核心技术,通过某平台化开发,建立了一套系统的白车身轻量化设计体系和性能评价体系,为以后的平台化、多车型开发提供了依据。

1 轻量化的技术路线

材料、工艺和结构三大轻量化技术路线各有优势和劣势,在应用时候又常常相互关联。通常情况下,需要根据结构件的需求进行统筹的选择,各种结构件的性能需求和连接工艺会使得设计难度增大,必须在设计结构件时考虑这些复杂的情况,掌握材料特性及其生产工艺的相关知识,将不同的材料、工艺和结构有效的结合,才能形成创新性的解决方案。

1.1 轻量化材料

材料选择最初的目标是确定所要使用材料的要求特性,然后进行实际材料的选择,以从多种可用材料中滤出最适合的候选材料[2]。公司轻量化材料应用方面主要是应用高强度钢板、铝合金、非金属材料;相应的研究方向分别和大学、研究所等单位开展了深入的合作研究。

高强度钢板、铝合金和非金属材料的优缺点各有不同。充分应用它们的特性是优化选材的关键。以往凭借经验选材,为了保证关键部位的性能,往往会导致白车身成本增高。针对三类轻量化材料特性的不同华晨分别采用以下的方式进行优化选材:

高强度钢板的优势在于高比强度和通用的连接技术,应用的关键在于获得全局最优的材质和材料厚度方案,通过参数化优化,分辨出对比强度敏感的结构件,应用高强度钢板,可以在保证性能的同时获得最优的轻量化效果。某平台钢板材质分布图1,高强度钢板的应用比例已经超过60%;先进高强钢用量已经高达25%。

铝合金比具有相同刚性的钢制部件既可吸收高得多的弹性能量,也可吸收较高的变形能量[3]。应用这一特点,将其应用在防撞横梁上,发挥其优势性能的同时,采用螺栓连接还能规避钢和铝连接的问题。相比传统的钢制前防撞梁重量能降低50%左右。

非金属材料构件的优点是便于实现整体结构,某平台采用的全塑前端框架进行功能和构件的整合,实现了减重38%。通过与7家单位联合开展《汽车低成本热塑性碳纤维复合材料零部件联合开发》项目,进行乘用车顶盖横梁零件的应用技术开发,实现了减重56%,虽然没有在目前量产车型应用,但为后续低成本热塑性碳纤维复合材料在汽车轻量化中的应用奠定了基础。

1.2 轻量化工艺

轻量化工艺是指生产制造、加工装配过程中减轻重量的潜力。此平台在轻量化工艺方面主要从焊接工艺、热成型、辊压成型、激光拼焊、等方面开展工作:

焊接工艺通过机器人系统的大规模应用提高焊接精度和质量,使得板件焊接重合面宽度可以减少1-2mm,可以实现整车减重0.4%左右。

热成型和辊压成型工艺技术,可以克服传统冲压工艺下钢板回弹严重、成型困难、容易开裂等难题,是一种获得超高强度冲压件的有效途径,此平台车身热成型和辊压成型零件占比约6%,实现零件减重30%左右。

激光拼焊属于整体结构的一种,对零件进行整合,进而减少零件搭接重量,此平台的门内板等零件采用了激光拼焊技术。实现零件减重37%左右。

1.3 轻量化结构

新材料新工艺的突破为白车身轻量化提供了技术的支持,但其高成本很难得到市场的认可。与新材料和新工艺相比,结构优化有助于精益设计,从而提高产品的市场竞争力。如雅阁,马自达2等车型都大量使用了结构优化的轻量化方案。此平台轻量化结构主要从整体结构和形状优化两个方面开展:

整体结构的目的是通过功能集中整合或者零部件的整合尽可能的减少零部件数量,减少连接结构,其优点是零部件的重量最轻且连接工艺成本较低。此某平台使用创新的结构方案和变轴距共模具技术,在满足平台化车型尺寸带宽变化的同时实现零部件整合,减重的同时节约模具约70套。应用塑料前端模块功能集中整合、中通道总成零件整合等整体结构方案。取得了零件10%-40%的重量减轻。

以往项目的形状设计大多以参考结构车型为主,形状优化还有非常大的潜力可以发掘。在此平台开发中,通过研究形状因数与应力类型的关系,建立了环状结构、接头优化等形状的受力分析理论,并引进Section AD软件对断面特性进行分析,通过对形状因数分析总结,为正向结构设计建立了坚实的基础。

2 虚拟产品开发

计算机辅助开发更倾向于没有建立物理原型前的虚拟验证。在创新轻量化产品开发中,计算机辅助工程在原有的虚拟验证的同时更多的面向轻量化优化工作,通过不同计算变体,在工程师有风险的经验的基础上补充了量化陈述,甚至代替了工程师的有风险的经验[4]。此平台开发,从概念设计阶段开始,通过隐式参数化建模的方法建立一个全参数化白车身模型,采用分步优化设计的方法,在保持对整车性能控制的同时,使轻量化设计贯穿整个过程。在不同阶段分别针对整车模态、弯扭刚度、碰撞性能和质量等指标进行优化[5] 。具体体现在结构优化的以下几个方面。

2.1 参数化建模

传统的CAD设计过程限制了设计的可更改性,需要车身结構调整时,将造成零件设计的改动工作量非常巨大,不利于轻量化的设计效率。

此平台项目采用CATIA软件实现参数化设计建模,模型中的点、线、面等条件通过参数关联,在这些参数模型结构的帮助下,可以通过改变参数和设计步骤,快速地进行设计更改。从而从产品构思到产品虚拟呈现的时间周期减少约6个月,在轻量化产品开发中取得了突出到成效。

2.2 参数化优化

使用主要断面和CAS可以快速搭建车身的SFE参数化模型,如图2。采用参数驱动结构拓扑形状的改变和板件材料与材料厚度的改变,通过优化平台对车身模型的断面、接头和加强件等类似参数进行控制更改、网格划分和计算求解,配合科学的优化算法来实现自动优化,最终得到车身各性能均满足要求的最佳的车身尺寸方案,获得全局最优的减重分析结果和稳健性设计。

在此平台开发中成功应用了参数化优化技术,车身重量较初始的概念模型减少了37Kg,并且将该阶段的研发时间缩短了两个月。

2.3 拓扑优化

载荷路径优化并不是新技术,以往完全依赖于工程师凭借经验手动修改后辅以仿真验证,其效率低下且效果不佳。

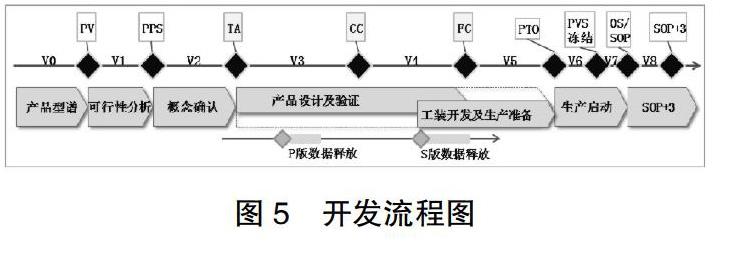

在项目初期通过对白车身进行拓扑分析,可以为结构设计工程师提供参考,有针对性的进行优化。搭建拓扑优化的思路,如图3,通过内外饰的造型和总布置图等确认优化设计空间,加以工况的约束条件,通过软件计算分析最后得到可以指导结构设计的载荷路径。

2.4 断面优化

虽然分析软件应用已很广泛,但主要是针对3D模型的分析,如果在前期的2D断面阶段可以对性能的评估,可以避免项目后期的重大设计更改,缩短开发进度。

此平台项目中,引进了Section AD软件,可以通过2D断面快速评估不同的设计方案,如材料对最大轴向载荷及弯矩的灵敏度等,得到最优化的设计截面尺寸、厚度、形状等,实现了项目前期的性能评估和优化。

2.5 成型性和材料利用率优化

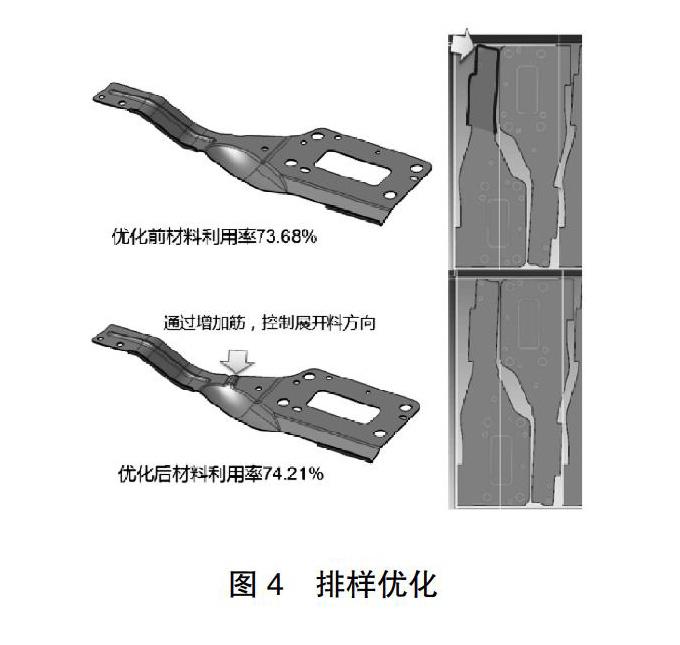

项目前期供应商没有介入时,冲压成型零件工艺性和板料成本无法评估。为解决了这问题,引入FTI白车身同步工程系统,可以快速实现零件的冲压可行性和板料利用率评估,形成冲压薄板零件成本控制方案,同时提高了项目开发的整体效率。通过软件对板料排样,如图4,进行分析和优化,可以提高整车材料利用率2%左右。

3 轻量化产品开发流程

以往的白车身开发主要以造型和空间、安装硬点等几何需求进行三维结构设计,CAE性能分析和优化只针对三维数据,并且主要集中在产品设计及验证阶段,较少在开发前期的可行性分析和概念确认阶段进行轻量化设计。而前期的方案定义会对轻量化技术路线的选择产生重大影响。

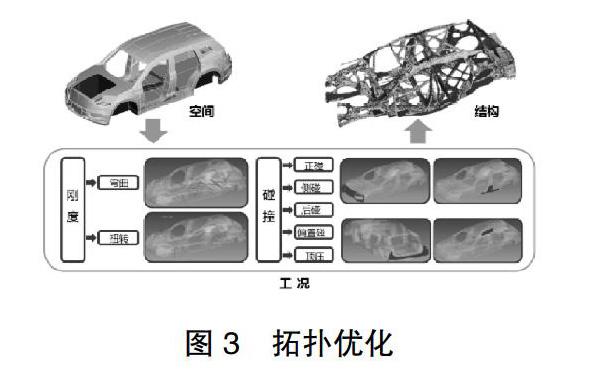

此平台项目将轻量化开发融入车型项目开发流程的全过程中,如图5,系统的进行轻量化设计,在项目可行性分析阶段应用拓扑优化,整体结构优化、SFE参数化优化进行传递路径规划和性能摸底;概念确認阶段通过断面优化、板厚优化,轻量化选材、形状优化等方法进行轻量化设计和整体性能提升并持续优化直至产品设计及验证阶段,形成设计和优化的全流程系统应用,实现性能、重量、布置、造型、装配、工艺、成本等的全局最优化。

4 轻量化白车身的经济效益和社会效益

在激烈的市场竞争中,一般的中低端车型对成本都很敏感,面临很大的成本压力。另外,客户对产品的要求在不断提升,这些都对产品的设计开发和生产提出了越来越高的挑战,也使得轻量化的经济效益和社会效益显得尤为重要。

某在产和即将上市的三款车型销量规划共计110万辆,其经济效益和社会效益如下:

通过轻量化优化,单台减重约50kg,按照平均车身成本效率为15rmb/kg计算,生产成本节省约8.3×108rmb。

通过材料利用率提升,单台车身材料成本降低约为20rmb,全生命周期销量可节省材料费用约2.2×107rmb。

汽车自身重量每减轻100kg,则100km的燃油消耗量可以减少0.2-0.8L[6],假设油耗可降低0.6L,每辆汽车行驶3×105km估算,可节省燃油约9.9×108L。

按照汽车自身重量每减轻100kg,100km碳排放下降1.12kg,每辆汽车行驶3×105km估算,碳排放减少约1.8×109kg。

5 结论

在此平台的白车身开发过程中,综合应用三大类的轻量化技术路线,创新应用了参数化设计优化、拓扑优化、断面优化、多学科多性能轻量化协同优化设计等虚拟产品开发技术。通过车身新材料新工艺的开发,整合了高校、原材料供应商和零部件供应商的资源,积累了宝贵的经验,提升了在国内汽车行业的竞争力。其中某车型在行业顶级会议“中国汽车工程学会2018年会”上获得“轻量化车身会议二等奖”。

此平台的白车身开发中,为开发出高品质的轻量化车身,进行了大量的研究和实践,开发出许多新的工程解决方案,编写多项开发标准和流程,发布了大量专利论文。平台实现了五星安全车身、超高刚性车身,达到了比肩全铝车身的轻量化系数水平。同时锻炼出一支爱岗敬业,勇于拼搏,技术过硬的队伍,为实现轻量化同步设计开发奠定了基础。面对国内外竞争激烈的汽车市场,车身设计开发要善于运用新的材料和技术、大胆尝试、勇于创造,才能不断实现新的突破。

参考文献

[1] 林程,王文伟,陈潇凯.汽车车身结构与设计[M].北京:机械工业出版社,2013,26.

[2] Frank Henning,Elvira Moeller.北京永利信息技术有限某译.轻量化材料和属性[M].北京:北京理工出版社,2015.3,1.

[3] Frank Henning,Elvira Moeller.北京永利信息技术有限某译.轻量化材料和属性[M].北京:北京理工出版社,2015.3,82.

[4] Frank Henning,Elvira Moeller.北京永利信息技术有限某译.轻量化产品开发过程与生命周期评价[M].北京:北京理工出版社,2015.3, 71.

[5] 王磊,刘莹,乔鑫.基于正向开发流程的车身轻量化设计[J].汽车工程学报,2015.6.

[6] 王洪雁,陈君毅.汽车车身轻量化结构与轻质材料[M].北京:北京大学出版社,2009.9,35.