基于悬架K&C特性的某SUV操稳性及平顺性性能开发

蓝贤清 贺继龄 汪衡虎 黄伟

摘 要:某SUV存在中高速转向侧倾偏大、后悬过大突起障碍时传递到车身的冲击偏大等问题,对该车辆进行悬架K&C客观试验,结合同等级同类型车相关参数的对比分析,明确悬架K&C特性参数的优化方向及目标,通过仿真优化完成悬架硬点参数设计,结合项目实施背景提出悬架硬点优化方案并实施,对优化后的样车进行K&C客观试验及整车性能主观评价。K&C试验结果表明,经硬点优化后悬架相关K&C特性参数基本达到设计目标;经整车主观评价确认,该SUV相关操稳性及平顺性问题有了较好的改善。

关键词:K&C特性;主观评价;性能开发;硬点优化

中图分类号:U461.4 文献标识码:A 文章编号:1671-7988(2020)15-118-04

Abstract: For the subjective evaluation performance defects of a SUV on its larger rolling angle when steering at high speed, andlarger impact passed from rear suspension to the body when crossing bump obstacles, viacomparative analysis onthe related suspension K&C characteristic parameters, combined with data of the same class vehicle, to clarify the optimization goal. The design of suspension hard-point parameters are completed by simulation optimization analysis, combined with project background, appropriate suspension hard-point optimization scheme is set and implemented, thencarry out K&C test and dynamics performance subjective evaluation. The K&C test shows that related suspension K&C characteristic parameters have basically matched the design goal, while thesubjective evaluation results verify that theliving dynamic performance defectshave been improved better.

Keywords: K&C characteristic; Objective evaluation; Performance development; Hard-pointoptimization

CLC NO.: U461.4 Document Code: A Article ID: 1671-7988(2020)15-118-04

1 概述

懸架K&C特性作为一项重要的系统总成外特性,对乘用车操稳性及平顺性有着直接影响,而悬架硬点的布置又是决定悬架K&C特性的最重要因素[1]。随着汽车工业的发展,乘用车行驶速度越来越高,车辆行驶过程中如车轮定位参数等的变化规律等对整车操稳性及平顺性的影响也越来越大,因此悬架K&C特性设计已经成为乘用车底盘设计开发过程中的一项重要内容。

本文以猎豹汽车某SUV操稳性及平顺性性能开发为例,针对其主观评价提出的问题,通过悬架K&C特性参数的分析研究,结合硬点优化设计及方案实施验证,改善其操稳性及平顺性问题。(注:出于保密原因,部分数据进行了修正)。

1.1 硬点与K&C特性

悬架硬点指悬架系统内部各零部件以及悬架系统其它系统之间的连接点,比如悬架摆臂与副车架及转向节的连接点,减震器、副车架及车身的连接点等,悬架硬点参数指硬点在整车坐标系下X、Y、Z三个方向上的坐标值。

悬架K&C特性包含K特性和C特性。K特性表示几何运动学特性,指车轮垂向往复运动时,在悬架导向机构的作用下、车轮平面和轮心点处产生角位移及线位移变化的特性;C特性表示弹性运动学特性,指特定工况下地面作用于轮胎上的力及力矩、使车轮平面和轮心点处产生角位移和线位移变化的特性[2]。由定义可知,K特性主要受悬架硬点参数的影响,而C特性则受硬点参数、弹性部件及衬套刚度等的综合影响。

1.2 操稳性及平顺性性能开发

悬架K&C特性能从系统级表征如操稳性及平顺性等整车级的动力学性能,而K&C特性又与悬架硬点参数息息相关,因此可以说悬架硬点参数直接决定着整车动力学性能[3]。前期悬架关键硬点布置若不合理,后期车辆动力学性能无法达到预期目标,将导致车型开发中后期出现反复工作,从而延长开发周期、增加设计成本。

现阶段大部分车企新车型开发中,基于成熟车型底盘架构尺寸进行优化调整、进而得到新车型底盘硬点是常用的悬架硬点开发方法,这种方法既可以最大程度的与原底盘共用零部件,又能在新车型开发初早期获得一定的客观试验数据,同时还可以避免因为硬点设计不合理而导致整车性能严重偏离预期,从而降低开发风险。

2 某SUV首次样车性能摸底

该SUV基于成熟车型底盘架构开发,首次样车制作时除弹簧及减震器长度重新匹配设计外,底盘结构及硬点布置未做调整,样车制作完成后经过一系列性能摸底工作,包括整车性能主观评价,以及悬架K&C客观试验。

2.1 操稳性及平顺性主观评价

按猎豹汽车整车操稳性及平顺性主观评价体系[5],由专家团队对SUV首次样车及性能对标车进行操稳性及平顺性主观评价,评分采用SAE十分制,结合车辆定义等确定了新开发车型的性能目标值,如表1。

由表1可知,除与转向系统EPS助力性能强相关的指标项外,该SUV首次样车在弯道响应特性及乘坐舒适性等方面与性能对标车有一定的差距,主要的问题点描述如下:

(1)0.4g及以上侧向加速度弯道行驶时,前、后侧倾均偏大,存在一定的不安全感。

(2)中等车速过减速带及接缝路时,后悬传递到车身的冲击感特别强。

(3)弯道行驶时前后轮胎抓地力变化不平衡,影响了车辆响应的稳定性。

2.2 悬架K&C客观试验

在特定载荷下对前后悬架系统进行全工况K&C试验,得到对应工况下的各种K&C特性指标,查询数据库中类似悬架结构的同等级车K&C指标范围进行对比分析,受篇幅限制,仅列出与本文强相关的指标项见表2。

结合主观评价提出的问题点,分析各工况下的K&C试验参数,基本可以获知:

(1)前后悬架侧倾中心高度均偏低,对一定侧向加速度下的侧倾感觉影响很大。

(2)后轮平行轮跳时轮心纵向位移变化率为正值,表示后轮受冲击上跳时有向前上方的冲击力传递,是影响后悬过减速带时车身的冲击感太强的主要因素。

(3)前后悬架轮跳前束角及外倾角变化率的不平衡,影响了前后轮胎抓地力不平衡、从而影响车辆在弯道响应时的稳定性。

3 某SUV悬架硬点优化

3.1 硬点对K&C特性的影响分析

由汽车理论相关知识:

(1)如图1,提高悬架侧倾中心高度hw,相应减小了质心对侧倾轴线的力矩H,对于控制侧倾梯度非常有利,倘若未优化侧倾中心高度仅依靠增加悬架侧倾刚度来控制侧倾梯度,则需要加大弹簧或稳定杆刚度,会降低平顺性。

(2)如图2,后轮过减速带等较大的突起障碍时,若后轮具有往后方運动的趋势,即轮心纵向位移变化率为负值,将对平顺性会非常有利。

(3)前后悬架轮跳前束角变化率的平衡,可保持前后轮胎抓地力的平衡,整车响应更趋于稳定,对直线行驶性能、弯道响应特性非常有利。

(4)增加转弯时后轮外倾角梯度,可增加后轮抓地力,有利于整车操稳性控制。

据此,结合悬架结构,明确需要进行优化设计的关键硬点。对于麦弗逊式前悬架,降低摆臂外球铰提高侧倾中心高度,同时修正转向拉杆外球铰高度以降低轮跳前束角变化率。对于多连杆式后悬架,降低上摆臂内点、提高下摆臂内点可提高侧倾中心高度,同时轮跳外倾角变化率也会有一定的改善,再通过修正前束调节杆内点高度来优化轮跳前束角变化率,最后提高纵臂前安装点高度来优化轮心纵向位移变化率参数。

3.2 悬架动力学模型建立

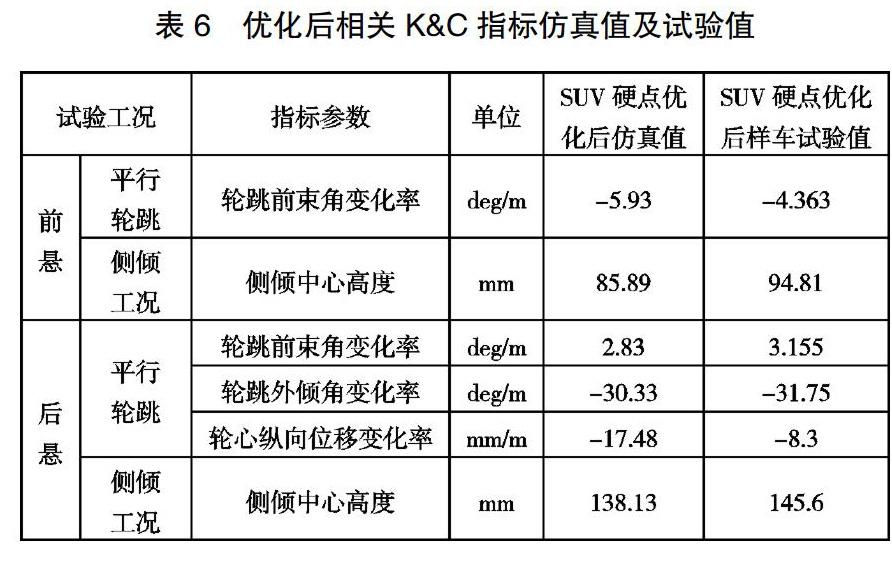

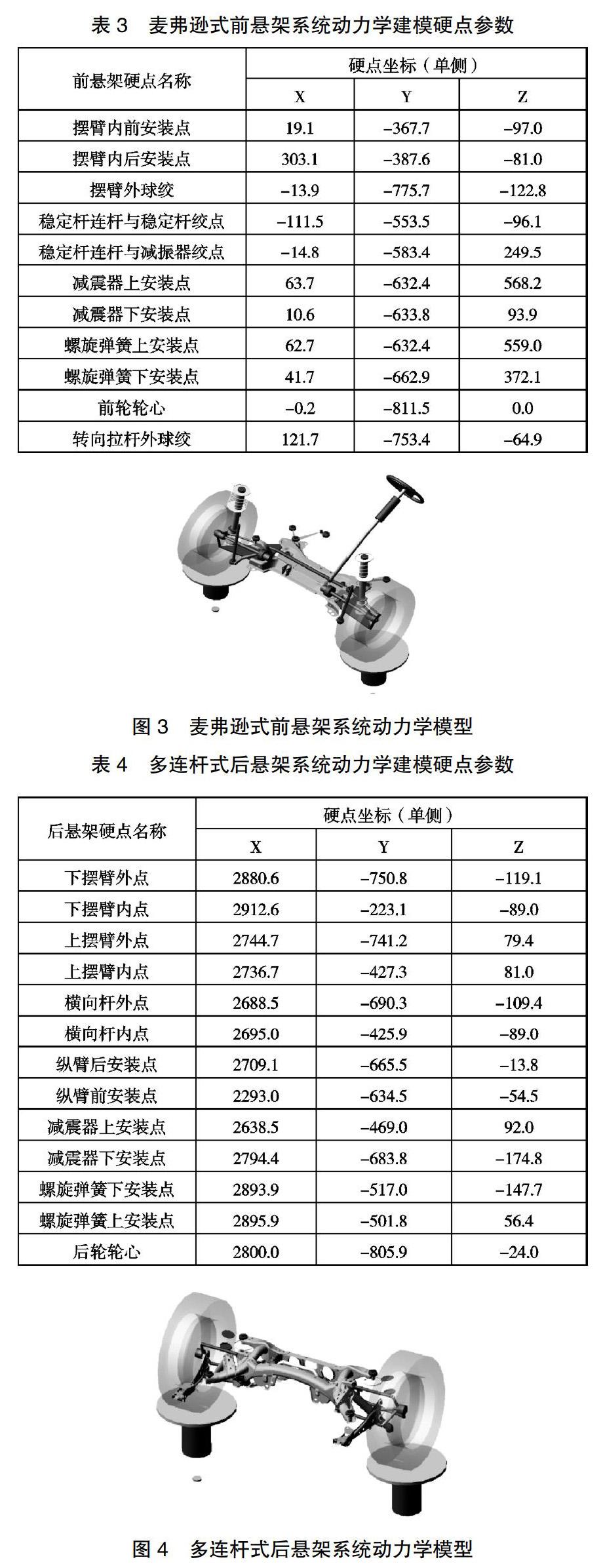

该SUV车型麦弗逊式前独立悬架系统硬点参数见表3,动力学模型见图3;多连杆式后独立悬架系统硬点参数见表4,动力学模型见图4。其余建模所需的整车参数,及弹簧稳定杆等弹性件刚度、减震器阻尼力等参数,出于保密考虑,本文未逐项列出。

3.3 悬架系统硬点优化方案

在ADAMS/Car中通过建立目标函数、选定设计变量及其取值范围、确定设计目标等,结合ADAMS/Insight进行DOE试验设计[4],并综合考虑悬架硬点修正的技术可行性、难易程度、影响范围、成本及周期等因素,最终经过评审确定悬架硬点优化方案,见表5。

4 某SUV样车性能验证

按悬架硬点优化方案改制样车,为确保改制后硬点精度,通常会对悬架硬点进行逆向扫描,保证关键硬点参数值误差在±0.5mm内。对改制后的样车进行与SUV首次样车性能摸底时同等工况下的K&C客观试验验证,以及操稳性及平顺性主观评价验证。

4.1 悬架K&C客观试验验证

如表6,经悬架硬点优化后,相关K&C特性参数仿真值完全控制在参考范围内的,改制样车的K&C试验值除前悬侧倾中心高度略微偏大之外,其余也都在参考范围内,整体符合要求。仿真值与试验值存在的一定差异,主要是因为实车各零部件连接处存在一定的装配间隙所导致。

4.2 操稳及平顺性主观评价验证

主观评价验证结果表明,一级评价指标中的直线行驶性、回转性能、乘坐舒适性指标评分均达到6.25分,相比于硬点优化前有一定提升。

针对性能摸底时主观评价提出的侧倾过大、及后悬过大障碍时传递到车身的冲击较大等问题进行验证,车身侧倾已得到了较好的控制、侧倾程度和性能对标车相当;后悬过大突起障碍时的车身冲击感虽然还存在,但也有了较大的改善,在可以接受的范围,实际上与该性能直接相关的轮心纵向位移变化率指标优化后为-8.3mm/m,并未达到至最佳值,主要是受限于悬架结构,纵臂与车身连接处已无垂向优化空间。

5 结论

通过前期的样车性能摸底(包括整车级主观评价及悬架级K&C试验等)预先发现问题,考数据库中同等车型相关参数范围,结合悬架系统具体结构针对问题进行分析,明确所涉及的悬架硬点及其优化方向,在ADAMS中建模并进行优化仿真、提出硬点优化方案,结合项目实际情况最终确定硬点优化方案并实施,再通过主观评价和客观试验进行验证,是新车型操稳性及平顺性性能开发的一种高效可靠方式。

参考文献

[1] 余志生.汽车理论[M].5版.北京:机械工业出版社.2009.

[2] 郭孔辉.汽车操纵动力学原理[M].南京.江苏科学技术出版社.2011.

[3] 孙海洋.基于整车操纵稳定性的悬架K&C特性指标分析研究[D].长春:吉林大学,2012.

[4] 宋晓琳,毛开楠,李叶松,刘禹亭.麦弗逊前悬架硬点参数的灵敏度分析和优化[J].现代制造工程,2011(6):106-108.

[5] 蓝贤清,汪衡虎,余欣.整车操稳性及平顺性主观评价体系[M].猎豹汽车研究院内部技术资料.