简述焊装包边工艺对PVC胶泡的影响

吴科争

摘 要:文章介绍了PVC胶气泡问题的分类,行业现状及缺陷修复方式。 根据开口部分的切割和剥离测试的结果,系统地描述了胶条气泡问题空腔的产生原因,主要的优化和改进方法以及最新的前沿技术。

关键词:折边胶;PVC胶;包边

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)15-172-03

Abstract: This article introduces the classification of PVC glue bubble problems, the current status of the industry and the way of defect repair. Based on the results of the cutting and peeling test of the open part, the cause of the cavities of the bead bubble, the main optimization and improvement methods, and the latest cutting-edge technology are systematically described.

Keywords: Folding glue; PVC glue; Edging

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)15-172-03

前言

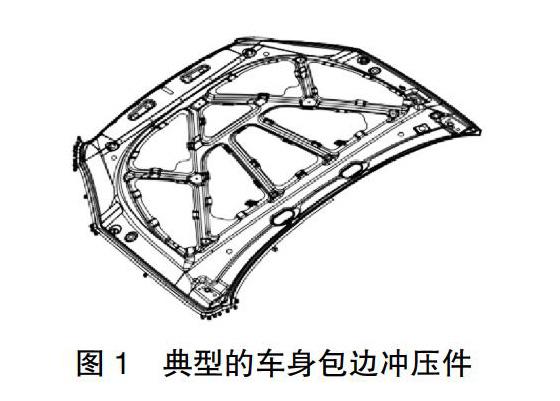

随着市场竞争的扩大,用户对汽车外观的追求不断提升,车身外观严重的影响市场竞争力。涂装厂主要负责对从焊装厂进入的车身进行电泳、喷涂、打胶等一系列操作,而焊装包边状态的好坏,直接影响到下序涂装生产过程中的质量,如:焊装厂的包边不良(间隙,包边胶,焊渣、包边压力)易造成胶条气泡的质量缺陷。图1为典型的车身包边冲压件。包边PVC胶胶泡,系指一类发生在汽车在包边区域的PVC胶上,四门和两盖容易产生胶条气泡, 而四门,两盖在顾客感官中,视觉可能性最高。 频繁出现的胶条气泡缺陷不仅降低了乘用车的美观度,还影响了客户体验的满意度。涂装的胶条气泡缺陷的产生机理具有不确定性和不稳定性两个特征,这在质量控制上是非常困难的,并且是国内主要汽车制造商无法长期解决的技術问题。

1 焊装包边线体简述

1.1 焊装包边工艺简述

车身四门两盖包边工艺流程主要包括为人工上件→外板进行减震胶→人工涂胶→人工贴膨胀胶块→外板总成涂胶→然后进行自动包边。在整个过程中,包边质量的好坏直接影响到胶条气泡问题。

1.2 涂装涂胶线工艺简述

涂装车间采用对四门两盖进行人工打胶的方式,现场细密封打胶包含车门打胶、窗框打胶、机盖打胶、后盖打胶、铰链打胶、两条打胶等,其中四门及机盖采用扁口胶枪进行打胶,铰链采用L型胶枪进行打胶。常见胶条气泡位置常存在于机盖内板及四门门框内板位置。

2 包边胶泡的分类及原理

2.1 胶泡的分类

目前,根据严重程度,我们可以将其分为普通气泡,褶皱气泡,破裂的钣金气泡,异型气泡和连续气泡。 我们通常研究的气泡是普通气泡,主要特征是直径大且充满,内腔是空腔,可以使用注射器填充和消除。通过大数据调研发现气泡中,破裂的钣金气泡,异型气泡和连续气泡是客户无法接受的气泡类型。

2.2 包边胶泡的产生原因

2.2.1 产生机理

要分析包边气泡的机理,有必要从分析开口部分的制造过程开始,空气或水将被PVC胶顶起,形成局部气泡。板材与PVC胶之间形成了一个局部狭窄的封闭腔,其中通过烘烤膨胀形成了空气或水蒸气。[1]

2.2.2 空腔原因

2.2.2.1 涂胶工艺不良

盖板和后门的区域应涂有折边胶,这主要取决于折边胶的直径(e)和边缘胶与折边的距离(s)。e值越大,s值越小,并且在边缘区域填充胶水越多,“腔”将越少,反之亦然。由此可以看出,如果需要减小“模腔”,则应尽可能增加e和s的值,以增加折边胶的量并尽可能靠近凸缘地区打上折边胶。但是,如果e值太大或s值太小,粘合剂将很容易从折边端溢出并粘在滚动头或压膜上,这将影响涂层的质量。此外,还要求焊接操作员手动擦拭零件上多余的胶水,但这样做会降低现场的生产速度。另外,边缘胶涂层的e值和s值有不稳定的特性,尤其是在操作工手工涂胶的过程中,其质量控制完全取决于操作者的熟练程度。由于内板和外板结合在一起,因此无法进行二次质量检查。与机器人粘合相比,e和s的值更容易波动。

2.2.2.2 包边工艺不良

膜厚度的X值是影响“空腔”形成的另一个重要因素。如果X值太大,则意味着边缘区域越厚,边缘受压的程度就越小,内板和外板往往会移动,从而大大增加了生成空腔的可能性。目前,整车厂普遍使用两种边缘包边技术,包括模切边和滚边[5]。机器人滚动边包边的质量受内外板冲压件质量,滚动头压力,翻边张开角度和翻边高度等因素的影响很大,X值容易波动。与机器人翻边相比,其效果远没有机器人翻边效果好。

2.2.2.3 根本原因分析

对气泡区域中的包封边缘进行了横切轮廓分析。与没有胶条气泡的包边的轮廓相比,发现在产生胶条气泡的区域中的折边胶没有完全填充由内板和外板的边缘产生的间隙。折边胶覆盖涂层边缘后,在折边胶与板材边缘之间形成小空腔[6]。腔中的气体,水随着烤炉中温度的升高而膨胀。同时,由于折边胶材料在相应的温度条件下没有形成足够的机械强度,因此膨胀产生的压力从折边胶的最脆弱点释放出来,从而形成密封剂气泡。通过分析气泡区域中的边缘可以发现相同的问题。

根据以上分析结果,可以确定产生PVC胶气泡的根本原因是焊接包装边缘不良,导致密封剂变形导致密封在包装边缘中的空气膨胀。我们可以通过焊接和涂层工艺的配合有效地控制和解决了气泡问题[2]。

3 包边胶优化方案

目前常见的解决胶条气泡的方案有两种,1.增加包边间隙处缝隙形成通腔,使空气有效排除;2.对现场胶泡位置加强包边胶管理,增加包边位置密封性,降低空腔形成概率。[4]

3.1 疏通式管理包邊胶

在PVC胶的末端,您也可以尝试使用“挖地道的”方法来减小胶水直径e并增加从胶水路径到翻边的距离s,以便可以在其中形成连续的“通孔”。翻边区域,内部的空气或水蒸气可以沿着通道从腔中推出。但是,过多减少胶水量将导致折叠区域胶量覆盖率不足,这将使开口部分无法满足要求的密封和防腐蚀要求,这将严重损害胶管的质量。车辆。因此,用于涂胶的涂胶直径(e)减小到1.5mm,与凸缘(s)的距离增加到12mm。在调整时,我们必须经过反复的实验从而达到最佳的胶水状态[3]。

3.2 堵截式管理包边胶

所谓“堵截”,增加pvc胶条直径e,PVC胶体到包边的距离s,使得折边胶填充更加完美,避免“空腔”的产生。

3.3 新型涂胶技术

3.3.1 双点涂胶技术

Intec的双点胶粘技术使用特殊的双嘴胶嘴将薄薄的一层胶水涂在开孔板凸缘附近的区域。 与原始的单点胶合工艺相比,可将折叠边胶填充得更多,而“腔”更少(如图3所示),从而可以在一定程度上降低气泡产生的可能性。

4 结论

本文结合涂装车间生产实际情况,讲述关于包边胶的管理及解决措施,旨在通过调节包边胶的问题解决现场胶泡问题,此外本文多次借鉴中外优秀案例分析,希望通过介绍更多中解决胶条气泡的方法,提升胶条气泡治理率。

参考文献

[1] 曹伟,任孝静,王彦龙.PVc气泡问题的产生及预防控制措施[J].汽车工艺与材料.2015(12):36-37.

[2] 王辰,张正林,贾庆旭,刘东阳.基于正交试验的汽车门盖PVC气泡多因素分析[J].上海汽车,2017(5):53-57.

[3] 陈争光,王国耀.浅谈焊装四门两盖包边质量对 PVC 气泡的影响[J].工艺设备.2016(12):78-80.

[4] 商智勇,潘晓铭,李玉杰,郭光明,范劲松.车身折边区域密封胶胶泡问题的分析与优化措施[J].汽车工艺与材料,2017(11):38-43+47.

[5] 毕超君,华云,贾鹏鹏,安永强.PVC焊缝密封胶起泡问题的解决[J].电镀与涂饰,2017,36(10):542-544.

[6] 刘超,周阳,沈州,庞志纯.机盖胶泡问题解决方法[J].汽车零部件, 2015(08):17-19.