新车型开发涂装防腐工艺验证

田冰星 苏小亮

摘 要:针对新车型开发涂装防腐工艺验证工作,文中详细介绍了涂装防腐工艺验证过程中的主要验证环节,描述了各项验证环节中出现的问题,针对各项问题制定了整改措施并验证有效闭环。同时,针对验证的问题进行总结,形成组织记忆力并分享,为后期项目提供参考并提前做好预防。

关键词:新车型开发;涂装同步工程分析;防腐工艺验证

中图分类号:U445.58+5 文献标识码:B 文章编号:1671-7988(2020)15-214-04

Abstract: Aiming at the development of coating anticorrosion process verification work for new models, this paper introduces the main verification links in the process of coating anticorrosion process verification in detail, describes the problems in each verification link, and formulates rectification measures for each problem and verifies the effective closed loop. At the same time, summarize the problems of verification, form organizational memory and share, provide reference for later projects and make prevention in advance.

Keywords: Development of new models; Analysis of coating synchronization project; Anticorrosion process verification

CLC NO.: U445.58+5 Document Code: B Article ID: 1671-7988(2020)15-214-04

引言

据相关研究数据,车身锈蚀1%,强度会下降5%-10%。车身腐蚀会导致车身强度下降以及相关功能衰减,会影响到整车安全。因此,各主机厂对于车身耐腐蚀性能越来越重视,在新车型开发过程就需要进行全面充分的防腐设计和防腐验证,以保证车身的耐腐蚀性能满足标准要求。

车身腐蚀不仅仅包括内腔腐蚀,外观腐蚀同样重要,外观腐蚀直接影响到客户对汽车品质的感官,影响汽车生产商的品牌认可度。中国汽车工程學会汽车防腐蚀老化分会在2015年发起了一项微信调查,其中有一道关于整车防腐蚀寿命的题目“您在购买一辆10万元左右的私家车后,可以接受下列哪种腐蚀要求?”,其选项设置及调查结果如表1所示:客户对防腐要求的认可年限分别集中的是5年外观无表面锈蚀和10年内腔无穿孔锈蚀。

1 车身防腐工艺验证

车身腐蚀主要包括外观腐蚀和内腔腐蚀。

外观腐蚀是在不对整车进行拆解的情况下可观察到的局部区域生锈现象,生锈部位主要集中在车身外表面、门盖内表面、发动机舱内、后围流水槽、车身底板等区域。

内腔腐蚀主要是车身腔体内由于电泳膜厚较薄,防腐能力较差而导致的生锈现象,并且锈蚀会不断加速和延伸,最终导致大面积锈穿现象,生锈部位一般集中在腐蚀环境较为恶劣的门槛、侧围腰线以下以及轮包等区域。

车身防腐工艺验证工作主要围绕内腔腐蚀和外观腐蚀两方面开展工作。

1.1 车身内腔防腐工艺验证

车身内腔防腐工艺验证的主要目的是:

(1)确认涂装前处理电泳的工艺参数是否可以满足防腐要求;

(2)确认车身防腐结构设计是否合理,包括排气设计、排液设计、电泳通电设计等等。

车身内腔防腐验证的方法主要是通过电泳车身拆解,对各检测点进行电泳膜厚检测,确认膜厚是否达到防腐标准要求。

1.1.1 车身内腔膜厚检测标准下发

不同车型的尺寸存在较大差异,车身结构也存在不同。针对每一款新车型都会根据车身尺寸,对内腔不同位置的电泳膜厚检测点进行规范并下发,统一检测点。

每款车型的车身内腔膜厚检测标准中都包含了车身不同区域的腐蚀等级、不同腐蚀等级的电泳膜厚要求、车身不同检测部位的检测点数量以及具体检测位置的标示,如图1所示。

所有车型内腔电泳膜厚达标率目标要求是99%。

1.1.2 电泳工艺验证

新车型在进行涂装电泳前,需要对电泳的各项参数进行验证,对于槽液的组成方面包括固体份、灰份、MEQ和有机含量等按照正常工艺控制,槽液特性方面包括PH值和电导率等按照正常工艺控制,对于电泳条件包括槽液温度、电泳电压和电泳时间等这些因素需要在新车型防腐验证过程中重点关注并验证。根据前期新车型电泳防腐工艺验证的经验,前处理电泳的机械化方式、电泳施工电压以及电泳时间是对车身内腔成膜影响最大的工艺参数。

前处理电泳的机械化方式主要是对车身的排气性影响比较大,在前期数据工艺审查过程中已经根据现场的机械化方式对可能集气的位置进行识别,并通过设计排气孔或者导流槽的方式将气体排出,验证时对车身集气点进行排查和识别,如果发现集气的问题需要进行结构优化或者采用镀锌板的方式进行解决。

电泳电压的验证,不能仅仅参考施工电压,应该验证车身电泳过程的实际电压,需要通过电泳电压测量工具在车身电泳过程中对车身各位置的电压进行检测,得出车身各位置不同时间段的实际电压值,如图2所示。从图2中可以发现,现场施工的额定电压设计为290V,但车身各位置的电压由于压损最大只有232V,有些位置最大只有148V,这也和车身与阳极的相对位置有关。

对于车身各位置电压较小的问题,实际验证过程中主要排查两个方面,一方面排查电泳整流器是否存在部分损坏,这会直接导致实际输出电压的降低,从而导致车身电压的减少。另一方面主要排查阳极管以及阳极膜是否存在破损等问题,这会增加压损降低车身实际电压值。

电泳时间对于车身内腔膜厚的影响是非常明显的,电泳时间越长,车身内腔电泳膜厚越高。在实际对车身内腔防腐进行工艺验证的过程中,对电泳时间的验证和优化经常被忽视,在出现内腔电泳膜厚不达标的情况下,经常是通过提升电泳电压、增加电泳通电孔、提升电泳漆的泳透率等方式来提升内腔电泳膜厚。但对于一些车身较大的车体来说,电泳时间影响非常大。在实际的工艺验证过程中,针对某一款车身较大的车型,由于内腔电泳膜厚不达标,尤其是车身后半部分,电泳膜厚更低。一开始采用提升电压、增加电泳通电孔等的方法,但是改善不明显。后来采用延长电泳时间的方法,将电泳时间由168s提升到240s,拆车后发现效果非常明显,如图3数据对比所示。延长电泳时间不是一定要通过降低链速等牺牲节拍的方法来实现,也可以将通过将车身出槽断电改成带电出槽的方式,这样可以延长车身后半部分的电泳时间,提升后半部分内腔电泳膜厚。

1.1.3 电泳车身拆解检测

确定需要拆解的电泳车身后,需要跟踪和记录本台车身的相关工艺参数,并通过插钢条的方法,如图4所示,确认内腔的实际泳透效果。

电泳车身拆解完成后,按照检测标准对车身内腔各区域进行膜厚检测并记录。如图5所示。对于电泳膜厚不达标的区域,分析原因并制定整改措施,在下轮验证过程中体现并确认整改效果。按照此循环,一直整改到车身内腔电泳膜厚达标后闭环固化。

1.2 车身外观防腐工艺验证

车身外观腐蚀工艺验证主要通过整车道路强化腐蚀试验来开展。影响车身外观腐蚀的因素不仅仅局限于涂装,冲压和焊装的制造过程同样对车身外观腐蚀有很大影响。

1.2.1 冲压影响

从整车道路强化腐蚀试验车的一些腐蚀问题中可以发现止口锈蚀占据很大比例,这其中的一部分原因是冲压钣金件毛刺较大所致。在生产过程中很多钣金件存在不同高度的毛刺,如图6所示,这些高低不一的毛刺会让钣金切边边缘漆膜覆盖效果变差从而产生腐蚀,如图7所示。

对于冲压钣金件止口毛刺问题,首先要求冲压在模具调试过程中,按照止口毛刺高度小于0.1mm的标准进行调试控制,模具调试后仍然无法达到此标准的则需要对止口进行打磨处理。根据各冲压件模具调试的毛刺状态,同时结合海南试验车的腐蚀结果,制定出冲压件毛刺打磨清单,如图8所示,按照打磨清单制定工艺文件固化执行。

1.2.2 焊接影响

焊装制造过程中对车身外观腐蚀的影响主要集中在焊点毛刺、焊渣以及拼焊焊缝未焊实等问题。

焊接制造过程中产生的焊渣以及焊点上的毛刺较大都会导致生锈的产生,如图9所示。针对这些问题需要焊装在制造一方面调试工艺参数保证焊点毛刺的减少,同时对于焊接过程中产生的焊渣要及时打磨处理,通过工艺文件约束并固化。

门框上的拼焊导致缝隙的产生,也会诱发锈蚀产生,如图10所示,通过工艺优化采用满焊的方式填补拼焊缝隙,满焊后进行表面打磨,如图11所示。

1.2.3 涂装影响

涂装对于外观腐蚀的影响主要是由于涂胶方式不对、涂胶未密封严实以及未涂胶等导致的搭接边锈蚀。

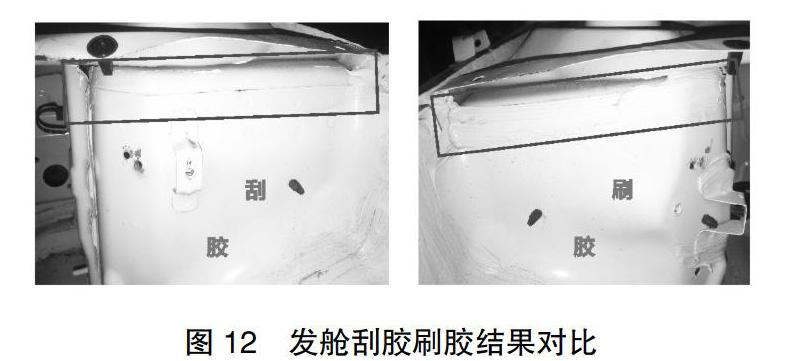

车身有些外露区域为了美观,采用刮胶的方式,但是刮胶后胶面对止口毛刺的覆盖力减弱,止口容易产生锈蚀。对外露区域在不影响美观的前提下尽量采用直接打胶或者刷胶的方式,避免止口锈蚀,如图12所示。

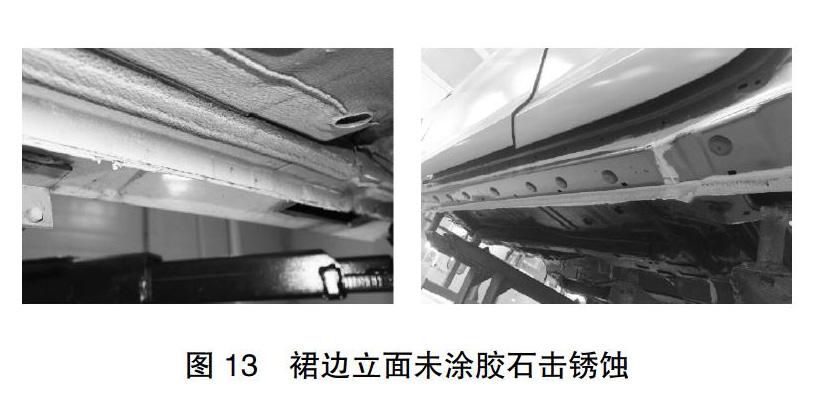

车身裙边胶可以起到保护裙边被石击后导致的锈蚀,但是在实际喷涂裙边过程中,由于未完全覆盖到裙边立面的区域,导致被石击产生點锈,如图13所示。涂装针对此问题优化裙边机器人仿形,将喷涂扇面调整,保证对裙边立面的覆盖,避免此处的石击锈蚀。

2 防腐验证数据库建立

每款车型的工艺验证数据以及腐蚀试验验证结果都需要通过数据库方式进行归纳总结,如图14所示,针对不同的问题以及最终的解决方案需在数据库中详细说明,为后期车型的开发提供借鉴和参考,提前在车身设计以及工艺设计过程中进行规避,降低新车型的开发成本和周期。

3结语

新车型开发过程中的防腐工艺验证,既包括对车身内腔防腐的工艺验证,也包括对车身外观腐蚀的工艺验证。

对于车身内腔的腐蚀验证主要通过电泳车身拆解去检测各检测点的膜厚,识别不达标的位置,通过车身结构优化,工艺参数调整,包括对电泳电压、电泳时间以及其材料的提升等一系列整改方案,经过多轮验证拆解,最终达到内腔膜厚达标的目的。最后通过整车道路强化腐蚀试验验证拆解,确认动态试验下的内腔防腐状态,并持续对问题进行改进闭环。

对于车身外观腐蚀验证,不能局限在涂装分析整改,冲压与焊装的制造过程对外观腐蚀的影响更大,主要是制造过程中产生的毛刺、焊渣、焊接方式等问题导致的锈蚀,涂装主要体现在涂胶方式不对、涂胶不到位、未涂胶等问题引起的腐蚀,都可以通过工艺优化或者仿形优化的方式加以解决。

无论是车身外观腐蚀还是内腔腐蚀,通过不断的经验积累,数据库建立,逐渐建立规范和标准,在产品开发前期充分地识别并对通过数据优化来减少后期的腐蚀问题,在节约成本的同时可以大大降低开发周期,为公司创造更多的效益。