转盘独立驱动装置电机选用设计分析

杨晓红 李玉武

摘 要:转盘传动装置是石油钻机的重要组成部件,转盘独立驱动装置是转盘传动的其中一种形式,针对现有钻机用户提出配备大功率电机要求,以ZP375转盘独立驱动装置(两档链条箱)为例,对比分析两种规格交流变频电机传动受力分析,阐述转盘独立驱动电机选用的正确性与必要性。

关键词:转盘独立驱动装置;电机;受力分析

中图分类号:U642.3+3 文献标识码:A 文章编号:1671-7988(2020)15-72-03

Abstract: Independent rotary table drive device is an important component of electric drilling rig. According to the requirement of high-power motor for existing rig users, taking Independent ZP375 rotary table drive device as an example, combined with force analysis, the correctness and necessity of selection of independent rotary table drive motor are illustrated.

Keywords: Independent rotary table drive device; Motor; Force analysis

CLC NO.: U642.3+3 Document Code: A Article ID: 1671-7988(2020)15-72-03

引言

轉盘独立驱动装置是石油钻机的重要组成部件,其可靠性关系到石油钻机转盘钻井和起下钻的可靠性。随着钻井效率要求的提高,转盘钻井采用转盘独立驱动成为转盘传动的最主要方式。现在常规转盘独立驱动主要有直流电机或者交流变频电机通过链条箱或齿轮箱传递动力到转盘,其次还有发展中的直驱电机直接驱动转盘。鉴于直驱钻机成本高,技术不成熟等缺点,现国内各大油田主要还是采用直流电机或交流电机驱动通过减速装置来驱动转盘。

此文笔者以ZP375转盘独立驱动装置(两档链条箱驱动)为分析对象,通过对比分析两种规格交流变频电机传扭受力分析,得出在满足使用工况情况下最经济适用的电机方案,从而提供给现有转盘独立驱动装置选用电机的可行意见,为用户选用电机提供一个指导方向。

1 结构说明

此文引以为例的转盘独立驱动装置结构形式如图1,主要由转盘梁、ZP375转盘、球笼式万向联轴器、链条传动箱、齿式联轴器、交流变频电机、风机及风道、润滑系统等部件组成。交流变频电机通过齿式联轴器与链条传动箱连接,将动力传给链条传动箱,链条传动箱通过球笼式万向联轴器将动力传给转盘,从而实现转盘钻井和起下钻等工作。润滑系统给链条箱提供足够的润滑条件,风道将进风口引至井眼中心3m开外的安全防爆距离外。链条传动箱包含输入轴、输出轴、链条箱,整个转盘独立驱动装置因为空间问题将离合器组成的惯刹装置装在输出轴上。此转盘独立驱动装置主要配置在ZJ50、ZJ70、ZJ80、ZJ90钻机上[1]。

1.转盘独立驱动梁;2.ZP375转盘;3.球笼式万向联轴器;

4.链条传动箱;5.润滑系统;6.风机及风道;7.齿式联轴器;8.交流变频电机

2 基本参数

以下转盘跟链条传动箱参数是设计时确定的参数,完全符合使用要求,链条箱能力均能满足转盘最高使用工况的要求。本文中对于转盘跟链条箱的结构可靠性不做计算分析,仅在转盘跟链条箱工作可靠的工况下分析电机选用问题。

2.1 转盘参数

2.2 链条传动箱基本参数

链条箱Ⅰ档传动比:链轮z3=24 z4=51 i=z3/z4=2.125链条箱Ⅱ档传动比:链轮z1=25 z2=27 i=z2/z1=1.08此链条传动箱设计用来满足ZP375转盘的整体性能需求。

2.3 电机参数

3 总体设计计算

3.1 电机输入转速的确定

从传动系统图2得知,电机与输入轴之间是直联,因此电机的转速即为输入轴的转速。该转盘独立驱动装置采用140-4的链条来传递动力,链条节距为44.5mm,根据表2,链条的许用转速为不大于17.75m/s。

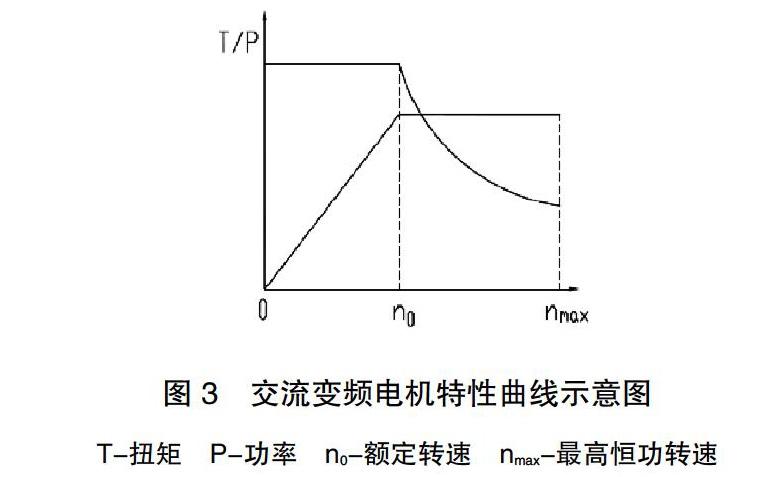

由此可得出电机允许输入转速最高为997.19 r/min。由表1得出两种规格电机恒功最高转速都已超过最高允许值。这时我们应该用链条的最高转速作为电机输入最高转速的依据,但是因为石油钻机是重载机械,根据图3交流变频电机特性曲线示意图分析,在实际应用过程中交流变频电机在恒功段基本不开放,因为恒功区转速在增加的同时,扭矩在慢慢减小,重载机械主要用的是大扭矩,转盘独立驱动装置在这里基本用的是恒扭区工作。如果在恒扭曲工作,根据表1,两种规格的电机额定转速均小于电机允许输入最高转速997.19 r/min。所以在链条转速方面校核是符合要求的。故计算使用电机额定转速。

3.2 转盘输出最高转速的确定

根据图2转盘独立驱动系统图可知,从输入轴到输出轴的两档传动比分别为iⅠ=2.125,iⅡ=1.08,转盘传动比i=3.56故输出轴的两档转速分别为nⅠ=n0/2.215/3.56,nⅡ=n0/1.08/ 3.56;所以两种规格的电机输出轴最高转速分别为:

YJ23F9nⅠ=661/2.215/3.56=83.83 r/min;nⅡ=661/1.08/3.56 =171.92r/min

YJ13A8 nⅠ=741/2.215/3.56=93.97r/min;nⅡ=741/1.08/3.56 =192.73r/min

转盘在正常钻井工况下,油田的使用转速一般在80~110r /min,但在设计过程中因为用户要求或者设计余量考虑,我们会将转速区间提高到将近200 r/min,但是真实使用情况是速度过剩。

3.3 转盘最高工作扭矩的确定

因为本文并没有详细列出转盘传动过程中的详细结构,在这里计算扭矩时不计效率损失。实际计算中,我们是要计算每个传动部件上效率损失的。

扭矩、功率与转速公式:

T为扭矩,P为功率,n为转速。

根据图3交流变频电机特性曲线示意图,在额定转速下,恒扭区扭矩为额定扭矩。故计算采用额定扭矩来求转盘输出最大工作扭矩。根据公式(2)得出扭矩T与转速n成反比,得出转盘在电机传扭后可以达到的最高工作扭矩:

YJ23F9 TⅠ=8684×2.125×3.56=65694N.m;TⅡ=8684×1.08×3.56=33388 N.m

YJ13A8TⅠ=10310×2.125×3.56=77995N.m;TⅡ=10310×1.08×3.56=39640N.m

从以上计算结果可以看出两种规格的电机在Ⅰ档Ⅱ挡时输出到转盘的扭矩均已超过转盘的最大设计输出扭矩32362N.m。从数值可以看出,YJ23F9电机在Ⅱ档时的扭矩33388 N.m接近32362N.m,已经满足了转盘的最大工况要求,而YJ13A8电机在Ⅱ档时的扭矩39640N.m已远远大于转盘的最大设计输出扭矩32362N.m,两种规格的电机一档最大扭矩均已远远超过32362N.m。这种情况下,传到转盘的最大扭矩超过转盘最大设计输出扭矩,很容易对转盘本身造成损坏,所以在电控系统中,我们是要对电机扭矩进行限制,以免遇到卡钻钻井工况时,电机传到转盘扭矩过大,破坏转盘。

3.4 计算总结

通过3.2与3.3计算可以得出YJ23F9电机的传动转速与扭矩已经完全满足钻机钻井工况需求并且已经超过使用需求,而YJ13A8电机传动转速与扭矩满足且远远超过钻机钻井工况需求,这样使电机能力造成了很大浪费,不能达到经济实用的目的。因为本文中两种规格电机电压是匹配整台钻机选用的,电压均为600V,电机都是根据制造厂家现有电机选用,在此条件要求下,我们选用YJ23F9电机在满足使用要求和经济节能方面都是最优方案,如果在电压可以改变的情况下,我们可以根据本文中的方法选用更适合的交流变频电机。直流电机选用也可以用本文中的方法计算,虽然特性曲线与交流变频电机有点区别,但是道理是相通的。

4 结语

虽然随着钻机智能化的推进,油田使用顶驱钻井越来越多,但是在打浅井跟地表层或没有选用螺杆钻具时还是会采用转盘钻井和起下钻,转盘独立驱动装置在石油钻井领域依旧占据着重要地位。现有油田用户在定制石油钻机的时候,会跟石油钻机供应商提出提高原有转盘独立驱动装置所配驱动电机的整体性能。有些出于考虑整台钻机中绞车、转盘、泥浆泵驱动电机的互换性,但是有些单纯认为提高驱动电机的整体性能就能提升整个转盘独立驱动的整体性能(由以上分析得出没有道理),但是不管是哪一种考虑,最后都会造成大马拉小车,造成原始成本浪费,造成后期不必要的柴油成本投入,增加了整个钻机在使用过程中的总成本投入。本文建议,不要一味要求制造商提高单个组成部件的性能,要整体考虑,合理分配。

参考文献

[1] GB/T23505-2017[S].石油天然气工业鉆机和修井机.

[2] 成大先.机械设计手册[M]第五版.北京:机械工业出版社, 2007.

[3] SY/T5595-2013[S].油田链条和链轮.