一套ARGG装置待生塞阀螺栓断裂原因分析

尹铨 赵方栋

摘要:一套ARGG装置待生塞阀油缸连接板与支架间的三条M24固定螺栓发生断裂并造成塞阀油缸倾斜,经排查造成螺栓失效的主要原因为冲击负荷,螺栓发生脆性断裂。

关键词:螺栓;脆性断裂;吸收膨胀

一、事情经过

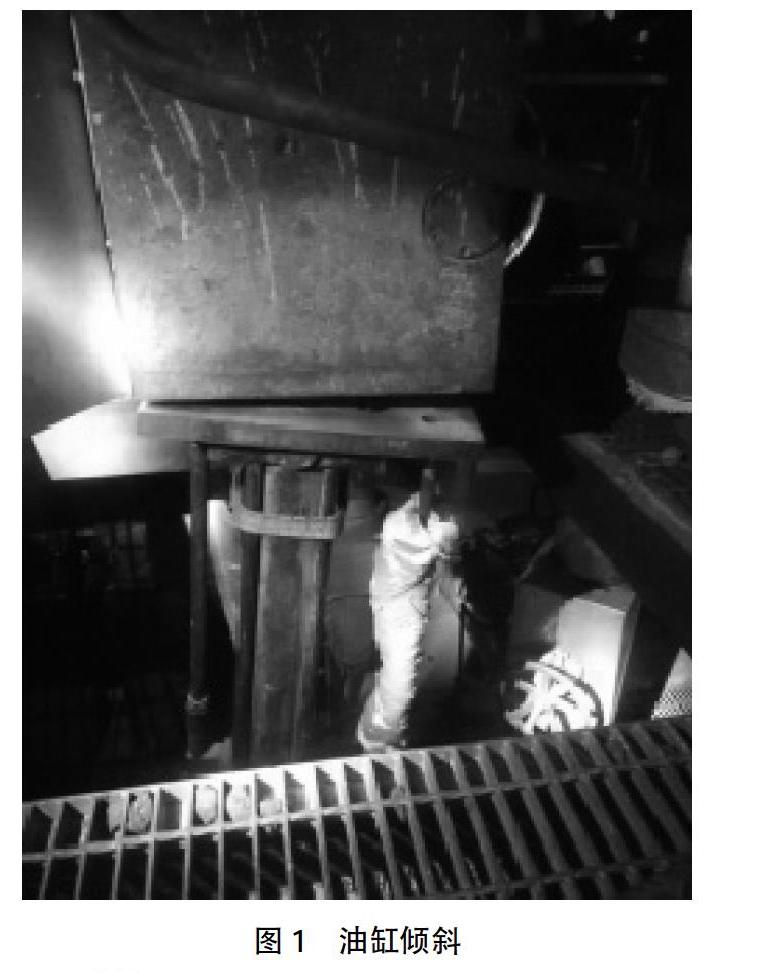

2019年1月9日凌晨3:40分,因电缆崩烧主风机跳闸停机,导致装置紧急停工,4:20分启动备用主风机向两器送风,两器开始转剂流化准备开工,13:40分投進料,由于备用主风机风量不足,导致两器流化不良大量跑剂,17:10分装置切断进料。23:30分启动主风机主机,并将主风机备机切换至主机运行,两器进行单容器流化,1月10日凌晨4:40分班组员工巡检至待生塞阀处,发现塞阀油缸连接板与支架间的三条M24固定螺栓发生断裂(共四条 见图4)并造成塞阀油缸倾斜(见图1)。12:30分塞阀油缸更换调试完毕恢复生产,17:32装置投进料。

二、原因分析

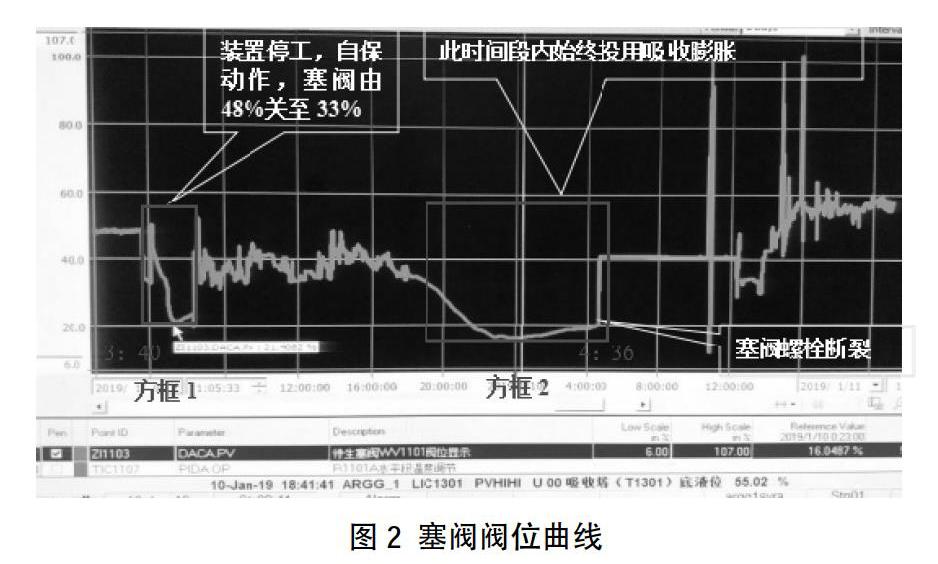

1、塞阀阀位变化

本次装置停工期间,塞阀有两次关闭和投用“吸收膨胀”过程:第一次是装置在1月9日凌晨3:40分自保动作后,塞阀快速关闭,确认塞阀关闭后,操作员投用“吸收膨胀”,(见图2方框1);第二次是1月9日晚因为启用备机跑剂,装置二次切断进料,于17:53分将塞阀完全关闭后投“吸收膨胀”。在两次投用吸收膨胀期间,塞阀阀位均能正常跟踪(见图2方框2)。1月10日凌晨4:36分左右塞阀阀位出现异常,经现场确认塞阀油缸连接螺栓断裂三根,剩余的一条弯曲变形。

2、油缸连接螺栓断裂原因

1)断裂螺栓已使用15年,从断面形貌特征分析,其断口平齐而光亮,且与正应力垂直,无明显缩颈和旧有裂纹、缺陷等问题,为典型的脆性断裂,造成螺栓失效的主要原因为冲击负荷。

2)塞阀因所处高温环境的特殊性,存在热态零点与冷态零点的差异,二者相差33%左右(见图5)。

3)塞阀自保动作初始设定是快速关闭至冷态零点,没有综合考虑热态时待生立管向下膨胀产生的位移,导致实际关闭位置发生变化(见图7)。在事故状态时自保启动,塞阀阀头在油缸9.0MPa油压推动下向冷态零点快速关闭,从而在热态零点位置与立管阀座圈发生猛烈的撞击,撞击产生的巨大冲击力传导至相对薄弱的连接螺栓,最终造成螺栓发生冲击断裂。

4)从2003年至2018年10月,塞阀连接螺栓未断裂的原因: 主要原因是2018年以前,塞阀阀头与阀座圈不同心,其结合面仅为1/4-1/2左右,过度关闭时冲击力相对较小,仅造成阀头局部衬里损坏,未对螺栓等薄弱部位造成破坏性冲击。2018年11月检修后,局部更换汽提段锥段和待生立管时,对立管与塞阀阀头重新进行了对中,基本实现了100%贴合,因此检修后塞阀热态过度关闭时,产生的冲击力更大,更具破坏性。

3、塞阀吸收膨胀原理:

1)待生塞阀正常系统工作油压为6.9MPa-9MPa(厂家推荐值)。

2)待生塞阀投“吸收膨胀”的目的是保证待生立管因温度变化产生伸缩时,塞阀仍可处于随动的全关状态,为保证这一功能,上油缸处于自动泄压状态:

(1)膨胀随动:当待生立管升温膨胀向下运动时,塞阀阀杆随之向下运动,下缸油压上升,当油压上升到系统内溢流阀的设定值时,溢流阀自动开启泄压(此溢流阀的设定值高于系统最高压力1MPa左右,泄压至设定时值时自动关闭),油缸带动阀头向下运动,保持全关状态同时保护塞阀不受损坏。

(2)收缩随动:当待生立管降温收缩时向上运动,下缸失去限位,油压降低,低于设定工作压力时,系统自动升压推动下缸上移,保证阀头与阀座维持紧密贴合状态。

3)“吸收膨胀”功能仅在确认塞阀关闭时才能投用,避免快速回关产生的撞击力损坏塞阀阀杆及连接件等薄弱部位。

三、整改措施:

1、2019年检修期间将塞阀外部的连接固定螺栓全部更换。

2、对相关岗位操作人员进行培训,严禁在塞阀处于开启状态下投用“吸收膨胀”,避免对塞阀造成损坏。

3、对塞阀的自保状态关闭位置按热态零点进行重新设定,避免今后类似问题的再次发生。