硫/碳复合材料在锂硫电池正极中的应用

吴 旭,唐晓宁

(贵州大学材料与冶金学院,贵阳 550025)

0 引 言

自从二十世纪九十年代索尼公司将锂离子电池进行商业化之后,锂离子电池由于其高能量密度、无记忆效应、循环稳定等优点,深受社会的欢迎[1]。进入二十一世纪以后,锂离子电池仍然在能源存储转化市场占据主要位置。由于各种新兴电子设备的出现以及国家层面上对电动车的推广普及带动了全球锂离子电池产量的迅速增长。因此,与之配套的原材料成本逐渐攀升成为阻碍锂离子电池的一个重要因素。与此同时,电动车的续航里程问题对电池能量密度提出了更高的要求[2]。传统的含锂氧化物作为锂离子电池正极材料如钴酸锂、磷酸铁锂等,受脱嵌反应机理限制,其理论能量密度已经难以满足迅速发展的市场。因此,急需开发新型的二次电池存储转化系统来满足市场快速发展的需求。

锂硫电池是将单质硫作为正极、金属锂作为负极组成的锂二次电池。相比传统的锂二次电池体系,锂硫电池具有很高的理论比容量 1 675 mAh·g-1,并且理论能量密度达到 2 600 Wh·kg-1。其正极活性物质-硫在自然界中储量丰富,成本低,且具有很高的氧化还原电位,负极金属锂是元素周期表中氧化还原电位最低的元素[3-4]。因而由这两种电极材料匹配所组装的锂硫电池自然而然成为备受关注的高能量密度二次电池体系。

锂硫电池中最初的概念是将纯单质硫作为正极活性物质。但是纯单质硫作为正极材料存在导电性差,体积膨胀效应以及穿梭效应等缺点。导致其高比容量和高能量密度等优势和缺点相互抵消,仍然难以进行商业化的实际应用。因此,科学家就开始寻找其他材料和单质硫进行复合,降低其一系列缺点带来的负面效应。碳材料具有优异的导电性、大的比表面积、低的成本以及稳定的化学性等优势[5]。碳材料的一系列优势一定程度上可以和锂硫电池纯单质硫作为正极的缺点互补。因此,碳材料在锂硫电池正极中的应用深受研究者的欢迎。在锂硫电池体系中碳材料常常被用到锂硫电池正极中与单质硫进行复合,利用其优异的导电性,大的比表面积等优势,作为单质硫的支持骨架,负载硫,提高锂硫电池正极的导电性能,缓解体积膨胀,抑制多硫化物穿梭。并且不同的碳材料(包括多孔碳[6]、碳纳米管[7]、碳纳米纤维[8]、石墨烯[9]等),由于结构的差异,具有各自独特的优势。在锂硫电池中对不同的碳材料进行合理的结构设计、界面设计、功能化改性等方法可以在充电/放电过程中有效限制多硫化物的穿梭[5,10],促进电子/离子转移,加速多电化学过程中的动力学转化。这将有利于改善锂硫电池的电化学性能,例如循环性能和倍率性能。本文将从锂硫电池正极体系中最常用的几种碳材料(包括多孔碳、碳纳米管、碳纳米纤维、石墨烯)讨论几种不同的碳材料在锂硫电池复合正极中的研究与发展。

1 锂硫电池工作原理

锂硫电池是以金属锂作为负极,硫单质作为正极的可充电二次电池,具有高的理论比容量(1 675 mAh·g-1)和理论能量密度(2 600 Wh·kg-1),是传统商用锂离子电池的5倍左右(LiCoO2电池的理论容量约为387 Wh·kg-1)[11]。并且由于成本低、对环境友好、在地球上含量丰富等优点受到大量研究者的欢迎。将单质硫作为二次电池正极材料的概念是由Herbet和Ulam[12]在1962年首次提出。锂硫电池工作原理如图1所示。不同于传统锂离子电池的锂离子脱嵌原理,锂硫电池的容量表达形式是通过环状结构的S8分子中S-S键的化学断裂和重新连接造成的电子转移来实现的[13],整个可逆过程可以用下式来表示:

S8+16Li↔8Li2S

(1)

因此可以根据锂离子电池正极材料的理论容量的计算公式:

(2)

计算得出单质硫的理论比容量为1 675 mAh·g-1。式中:C0为正极材料的理论容量,单位是mAh·g-1;n为反应过程中的得失电子数;m为活性物质完全反应时的质量;M为活性物质的摩尔质量;26.8是一个常数,是由法拉第常数F乘电子数得到[14]。

实际上锂硫电池放电和充电的电化学过程非常复杂,具体的氧化还原过程往往是由多步的电化学反应共同组成。图2是典型的锂硫电池充放电平台曲线。锂硫电池工作时,由于是单质硫作为正极,单质硫的电子层数目处于满电状态,所以首先需要和负极锂进行反应从而释放出电子。根据电化学反应过程中的相变化,整个电化学过程可概括为四个部分[15]:(1)固相到液相的变化,此时固态环状结构的S8分子被还原得到电子开环变成长链状溶于有机电解液的S82-,对应的电压平台为2.4 V,如公式(3);(2)液相到液相的变化,接着长链状的S82-被还原成短链状溶于有机电解液的S62-,S62-继续断裂成S42-,这个过程非常快,对应的电压范围为2.4~2.2 V,如公式(4~5);(3)液相到固相的变化,随着还原程度加深,S42-继续断裂成S22-,此时S22-会和Li+结合成为不溶于有机电解液的Li2S2,这个过程非常慢,对应电压平台在2.15 V左右,如公式(6);(4)固相到固相的变化,当电压低于2.15 V的时候,固态的Li2S2会继续被还原转变成固态的Li2S。在随后的充电过程中,则是Li2S可逆地转化为单质硫的过程,如公式(7)。

S8+2e-→S82-

(3)

3S82-+2e-→4S62-

(4)

2S62-+2e-→3S42-

(5)

S42-+4Li++2e-→2Li2S2

(6)

Li2S2+2Li+→2Li2S

(7)

图2 锂硫电池充放电曲线[15]Fig.2 Charge-discharge profiles of Li-S batteries[15]

2 锂硫电池存在的问题

尽管锂硫电池是一种价格低廉且极具前景的环保型二次电池。然而,锂硫电池的大规模生产和进一步的商业化应用仍然受到以下几个问题的严重困扰:

(1)活性物质导电性差。硫单质的电子电导率很差(大概在5×10-30S·cm-1左右),其放电产物 Li2S 或 Li2S2同样具有较差的导电性[16]。并且,由于穿梭效应,硫单质和其放电产物 Li2S 或 Li2S2穿梭到负极一侧后会沉积在锂负极表面,形成一层绝缘层,导致电解液与锂负极表面的界面问题发生改变,限制离子/电子在界面上的转移。

(2)多硫化物的穿梭效应。在放电过程中,会形成一系列的溶于有机电解液的多硫化锂 (LiPSs)中间体,可溶性的LiPSs会穿梭到负极,生成不溶于电解液的Li2S 或 Li2S2,持续沉积在金属锂负极表面,难以回到正极一侧,导致电极材料的活性物质损失,从而致使电池库仑效率低,容量衰减快,循环寿命短。

(3)充放电过程中的体积膨胀效应。单质硫的密度约为2.07 g·cm-3,完全的放电产物Li2S的密度约为1.66 g·cm-3,从固态的单质硫到固态Li2S的体积变化高达80%,由于巨大形变所导致的内应力变化容易导致电极结构不稳定,破坏电极结构,导致容量的快速衰减[17]。

3 硫/碳复合材料作为锂硫电池正极

3.1 硫/多孔碳复合正极材料

多孔碳具有优良的电子导电性,高的比表面积,可调的孔隙数量和孔径大小在锂硫电池中有着极其广泛的应用。可以利用多孔碳中的大量孔隙作为硫单质的支撑骨架,提高锂硫电池正极的电子导电性。通过调节其孔隙数量和孔隙大小等可以缓解单质硫在充放电过程中由于体积膨胀效应造成的正极材料结构的破坏,而且其本身存在大量的孔隙可以物理上吸附多硫化物,将多硫化物限制在正极一侧。近年来,研究者已经就多孔碳在锂硫电池正极中的应用作了大量的开发研究工作。根据孔隙大小的不同,多孔碳材料可分为微孔碳(孔径小于2 nm)、介孔碳(孔径在2~50 nm之间)以及大孔碳(孔径大于50 nm)。

(1)微孔碳

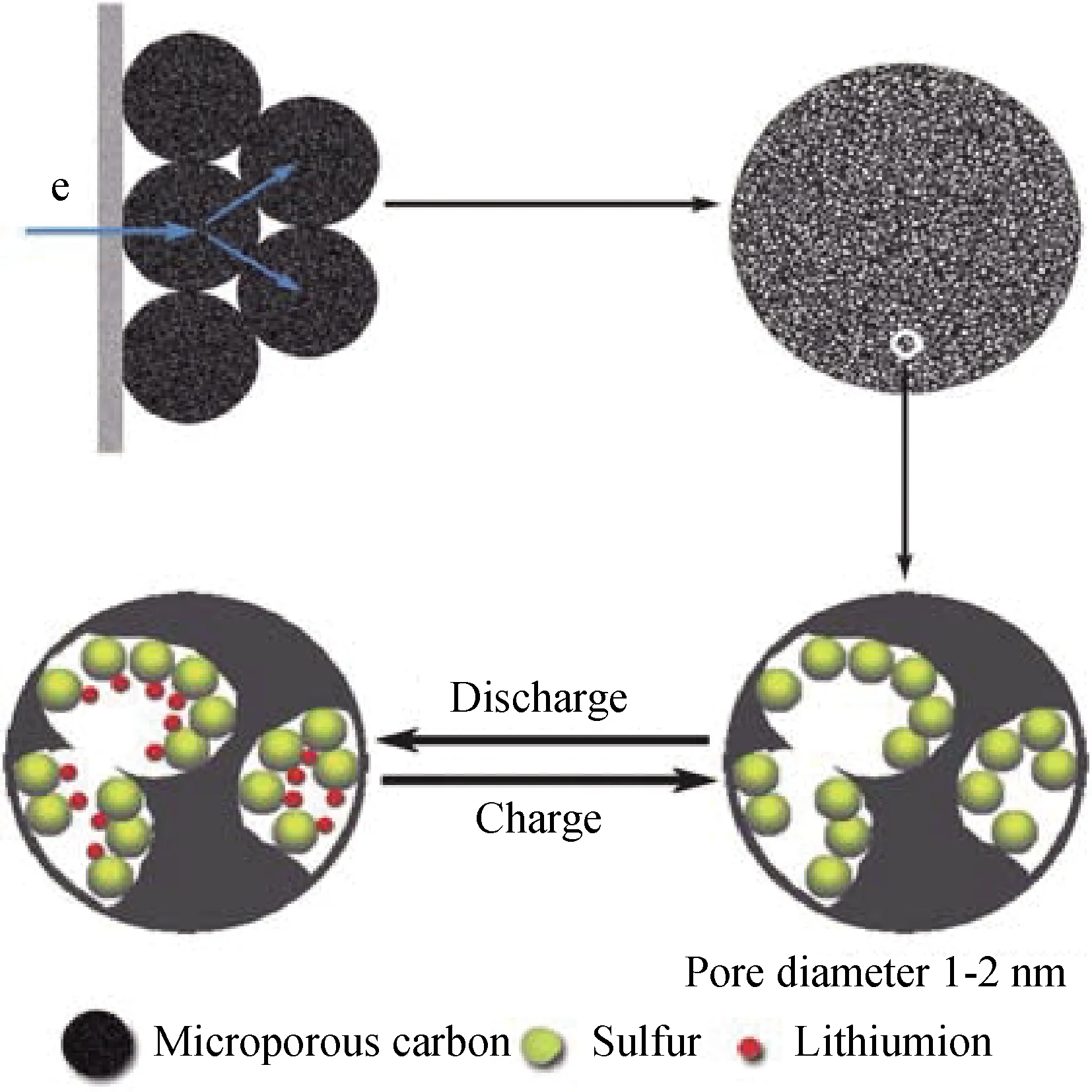

微孔碳是孔隙直径小于2 nm的一类多孔碳材料。相比较于介孔碳和大孔碳,微孔碳拥有更高的活性物质利用率[6,18-19]。并且,在物理尺度上更容易限制多硫化物的穿梭[20-21]。Zhang等[22]将单质硫通过熔融扩散的方法封装在含有大量孔隙的微孔球中。将硫封装入微孔中之后,微孔球的比表面积从843.5 m2·g-1降至6.5 m2·g-1,说明微孔被大量的单质硫占据。当硫被封装入碳球后,由于尺寸效应,硫和多硫化物就很难从狭窄的微孔中被释放出来,可以使充放电过程中的电化学反应过程限制在正极一侧的微孔碳球的微孔内,而不是在电解液或者是负极一侧,如图3所示。从而使复合材料具有良好的可逆性和优异的高倍率放电能力。含硫量为42wt%的硫/碳球复合材料在在400 mA·g-1的电流密度下,在进行500圈循环以后,仍呈现出约650 mAh·g-1的可逆容量。这项研究中采用的思路和策略可以为研究者设计负载单质硫的基体材料结构和开发新的电极材料提供思路。

图3 硫-碳球复合正极微孔内对硫和多硫化物的限制示意图[22]Fig.3 Scheme diagram of the constrained sulfur and polysulfides inside the micropores of the sulfur-carbon sphere composite cathode[22]

2018年,Wu等利用金属有机骨架(MOF)作为模板和前驱体合成了花状微孔氮掺杂碳纳米片[23](见图4)。该特殊结构作为可以有效封装锂硫电池在电化学过程中产生的小的硫分子(S2-4)。所得的硫/碳复合正极材料表现出出色的电化学性能,在0.1 C 的电流密度下循环200次后,可逆容量仍可达1 220 mAh·g-1,甚至在2 C的大电流密度下,经过1 000次长期循环后仍可保持在727 mAh·g-1,每个循环的容量损失仅为0.02%左右。

图4 花状微孔氮掺杂碳纳米片/硫复合材料的制备示意图[23]Fig.4 Preparation diagram of flower-like microporous nitrogen-doped carbon nanosheets/sulfur composites[23]

但是,与其他硫/碳复合正极材料不一样,当碳材料的孔径大小到微孔级别时,尤其是在0.5 nm左右时,其电化学行为将与正常硫/碳复合正极有较大差别。硫/微孔碳复合正极会显示出较低的电压放电平稳期,为了保持良好的电化学性能,只能将S含量降低[24]。因此,导致硫/微孔碳复合正极的整电池能量密度相对较低。

(2)介孔碳

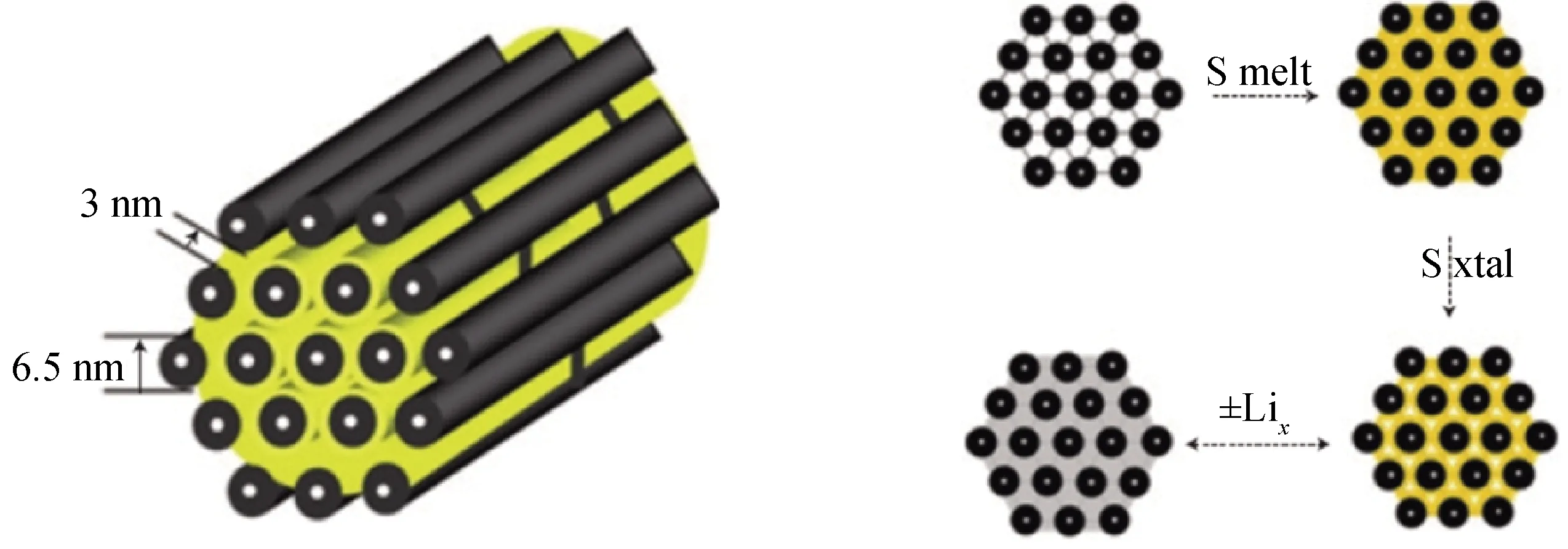

介孔碳是孔隙尺寸范围从2~50 nm的一类多孔碳的总称。介孔碳材料具有比微孔碳大得多的孔体积和更大的孔尺寸。与微孔碳相比,介孔碳材料能够负载更高含量的硫和更快的反应动力学。与大孔碳材料相比,介孔碳材料由于其特殊的孔隙大小在对多硫化物限制能力上比大孔碳更强。早在2002年,Wang等[25]开创性采用孔径尺寸为2.5 nm的活性炭作为单质硫的负载基体。通过熔融扩散的方法将活性炭和单质硫进行复合,得到含量为30%的硫/碳复合正极材料。组装到锂硫电池中以后,电池在0.3 mA·cm-2的电流密度下传递的可逆容量在440 mAh·g-1左右。2009年,Nazar课题组提出了采用CMK-3这种介孔碳来作为负载单质硫的导电骨架[26]。这种特殊结构的碳材料由直径为6.5 nm的有序中空碳棒组成,同样采用熔融扩散的方法在155 ℃将单质硫通过毛细作用负载在CMK-3结构中,然后单质硫凝固并收缩,形成与导电碳壁紧密接触的硫纳米纤维,如图5所示。硫与导电碳材料的紧密接触有利于限制多硫化物的穿梭,碳棒与碳棒之间的孔隙大小在3 nm左右,提供了足够的空间容纳单质硫在充放电过程中的体积变化。CMK-3和硫的复合物作为正极组装在电池中以后,在0.1 C的电流密度下初始放电容量可达1 005 mAh·g-1。然后又用聚乙二醇(PEG)对CMK-3和进行包覆改性,得到的复合正极材料具有1 320 mAh·g-1的初始容量,接近理论容量的80%。

图5 S/CMK-3 的结构及充放电过程活性物质变化示意图[26]Fig.5 Schematic diagram for the structure of S/CMK-3 and the changes of element sulfur during charge and discharge[26]

由于纯碳材料是非极性材料,传统的硫/碳复合正极仅能依靠碳的较弱物理吸附能力去限制多硫化物的穿梭。因此,通过化学修饰的功能化碳材料在锂硫电池中的研究开发中受到研究者的欢迎。因为化学修饰的功能碳材料不仅可以提供大量活性位点促进S在碳材料中的均匀分布,从而促进硫和碳材料的紧密接触,而且可以通过强的化学键作用有效地将多硫化物限制在正极一侧[27]。2014年,Song等[28]对介孔碳材料进行掺杂改性,得到介孔氮掺杂碳(MPNC)材料和单质硫进行复合,利用碳骨架作为硫的负载基体,提高正极电子导电性。他们认为MPNC材料中掺杂的氮促进了碳材料中硫原子与含氧官能团之间键的形成,由此产生对多硫化物的强烈固定作用。通过介孔碳材料本身在物理上吸附多硫化物作用和氮掺杂改性的介孔碳材料在化学上固定多硫化物的作用,双重作用共同提高电池的综合电化学性能。MPNC-S阴极表现出出色的库仑效率(>96%)和优异的循环稳定性(在100次循环后保持95%的容量)。将氮掺杂后的介孔碳材料和硫复合后,作为锂硫电池正极,初始容量可高达1 013 mAh·g-1,库仑效率超过90%,显示出了较高的单位面积比容量(3.3 mAh·cm-2),即使制备成高硫负载(超过4 mg·cm-2)的电极时,也能保持800 mAh·g-1的容量。

(3)大孔碳

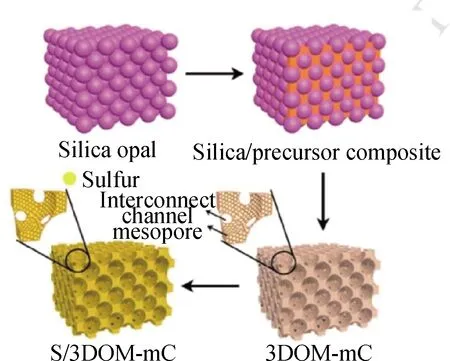

一般来说,具有大孔径(大于50 nm)、高比表面积的碳材料能够容纳更多的硫。但实际上大孔碳在锂硫电池性能的应用较微孔碳和介孔碳来说很少。这是因为大孔碳对多硫化物的限制能力较差,导致电池快速的容量衰减[29]。因此,大孔碳材料的设计常常需要与一定数量的微孔和介孔相结合。2014年,Wang等[30]通过使用水合钾在化学活化方法中成功地制备了一种低成本的微孔-大孔碳,如图6所示。该微孔-大孔碳表现出分层的多孔微观结构和高比表面积(1 286 m2·g-1)。这种碳的大孔结构为硫负载到微孔中提供了通道,并增强了电子/离子和电解质的快速传输,微孔结构可以在循环过程中捕获硫和多硫化物。该材料与硫复合正极材料在锂硫电池中表现出优异的循环稳定性,在0.2 C电流密度下初始容量为1 020 mA·h·g-1,循环200次后,仍具有760 mA·h·g-1的可逆容量。Zhang等[31]通过使用硅晶体和三嵌段共聚物EO20PO70EO20作为模板以及使用甲阶酚(甲醛/甲醛)作为碳源,通过双模板法制备三维有序互连的大孔/介孔碳(3DOM-mC),如图7所示。合成的3DOM-mC具有大的比表面积(818.5 m2·g-1),大孔壁上有序互连的大孔和有序中孔。其中,大量的有序中孔可以高效分散硫并有效地封装硫,有序的互连大孔在充电/放电过程中缩短锂离子的扩散距离,和硫单质熔融复合后,作为锂硫电池正极。S/3DOM-mC复合材料的初始放电容量为1 042 mAh·g-1,在0.2 C循环100次后仍保留703 mAh·g-1的可逆容量。并且,在2.5 C的大电流密度下,仍然可以提供357 mAh·g-1的高容量。优异的电化学性能归因于其独特的分层结构,有序互连的大孔和有序介孔的协同作用。

图6 多孔碳-硫复合材料的制备示意图[30]Fig.6 Preparation diagram of porous carbon-sulfur composite[30]

图7 S/3DOM-mC的制备示意图[31]Fig.7 Preparation diagram of the S/3DOM-mC[31]

3.2 硫 /碳纳米管复合正极材料

碳纳米管是一种一维结构的碳纳米材料,具有优异的导电性(102~106S·cm-1)、大的长径比(最高能到1.3×108)以及良好的机械强度等优点[32]。碳纳米管自从二十世纪九十年代被日本科学家Sumio Iijima发现以来,在能源存储方面广受关注[33-35]。Han等[36]首先将碳纳米管引入到锂硫电池中,用来替代乙炔黑,发现碳纳米管的引入改善了电池的倍率性能和循环性能。后来Zheng等[37]直接使用多壁碳纳米管作为单质硫的负载基体,通过熔融扩散的方法将单质硫与多壁碳纳米管进行复合。他们认为多壁碳纳米管在锂硫电池正极的使用中起到了三重作用,包括:(1)提供电化学反应位点,在多壁碳纳米管与多硫化锂之间存在较大的界面区域,在该界面区域上发生电化学反应;(2)具有规则有序孔的三维网络结构,将阻止多硫化物从正极向外扩散,提高单质硫利用率;(3)容纳在放电过程中沉积的固态锂Li2S,而不会堵塞正极中的孔隙。由于碳纳米管具有优异的力学性能、化学稳定性以及大的长径比等优点[16,38],在独立支撑的柔性电极制备高能量密度的整电池设计中受到了广泛欢迎。交叉互联的CNT三维导电网络可以促进电子/离子的扩散,提供大量活性位点,促进电化学反应的同时可以抑制多硫化物的穿梭。Yuan等[39]选择平均直径为15 nm,长度为10~50 μm的短的多壁CNT(MWCNT)作为负载硫的短程导电网络;使用直径为50 nm,长度为1 000~2 000 μm的长CNT,作为电极的长距离导电网络和粘结剂,如图8所示。得到的独立支撑的电极表现出优异的电化学性能,在0.05 C的低电流密度下的150个循环内,初始放电容量为995 mAh·g-1,硫的利用率为60%,每个循环的衰减率仅为0.2%。

图8 自下而上法制备高硫负载的独立支撑电极示意图[39]Fig.8 Schematic illustration of the free-standing electrode with ultrahigh sulfur-loading capability via bottom-up approach[39]

但由于碳材料本身是非极性材料,因此碳纳米管仅能从物理上限制多硫化物,得到的碳纳米管/硫复合材料的电化学性能仍然欠佳。于是,Sun和Kang[40]制备了一种独立支撑的双层碳-硫(FBCS)复合正极。FBCS正极的顶层仅由多壁碳纳米管组成(MWCNT),底层由负载硫的多壁碳纳米管(MWCNT-S)和N掺杂的多孔碳(NPC)组成。这种双层结构以两种不同的方式阻止多硫化物的穿梭:(1)底层的NPC主要通过氮与硫的化学键吸收多硫化物;(2)顶部的MWCNT中断了多硫化物从阴极到阳极的迁移,如图9所示。FBCS复合正极在0.5 C和1 C的电流密度下,分别具有964 mAh·g-1和900 mAh·g-1的高初始放电容量。即使在300次循环后,在0.5 C和1 C时仍然表现出83.1%和83.4%的高容量保持率。

3.3 硫/碳纳米纤维复合正极材料

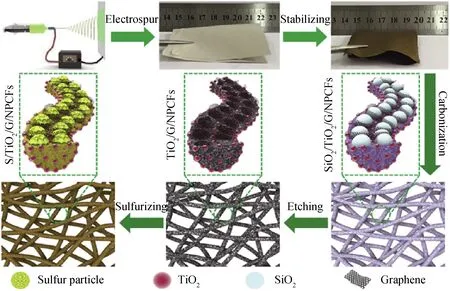

碳纳米纤维是另一种一维的碳纳米材料,常常通过有机物碳化得到,拥有低的成本、高的表面积(20~2 500 m2·g-1)、良好的力学性能以及优异的电子导电性(10-7~103S·cm-1)等优点[41]。在锂硫电池正极材料中同样深受研究者的欢迎。静电纺丝技术是常用的制备碳纳米纤维的方法之一,其成本低,可以可控地调节碳纳米纤维的孔隙大小、孔隙数量等。Rao等[42]通过静电纺丝技术得到聚(丙烯腈)(PAN)/聚(L-乳酸)(PLLA)纤维,进行碳化后得到碳纳米纤维。在液相通过化学沉积法将硫与碳纳米纤维进行复合,得到的复合电极在50个循环后,放电容量保持在760 mAh·g-1,电池容量处在一个较低水平,对多硫化物的限制能力较差。Song等[43]制备了一种含有石墨烯和TiO2纳米颗粒的氮掺杂多孔碳纳米纤维(NPCFs)作为硫的负载基体,如图10所示,将碳基体的出色导电性与极性金属氧化物的出色吸收能力很好地融合在一起,而且还很好地保持了碳纳米纤维膜的柔韧性。物理和化学双重作用固定多硫化物。因此,得到的S/TiO2/G/NPCFs复合电极在0.1 C的电流密度下表现出极好的初始放电容量(1 501 mAh·g-1),库仑效率高达98.7%。并且拥有出色的倍率性能和循环性能,在5 C时容量高达668 mAh·g-1,在1 C时循环至500圈仍然能够保持结构的完整性。

图10 S/TiO2/G/NPCFs复合正极的制备过程示意图[43]Fig.10 Schematic illustration of the fabrication process for the S/TiO2/G/NPCFs cathode[43]

当然由于碳纳米纤维优异的机械性能,碳纳米纤维在独立支撑的柔性电极中更能体现出其优势:提高正极的单位面积硫负载量和电池整体的能量密度[8,44-45]。Chen等[8]受柔性逐层堆积结构的启发,他们将硫负载到Mn3O4纳米粒子包覆的三维(3D)互连的氮掺杂碳纳米纤维(CNF)骨架中,制备了一种可以逐层堆积的Mn3O4@CNF/S柔性电极。通过交叉互联的网状多孔结构,和Mn3O4纳米粒子包覆的三维(3D)互连的氮掺杂碳纳米纤维(CNF),物理化学双重作用抑制多硫化物的穿梭。通过堆叠多层Mn3O4@CNF/S,可以轻松地将单位面积的硫负载量提高到11.0 mg·cm-2,同时保持超过8 mAh·cm-2的可逆容量,表现出优异的电化学性能和应用前景。

3.4 硫/石墨烯复合正极材料

2004年,英国曼彻斯特大学的科学家Geim等利用胶带剥离石墨获得了独立存在的石墨烯,它是由单层碳原子以 sp2杂化轨道构成的新型二维碳纳米材料[46]。石墨烯确切的定义是特指单原子层厚度的石墨片层,不过也惯用于称呼单层或者几层的石墨片为石墨烯。在石墨烯中,碳原子之间形成等单层六边形,形似一种二维蜂窝状的排列结构,这种特殊的二维单原子层晶体结构特征,使其具有特殊的力热光电特性[47]。而石墨烯最大的特性是其超高的电子传导速率,接近光速的1/300,远远超过了在一般导体中的运动速度,其室温下的电子迁移率高达15 000 cm/(V·s)[48]。另外,单层的石墨烯具有非常大的比表面积(2 600 m2/g)。因此,石墨烯作为新兴的纳米材料,以其优异的电、力等性能,在电极材料领域有着极其广泛的应用前景[49]。而在锂硫电池研究中,石墨烯材料可作为硫单质的载体及导电骨架,并可通过表面改性或调控结构的方式来提升复合材料在电池中的电化学性能[50-52]。

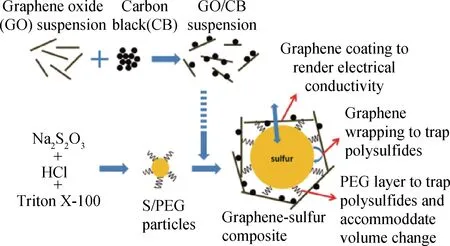

2011年,Wang等[52]首先将石墨烯引入到锂硫电池中作为负载硫的碳骨架。但是由于他们采用的是常用的熔硫扩散方法,得到的石墨烯/硫复合材料中硫在石墨烯表面分布很难均匀,导致较差的电化学性能。之后研究者开始在石墨烯/硫复合正极上开展了大量的研究工作。由于采用熔硫扩散的方法容易存在硫与材料的接触界面问题。Cui等[53]直接通过液相沉积的方法制备石墨烯/硫复合材料。他们将聚乙二醇(PEG)涂覆的亚微米级硫颗粒与炭黑修饰的氧化石墨烯构成石墨烯/硫复合正极材料,如图11所示。PEG和石墨烯复合材料缓解了充放电期间单质硫的体积膨胀并且抑制了可溶性多硫化物在电极间的穿梭。得到的石墨烯/硫复合材料在充放电循环 100圈之后任然保持600 mAh·g-1的比容量,容量衰减率为15%。为了锂硫电池的实际应用考虑,具有高能量密度是及其重要的因素,高能量密度又与活性物质的量相关。但是硫含量增加后会导致电极的导电性变差,硫与负载的基底材料接触不紧密,导致电池变差。Evers等[54]以多硫化钠(Na2Sx)和氧化石墨烯为原料,通过化学沉积法制备出石墨烯包覆硫纳米颗粒的复合正极材料,如图12所示。该材料具有极高的硫载量(87wt%),初始比容量可达705 mAh·g-1,在充放电循环50次之后,依然能保留550 mAh·g-1的比容量。合理对石墨烯的结构进行调控同样对多硫化物的束缚能力有重要影响,Huang等[55]用高温对氧化石墨烯进行了热膨胀处理,得到了具有介孔-大孔多级孔结构的石墨烯材料,其可以将硫单质负载在介孔石墨烯内部,防止多硫化物溶解在电解液中;上述材料在 0.5 C 倍率下具有1 093 mAh·g-1的初始放电比容量,在50次充放电循环后仍保持689 mAh·g-1的比放电容量,具有较好的电化学性能。

图11 PEG涂覆的石墨烯/硫复合材料示意图[53]Fig.11 Schematic illustration of the graphene/sulfur composite with PEG coating[53]

图12 化学沉积法制备石墨烯/硫复合材料示意图[54] 图12 Schematic illustration of graphene/sulfur composite prepared by chemical deposition[54]

对石墨烯表面进行改性能够改变石墨烯作为纯碳材料对多硫化物限制能力较弱的缺点。Qiu等[56]报道了一种简单,低成本的方法来制备纳米复合材料,首先在氨气气氛下用热处理的方法对氧化石墨烯表面进行掺杂改性,同时将氧化石墨烯还原成石墨烯,然后用氮掺杂的石墨烯包覆硫纳米颗粒。氮掺杂的石墨烯/硫复合材料表现出了优异的倍率性能,在0.2 C时其比容量为1 167 mAh·g-1,在0.5 C时为1 058 mAh·g-1,在1 C时为971 mAh·g-1,在2 C时为802 mAh·g-1,甚至在高达在5 C时还可达到606 mAh·g-1。该电池还表现出超过2 000次循环的超长循环寿命和极低的容量衰减率(每个循环仅减少0.028%)。Jiang等[57]研究发现,水热温度对石墨烯/硫复合材料中硫纳米颗粒的大小、硫负载量,石墨烯的还原程度以及石墨烯的含氧基团对多硫的化物的吸附具有显著影响。并通过一步水热合成的方法制备了三维多孔石墨烯气凝胶/硫复合正极材料,在电流密度为100 mA·g-1的情况下,混合物在50次循环后仍然可以提供716.2 mAh·g-1的比容量,并且在1 A·g-1时可逆容量为517.9 mAh·g-1。

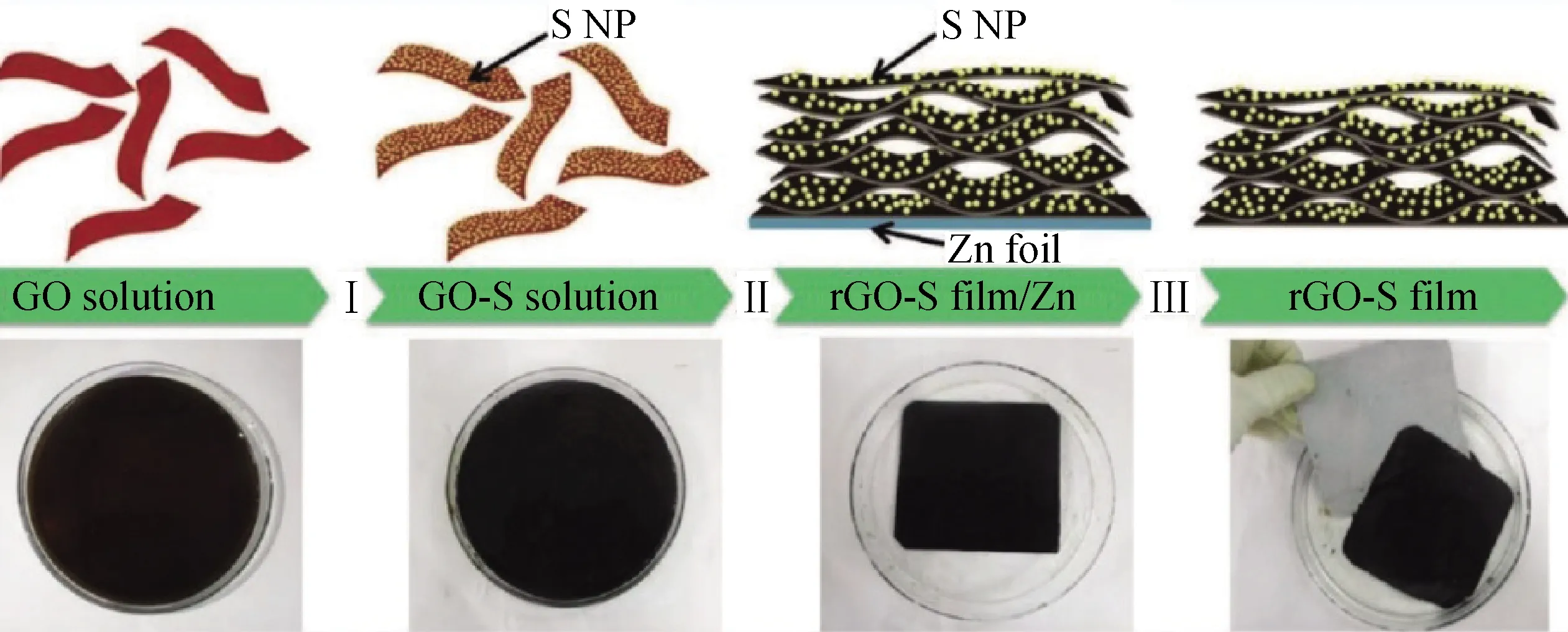

石墨烯由于具有特殊二维碳纳米结构,具有优异的力学性能。在锂硫电池的应用中可直接作为导电骨架,甚至在极片制备过程中可以利用其形成的三维交织网状结构作为具有一定机械强度和韧性的硫单质的载体,减少不导电的粘结剂的使用,提高电池的能量密度。Cheng等在溶液中混合氧化石墨烯和硫单质,利用水热法直接制备出了负载了硫单质的石墨烯气凝胶材料,在水热过程中,氧化石墨烯形成三维凝胶状结构,同时在溶剂中将硫单质负载在石墨烯三维交织网状结构中,可以直接切片作为正极使用,在750 mA·g-1的电流密度下循环 100 圈之后保有541 mAh·g-1的比容量[58]。Wang等[59]则是将氧化石墨烯与硫单质在溶液中混合均匀后,采用冻干法直接得到氧化石墨烯-硫复合气凝胶,经还原、切片、压片后,上述材料可直接作为正极,在 300 mA·g-1的电流密度下循环 200 圈之后能保有 800 mAh·g-1的比容量。这些研究为科研人员提供了石墨烯结构的液相可控调节并原位沉积硫纳米颗粒的基础。最近,Cao等[9]报道了一种液相原位沉积硫纳米颗粒在石墨烯片层之间,并在锌箔上直接还原GO-S复合物得到独立支撑,无粘结剂的rGO-S复合薄膜电极(见图13)。得到交叉连接的多孔网络结构使rGO-S复合膜具有优异的机械性能,并且能够很好地抑制多硫化物的扩散以及迅速传输电子和离子。得到的rGO-S复合正极,在0.1 C的电流密度下初始容量可达1 302 mAh·g-1,进行200次循环后仍然能够保持978 mAh·g-1的放电容量,表现出约75%的容量保持率。此外,由于rGO-S复合薄膜优良的机械性能,可以组装成不同形状的柔性正极。因此,他们将所制备的rGO-S复合薄膜分别组装应用在软包电池和电缆型电池中,在0.1 C时这两种电池分别传递了1 187 mAh·g-1和1 360 mAh·g-1的高初始容量,表现出优异的电化学性能。

图13 柔性石墨烯/硫复合薄膜示意图[9]Fig.13 Schematic illustration of flexible graphene/sulfur composite film[9]

4 结语与展望

目前,碳材料(包括石墨烯、碳纳米管、碳纳米纤维、多孔碳等)在锂硫电池正极中的研究仍然占据主要角色。其主要原因在于,高导电性、高比表面积、优异机械性能以及化学稳定性等优势能够与锂硫电池一系列问题相匹配。高性能锂硫电池的构建需要保证优异电化学性能的同时能够拥有高的活性物质负载量。在以碳材料为基体的硫/碳复合材料中,碳材料可以作为硫的负载基体,甚至可以作为独立支撑的骨架,在负载大量硫的同时可以保证正极的导电性,缓解体积膨胀效应,限制多硫化物穿梭,并且,从实际应用的角度考虑,碳材料的低成本性和自然丰度更有吸引力。硫/碳复合正极从简单的复合到结构调控、孔径调节、材料改性,从低硫负载到高硫负载,从浆料涂布到独立支撑的柔性电极,研究者已经做了大量的工作。从商业化角度出发,未来硫/碳复合正极的研究可能会从以下几个方面去发展:(1)实现更长的循环寿命、更高的倍率性能,目前商业化的磷酸铁锂电池循环寿命超过2 000次,倍率性能高达20 C,而目前锂硫电池的循环寿命难以超过1 000次,倍率性能一般不高于5 C;(2)实现更高的整电池能量密度,高的能量密度是能够商业化的前提,而更高的整电池的能量密度意味着在实现高的硫负载量和更高的硫百分比的同时需要保证优异的电化学性能;(3)由于各种可穿戴设备、人造皮肤以及可植入医疗设备等电子设备的迅速发展,对柔性储能器件的需求也大量增加,因此,柔性硫/碳复合正极也将是研究者研究的重要研究方向之一。