车门开闭耐久焊点失效优化分析研究

周丽杰

摘 要:门开闭耐久软膜试验阶段,出现车门下防撞梁焊点失效。基于试验数据,修正车门开闭耐久仿真模型,进行对标分析研究,提高仿真精度,提出切实可行的优化方案,提升车门开闭耐久性。

关键词:开闭耐久;焊点失效;对标分析;优化

0 引言

车门作为驾驶人和乘员出入车辆的通道,并隔绝车外干扰,保护乘员等作用,需要承受经常开关车门的动态冲击载荷作用。

一辆非营运载客车辆在15年的使用年限内开关车门的总次数大约为:15×365×12(每天开关车门次数)=65700次[1]。对于营运载客车辆,以使用频率较高的右后车门为例,计算一辆出租车在8年的使用年限内开关右后门的总次数大致为:8×365×47.2(对5辆出租车连续45天的运行情况进行了车门使用频率统计的平均每天使用频率)=137824[1]。另中华人民共和国汽车行业标准QC/T 323-2007《汽车门锁和车门保持件》[2]中5.2.5开闭耐久试验,规定用内开和外开方式各做5×104次往复开闭试验,共计10万次,多数主机厂用车门开闭耐久次数不小于10万次作为设计目标。车门作为用户操作最频繁的总成之一,其开关操作耐久性是每个主机厂需要设计并验证的性能之一,也是用户直接体验度很高的一项性能。

在实际使用过程中,由于车门的频繁开关,可能会发生疲劳破坏,从而导致车门钣金开裂、车门焊点开裂、车门锁扣出现松动、车门玻璃升降异常、车门下垂干涉、车身侧出现密封条磨痕、车门在关闭状态下面差增大等问题,因此在汽车设计开发过程中,車门的开闭耐久性能已然成为评价汽车品质好坏的重要指标。

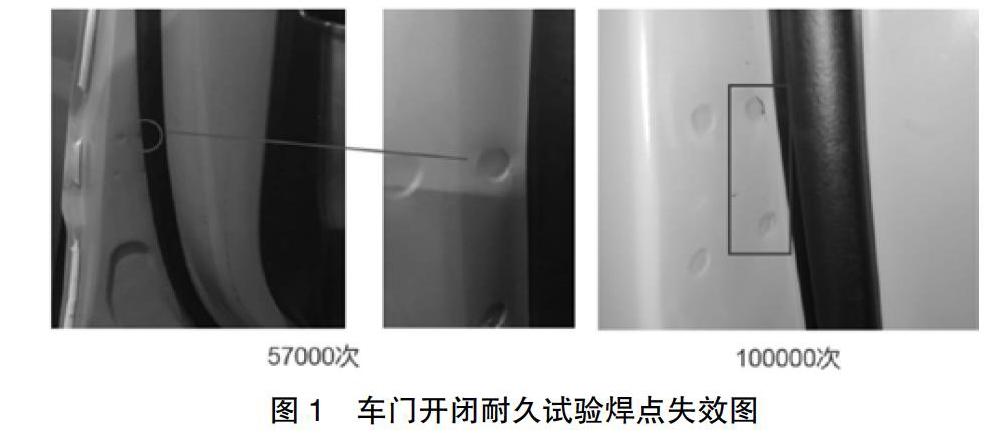

1 问题描述及分析

某车门在做开闭耐久试验时下防撞梁焊点出现失效问题。其中车门开闭57000次时可见第1处焊点失效、开闭100000次时可见第2处焊点开裂,不满足100000次目标要求,下防撞梁焊点失效如图1所示。

车门频繁开闭过程中,在车门锁扣、铰链和车身连接处产生冲击疲劳或局部振动疲劳,在循环交变较高载荷作用下,破坏前的循环次数较少,小于1×105次,属于低周疲劳。采用有限元方法在产品设计开发阶段进行疲劳寿命预测,可以精确地发现问题并快速地解决问题,提高设计质量,缩短产品开发周期。

利用Lsdyna软件建立了本文车门开闭耐久仿真分析模型,模拟车门开闭过程的显示动态分析,再将仿真结果导入Ncode软件分析车门及周围车身钣金、焊点的疲劳损伤分布,并与同期进行的试验结果比对,进行对标分析研究,提高仿真精度,并对薄弱位置进行优化改进,以提高车门的耐久寿命。

2 车门开闭耐久仿真分析模型

车门的关闭过程包括车门绕铰链轴旋转、密封胶条及缓冲块接触、门锁系统锁止、车门反复回弹等一系列过程。车门关闭过程中受到的空气阻力属于多场耦合问题,本文暂未考虑空气阻力影响。车门密封条作为车门总成上的关键零件,在车门关闭过程中起到一定的缓冲作用,吸收的能量约占总能量的8%,同时密封条具有高度非线性特性,无法精确模拟,利用减少8%的初始能量与其互补,继而仿真模型车门的初始开启角度可从4.4°降低为1.4°,大幅度降低仿真时间。

车门开关耐久试验涉及玻璃全开、半开和全关、关闭速度1.2m/s、关闭速度1.5m/s等5种状态。经仿真分析验证,仅考虑玻璃关闭及关闭速度1.2m/s这种状态,与5种状态的车门总损伤相差1.09%,差异较小,将分析状态精简为此一种状态,有效的缩短了建模及仿真分析时间。

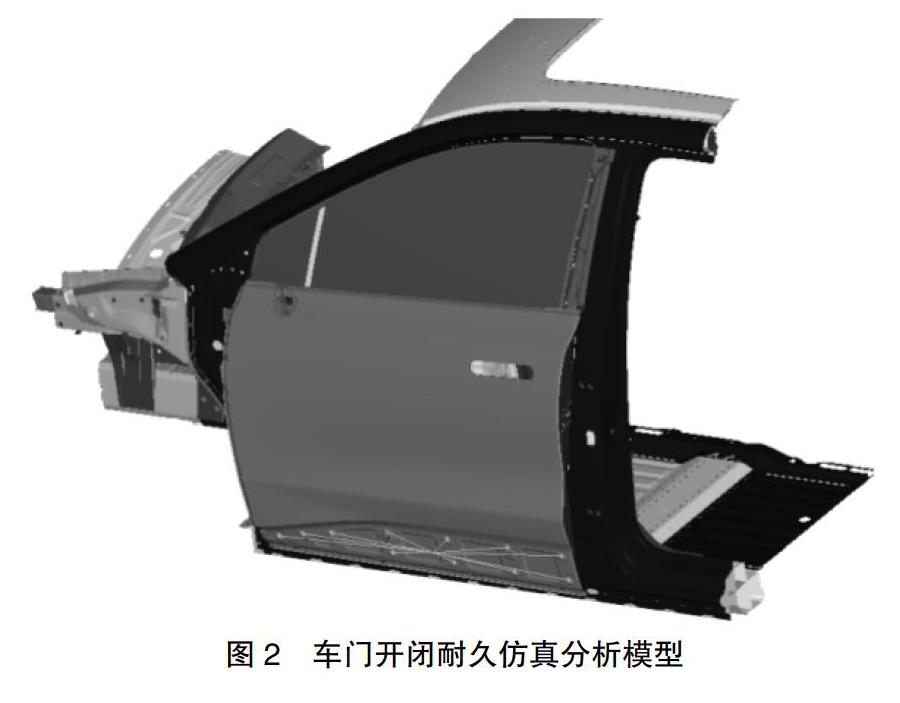

本文中的车门结构为旋转式车门,分析模型主要包含部分白车身、车门系统、铰链系统、门锁系统、玻璃系统等组成。车门质量对初始动能起决定性的作用,须保证车门有限元模型与真实情况一致,因此采用质量点的形式对车门装配件等进行配重处理。

车门的门锁机构通过棘轮和棘爪的相互啮合来实现锁止功能。开发初期,供应商无法提供锁机构三维数据和性能参数,用非线性位移弹簧来模拟锁机构。车门开闭耐久仿真分析模型见图2。

3 车门开闭耐久仿真对标分析研究

车门下防撞梁与车门内板有4个焊点,车门开闭耐久试验第一损伤点为内侧上部焊点,其损伤为1.75,第二损伤点为内侧下部焊点,其损伤为1。车门开闭耐久仿真分析获得下防撞梁焊点第一损伤点为外侧下部,损伤为1.55,第二损伤点为内侧上部,损伤为0.52。仿真与试验相比,第一损伤点的位置不同、损伤值差异较大。以下对焊点类型影响、车门饰件影响、锁机构影响进行分析研究,并优化提升车身下防撞梁焊点耐久性能,达到目标要求。

3.1 焊点类型影响的分析研究

Ncode软件焊点疲劳分析,基于关键面法原理,计算不同角度变化情况下基材1、基材2以及焊核的应力时间历程计算损伤值,所有情况下最大损伤值即为该点的焊点损伤值。三维六面体焊点单元类型需要先根据获取的八个节点力和力矩,转化为中间等效的一维单元。

车门下防撞梁位置焊点类型由三维六面体单元改为一维单元,仿真分析获得第一损伤点为内侧上部焊点,其损伤为24.954,第二损伤点为外侧下部焊点,其损伤为0.661。仿真与试验第一损伤点位置已一致,但损伤差异较大,后续采用一维单元类型焊点继续分析研究。一维焊点需要与上下基材垂直,不能像三维六面体焊点一样批处理建模,操作不方便,适用于局部损伤大、关键位置的焊点。

3.2 内外饰影响的分析研究

车门质量及分布对初始动能、车门运动过程起决定性的作用。车门内饰质量占车门总成总质量的14%、车门后视镜占车门总成总质量的4%、车门外下护板占车门总成总质量的5%,将以上三部分集中质量点用精确的有限元二维、三维模型模拟,研究对下防撞梁焊点损伤的影响。

3.2.1 车门内饰影响的分析研究

车门内饰用二维面网格替换集中质量点,仿真分析获得下防撞梁第一损伤点为内侧上部焊点,其损伤为14.354,第二损伤点为外侧下部焊点,其损伤为0.668。车门内饰用高精度的二维面网格,内饰质量分布更加真实合理,提升了车门总成的整体强度,第一损伤点的损伤明显降低,降低42%,建议车门内饰采用二维面网格模型。

3.2.2 车门后视镜影响的分析研究

车门后视镜用三维体网格替换集中质量点,仿真分析获得下防撞梁第一损伤点为内侧上部焊点,其損伤为14.785,第二损伤点为外侧下部焊点,其损伤为0.607。车门后视镜用三维体网格对第一损伤点的损伤影响较小,损伤差异3%,建议车门后视镜采用质量点单元,可节省建模、仿真计算时间。

3.2.3 车门外下护板镜影响的分析研究

车门外下护板用二维面网格替换集中质量点,仿真分析获得下防撞梁第一损伤点为内侧上部焊点,其损伤为18.343,第二损伤点为外侧下部焊点,其损伤为0.550。车门外下饰板用高精度的二维面网格,外下饰板质量分布更加真实合理,第一损伤点的损伤增加24%,建议车门外下饰板采用二维面网格单元。

3.3 锁机构影响的分析研究

棘轮、棘爪、锁钩以及橡胶块采用实体单元模拟;门锁壳体采用刚性单元模拟;扭转弹簧等弹性元件采用弹簧单元模拟,门锁机构有限元模型如图3所示。该门锁机构模型能更真实地模拟门锁的锁止行为,使车门动能与内能之间的转化更趋平稳,克服了传统连接单元瞬间锁止导致瞬态应力过大的问题,并且无需定义锁止点。锁机构仿真模型见图3。

车门锁机构用二维面单元、三维体单元及弹簧单元替换纯弹簧单元,仿真分析获得下防撞梁第一损伤点为内侧上部焊点,其损伤为1.662,第二损伤点为内侧下部焊点,其损伤为0.555。车门锁机构用有限元网格单元可真实模拟门锁及车门的运动,第一、第二损伤点的位置均已与试验一致,第一损伤点损伤与试验差异5%,具有较高的精度,建议车门锁机构采用有限元模型,并基于此研究状态开展优化。各研究方案焊点疲劳损伤见图4及表1。

4 车门开闭耐久焊点疲劳优化

车门开闭耐久试验及仿真分析下防撞梁焊点损伤大于目标值1(对应的循环次数为10万次),需要优化,综合成本、周期、费用、工艺可行性,主要提出以下优化方案。

(1)方案1,下防撞梁焊点由4个增加到6个,焊点损伤从1.662降低为0.539,焊点耐久次数达到18.55万次。

(2)方案2,在下防撞梁6个焊点的基础上,增加一条长50mm、宽5mm的结构胶,焊点损伤从0.539降低为0.322,焊点耐久次数达到31.05万次。

(3)方案3,更改下防撞梁端部结构,增加2个搭接面,下防撞梁与车门内板间焊点数量达到7个,焊点损伤从1.662降低为0.253,焊点耐久次数达到39.53万次。各优化方案焊点损伤见图5。

5 车门开闭耐久试验

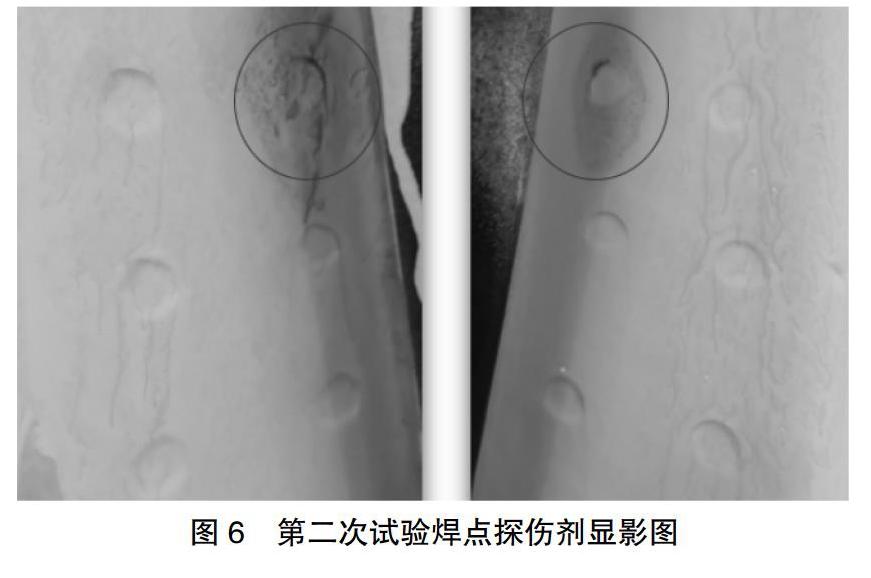

首次车门开闭耐久试验已出现下防撞梁焊点失效问题,再次试验前对基础材料性能追溯、激光检测焊核质量、同批次样件焊点剥离力等确认和检测。

第二次试验为方案1,下防撞梁焊点由4个增加到6个,此方案几乎无成本增加、可实施性强。下防撞梁内侧上部焊点依然在5万次疑似失效,通过探伤剂检查确认失效。考虑此方案仿真分析焊点疲劳耐久性提升及可实时性强,采纳了此方案,5万次焊点失效探伤剂显影见图6。

第三次试验为方案2,下防撞梁焊点由4个增加到6个、同时增加一条长50mm、宽5mm的结构胶。此方案需要对设备改造,增加一个工位、增加一台涂胶设备。试验后无焊点和钣金失效,满足目标要求,最终采纳了此方案。

方案3需要修改模具,单车成本高、周期长,未验证未采纳。

6 总结

(1)Ncode焊点疲劳分析,一维焊点损伤与试验值具有更好的一致性,但一维焊点需要与上下基材垂直,不能像三维六面体焊点一样批处理建模,操作不方便,适用于局部损伤大、关键位置的焊点。推荐焊点连接的基材网格尺寸6-10mm,以达到足够的刚度。

(2)车门饰件、附件质量占比小于5%,一般可以简化为质量点,节省建模、仿真计算时间。占比大于5%,通常推荐用有限元模型,如车门内饰、外下饰板等。

(3)门锁机构模型能更真实地模拟门锁的锁止行为,使车门动能与内能之间的转化更趋平稳,克服了传统连接单元瞬间锁止导致瞬态应力过大的问题,可有效提升仿真精度。

(4)焊点疲劳损伤目标小于1,推荐损伤大于0.5的点也需要关注。优化方案的安全余量一般需要达到5-10倍。

参考文献:

[1]漆辉.汽车车门开闭耐久的试验标准与方法研究[J].制造试验,2019.04.13.

[2]中华人民共和国汽车行业标准委员会.QC/T323-2007汽车门锁和车门保持件[S].北京:中国标准出版社.