减振技术在汽车零部件制造中的应用

郭春杰 李海峰 钟海兵 路英竹

摘 要:汽车零部件制造离不开机床的切削加工,但是就实际的机床刀具加工过程来看,振动是不可避免的影响因素。因此本文便结合减振技术分析汽车零部件制造中的相关问题。首先分析了减振技术应用的背景及振动产生的原理;其次介绍了新型的磁流变液材料在减振技术中的应用;再次,针对新型的减振技術进行振动实验,判断该技术的合理性和实用性,意在通过本文论述可以减轻车床振动对零件加工的影响,从而进一步提升汽车零部件加工的效率和质量。

关键词:减振技术;汽车零部件;制造应用

数控车床已经渗透到了工业领域中的各个方面,在航天、汽车、手机等行业的零部件加工中有着重要的应用价值,同时车床加工的质量也能够直接影响零部件的质量。因此进一步提升车床加工的抗振性能,满足工件的精度需求,减轻刀具的磨损崩坏情况,对于提升数控车床加工质量有着极大的促进作用。同时汽车零部件制造行业对于工件加工的精度和质量有着极高的要求,因此在汽车零部件制造过程中,进一步提升车床的抗振性能,可以有效提升汽车行业的发展质量。

1 减振技术在汽车零部件加工中应用的背景及振动原理

1.1 背景分析

在汽车零部件加工制造的过程中,机床的振动会对零件的加工质量造成极大的影响。而由此产生的危害也会涉及到汽车产品的未来使用安全领域,因此针对这种精度需求及时的进行机床减振研究,是当前工业领域重要的研究任务[1]。就国内外的工业领域研究现状来看,减振技术的研究和应用已经涉及到了振动力学、控制学、动力学等领域,最早期应用的减振技术以被动控制为主,主要在加工设备上添加吸振器来改变控制对象的阻尼以及刚度,从而达到减振的目的。这种方式较为简单,操作便捷,但是控制性能较为单一,针对汽车零部件等复杂结构的制造中无法起到明显的效果。因此及时的将被动的振动控制转化为主动的振动防御,进一步加强对于减振技术精度的研究和技术体系的创新,对于当前汽车零部件加工领域来讲是极大的技术进步,也是未来发展的实用性需求。

1.2 机床运行振动原理分析

根据当前的研究结果来看,可以将机床在加工过程中产生的振动影响因素分为三种类型。

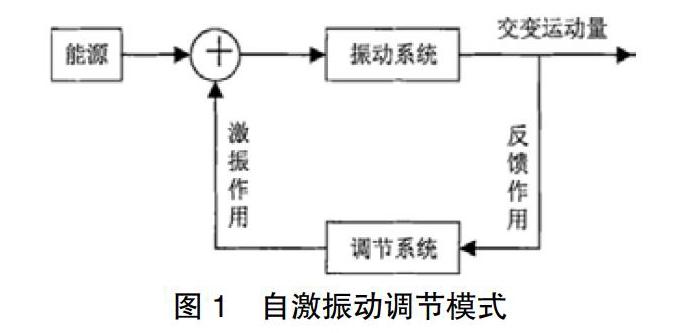

首先是自激振动,该种振动模式主要是由加工设备系统内部不同环节之间相互作用影响而产生的振动形式,不需要外力进行外在激励。振动频率的大小和时长会受到系统本身的影响,若系统之间不同环节之间的影响减轻或消失,自激振动也会停止。因此想要全面遏制自激振动的产生,便需要合理的调整系统内部的不同环节,使其处于平衡的工作状态。常见的调节自激振动的系统如图1所示。

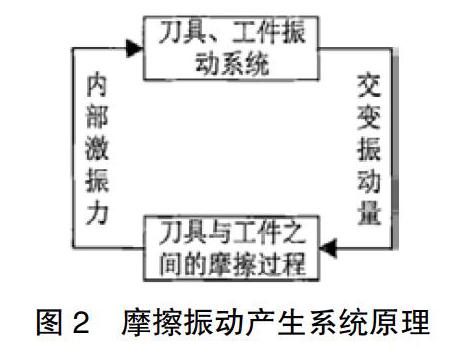

其次,摩擦振动,该种振动产生的原因主要在于机床自激振动与工件加工过程中产生的摩擦进行影响而产生的。假设设备在制作工件过程中受到了外界激励而产生了一定程度的振动,这种振动会影响刀具和零件之间的相对速度,速度的改变会影响二者之间的摩擦力,继而由该摩擦力形成了对设备系统的二次外界激励,从而导致了摩擦振动的产生。摩擦振动往往会随着机床工作状态而产生变化,当机床停止时摩擦振动便会消失。产生摩擦振动的主要系统如图2所示。

再次,便是再生型振动。这种类型是机床在正常零部件加工制作过程中出现的常见类型,主要是由加工过程的不同时间段而导致的,例如在前一刻加工时刀具与工件之间产生振动而留下的振痕,和当前受到振动位移而导致的切削位置不同之间产生的切削厚度存在差异性,便会出现再生型振动。我们可以将再生型振动理解为是工件加工过程中不断循环的闭环,上一秒的加工动作导致的振动引起下一秒出现了振动位移,在位移的影响下,相邻的加工动作导致了加工厚度的不同,这是工件加工中无法改变的客观现象,因此再生型振动往往会根据加工的时间而不断积累,振幅不断增加。

1.3 汽车零部件制造稳定性影响因素

分析稳定性影响因素能够更好地定位车床加工过程中产生的振动规律和特点,建立在这些数据和重点的基础上,可以正确分析如何提升机床加工的稳定性,减少对汽车零部件的精度影响,起到抑制振动的作用。而从工程制造学角度来看,机床刀具以及工件之间形成了具有紧密联系的系统,在加工过程中会出现客观的固有频率以及加工阻尼,同时这二者又会随着加工工件的刚度进行变化[2]。因此我们在分析影响工件加工稳定性的过程中,便可以从这三个方面进行针对性分析,。可以利用仿真实验的方式,将系统的阻尼以及刚度作为变量,将加工过程中的主轴转速以及轴向切削深度作为定量,经过对振颤频率的调整分析之后,可以发现适当的加强系统刚度以及阻尼能够实现在短时间内使系统趋于稳定性的目的。

2 利用磁流变液材料进行减振技术应用分析

经过上述论述可知改变系统的运行刚度以及阻尼数值能够有效提升设备加工过程中的稳定性,同时也能够有效减少设备制造过程中的振幅,抑制振颤的产生,从而实现提高工件加工的精度,提升制造效率的目的。因此对比当前应用在汽车零件加工中的磁流变液材料来看,其具有可调节的刚度和阻尼数值。因此对于有效减少零部件加工振动有一定的促进作用。

2.1 材料性质分析

磁流变液材料是在20世纪50年代由美国学者发明的,该种材料制备工作电压高、屈服应力小的优势[3],成为各国工业制造学者广泛研究的对象,并且经过初步研究之后,已经广泛应用在了汽车的悬架制造、起落架制造、人工假肢等领域。就磁流变液材料与传统的电流变液材料相比,其具备以下几方面的优势。

首先磁流变液材料具备较低的工作电压,在几十伏的电压下便可以达到制作需求。其次,在相同的工作环境和工作条件下,磁流变液材料较电流变液材料的屈服应力大。再次,针对杂质来讲,磁流变液材料具有较高的稳定性,能够适应不同温度。详细的对比分析如表一所示。

3 基于磁流变液的汽车零部件加工减振技术

利用磁流变液来制作新型的阻尼器件,能够有效提升输出阻尼参数,确保刀具的稳定性和质量[4]。当前磁流变液材料已经在汽车制造领域、桥梁工程领域等,有着良好的应用前景,另外相关研究者也认为磁流变液材料是能够进行半主动控制的材料,因此可以应用在当前主动减振分析领域中,利用该材料制作的减振装置,能够进一步提升抑制振动的效率。

3.1 减振装置的结构设置

减振装置的合理设计能够进一步提升一直振动的效果,同时也能够提升汽车零部件制造的精度和质量,可以延长相关工具的使用寿命,起到成本控制的作用,当前已经有大量学者将磁流变液材料应用在阻尼装置中,例如某理工大学有学者曾经针对普通的车床设置了减振装置[5],利用磁流变液材质的挤压工作模式作为减振的基础原理,最终的产品可以安装在溜板箱上,首先需要对溜板箱进行改造,这不仅破坏了原有机床的机械结构,也从一定角度上增加了设计难度,另外,产品的体型和结构较为复杂,加工难度较大,虽然能够起到一定效果的减振作用,但是并不适用于大面积推广,但是该产品的设计原理也为当前新型的磁流变液阻尼装置提供了设计依据。

因此针对上述磁流变液的优势和设计原理来看,本文利用了Ck6136s数控车床进行针对性分析,结合磁流变液材料自身所带的挤压以及剪切工作模式,制作了减振车刀,刀具主要分为减振刀杆轴、螺栓、密封圈、端盖、橡胶堵头、线圈引线、励磁线圈、刀杆轴套以及磁流变液这几部分,详细结构如图3所示。

基于磁流变液材质自身工作性质的不同,利用其来进行设计的减振车刀,在工作中的减振体积以及控制效率也会有一定的差异性,若单纯利用挤压模式来设置的减振车刀体积较小,有较高的控制效率。而本文所论述的减振车刀主要利用了磁流变液自身所附带的挤压工作以及剪切工作模式进行混合研究。刀杆轴经过励磁线圈缠绕之后,可以充当铁芯的作用,将磁流变液从堵头注入之后,会将刀杆轴、端盖以及轴套之间的空间全部填充,经过通电之后受到磁场的影响,磁流变液会由本质的液态转化为类固態,类似非牛顿流体,具备了较强的屈服强度,可以在刀具内部模拟弹簧的性能,从而进一步提升阻尼数值,将整体刀具的抗振性能提升。

3.2 装置的密封设计

利用磁流变液设置的减振车刀主要利用了静密封装置[6]。将O型的密封圈设置在了刀杆轴以及端盖的径向、轴向处,利用标准手册中的规范来确定开槽的尺寸和位置,要根据O型密封圈直径来确定开槽的深度,槽深要小于直径。在安装的过程中,密封圈要较槽口高出一部分,方便两个零件装配时能够挤压密封圈达到全封闭的作用,同时在组装零件时要利用液态密封胶涂抹缝隙,从而进一步加强密封性能。

3.3 装置的材料选取

首先在选择刀杆轴时,要利用导磁率较高的材料,能够在微弱的电流下便产生磁通效应,另外也要具备较好的退磁性能,可以在电流消失时及时的恢复初始状态。另外要根据车刀的实际工作状态来增加刀杆轴的力学性能,避免在工件制作过程中受到额外切削力的影响,导致车刀的工作效率下降,减振性能也会受到影响。综合这些材料需求,本次研究中使用的材质主要为20#钢,另外该材质的成本较低,适合大面积推广。

磁流变液材质主要选取了MRF.J25T型号,该型号的磁流变液在国外也有较大的知名度,且与大部分的国外材料有相同的优势。

在选择利兹线圈时,主要选取了直径为0.55mm的铜线,该种类型的铜线可以有效抵抗电压的击穿作用力,同时也具备极强的耐刮性和耐热性,不会受到化学药品的腐蚀,也可以在潮湿油性的环境中工作。

4 基于磁流变液材料的减振技术实验

4.1 构建实验体系

为了进一步检测磁流变液减振装置的价值,首先要将其安装在车床的刀座上,并利用扳手进行固定,在车刀的前端放置速度传感器,并且连接在信号采集系统的首个通道上,选择冲击力锤的时候要以钢质锤帽为主,利用导线将电源与车刀相连,模拟实际的车床工作状态和相关装置,才可以构建完善的实验体系。

4.2 设置实验参数

将系统启动之后,需要根据软件中的模态进行分析,重新建立起模态文件,并且将试验的名称、序号以及相关数据进行录入,这些数据在后续的实验过程中要作为定量,不可随意改变。接下来针对参数进行分析,首先要将传感器的型号以及总测量点数进行重置。传感器主要以加速传感器为主体,测量的点数是指车刀在运行过程中受到的外界激励点,激励点便是实验过程中重力锤落点的位置。

4.3 提取检测结果

综合上述文章论述可知电流的大小会影响减振车刀的动态特性,而本次实验中使用的是额定电流,因此还需要多次实验,改变电流大小进行重复性研究。在检测过程中着重提取不同频响函数下的模态频率,同时也要及时的记录减振车刀的刚度以及固有频率。最后,将经过多次实验之后的结果进行总结,能够发现,若系统固有频率增大,减振车刀的刚度也会随之增强,这会改变减振车刀自身的动态特性,因此能够更加适用于减振的需求,系统的稳定区域会逐步扩大,从而影响轴向切削的深度,进一步减小切削过程中产生的位移情况,对于有效抵抗自激振动、摩擦振动以及再生型振动均有明显的效果。

5 总结语

综上所述,汽车零部件加工对于汽车行业的未来发展和产品的安全使用有着极为密切的影响,而汽车零部件在加工的过程中,数控车床会受到外界激励的影响,从而出现振动情况,这些振动不仅会影响零部件加工的精度,也会降低制作加工效率,因此建立在当前振动产生原因的基础上进行分析,结合新型的磁流变液材质研制出新型的数控车刀,经过检测之后,新型的数控车刀能够在磁流变液材质的辅助下有效抵抗振动产生的位移情况,对于加强汽车零部件制作精度、提升制作效率有着极大的促进作用。

参考文献:

[1]吴雅,杨叔子,柯石求,李维国.机床切削系统的强迫再生颤振与极限环[J].华中理工大学学报,1991(02):69,75.

[2]师汉民.影响机床颤振的几个非线性因素及其数学模型[J].华中工学院学报,1984(06):101,112.

[3]徐燕申,Minis,I.E.,Magrab,E.B.切削加工系统的稳定性分析[J].振动工程学报,1990(01):64-71.

[4]邱辉,李国平,孙涛.再生型车削颤振的动力学建模与稳定性分析[J].宁波大学学报(理工版),2016(03):98-102.

[5]李康举,刘永贤,冯保中,雷从一.TH5650铣削加工中心变参数切削振动控制[J].沈阳工业大学学报,2012(02):174,179.

[6]张永亮,于骏一,侯东霞,张守勤,吴华.基于电流变效应的车削颤振预报控制技术的研究[J].机械工程学报,2005(04):206-211.

作者简介:郭春杰(1979-),男,湖南株洲人,工学硕士,高级工程师,主要从事汽车减振及轻量化产品的研发工作。